В последние три десятилетия интенсивно развивалось отдельное направление по тепло-массообмену, так называемый контактный теплообмен. Отечественными и зарубежными учеными проведены обширные экспериментальные и теоретические исследования по контактному теплообмену. Результаты исследований опубликованы в виде монографий, обзоров и научных статей [2–5; 9].

Большой объем исследований по контактному теплообмену объясняется тем, что на формирование контактного термического сопротивления (КТС) в зоне раздела между металлическими поверхностями оказывают влияние многочисленные факторы. Экспериментально установлено, что КТС зависит от чистоты обработки поверхностей контакта усилий прижима, температурных условий, природы контактирующих металлов и межконтактной среды, времени воздействия нагрузки, наличия оксидных пленок на контактных поверхностях, направления теплового потока.

В процессе проектирования и эксплуатации технических систем с составными элементами часто возникает необходимость направленного изменения величины КТС. Так, при креплении резервуаров для низкотемпературных жидкостей, в теплоизоляционных покрытиях различных узлов авиационных и космических летательных аппаратов, в цилиндрах двигателей внутреннего сгорания, в теплоизоляции высокотемпературных батарей необходимо повышать КТС. Наибольшее распространение получил технологический прием повышения КТС путем введения в зону раздела малотеплопроводных прокладок. Простая, на первый взгляд, задача при детальном исследовании оказалась многофакторной. Экспериментами было установлено, что теплопередача через зону контакта с заполнителями зависит от его природы, толщины, сочетаний основного металла и материала заполнителя [1; 8].

Ранее проведенными экспериментальными исследованиями на однородных контактных парах из латуни Л80 и сплава Д16Т с заполнителями в виде прокладок из малотеплопроводных материалов, а также металлических сеток установлено [6; 7], что КТС для соединений с такими заполнителями значительно выше, чем КТС при непосредственном контакте металлических поверхностей соединений. Также выявлено, что даже незначительное повышение механической нагрузки сопровождается снижением КТС, как и следовало ожидать, применение заполнителя более низкой теплопроводности сопровождается ростом КТС. Наконец, установлено влияние сочетаний основного металла контактной пары и материала заполнителя на процесс формирования КТС.

В реальных теплонапряженных технических системах соединения часто формируются из различных по природе металлов или сплавов. Поэтому представляет интерес получение информации о формировании КТС в соединениях из разных металлов с заполнителями в зоне раздела.

На ранее описанной установке для исследования контактного теплообмена [6] проводились исследования по зависимости КТС (R) от прилагаемой на контактную пару механической нагрузки (P). В качестве контактных пар использовались алюминиевый сплав Д16Т и сталь 30. Контактные поверхности обрабатывались шлифованием до ![]() . Нагружение осуществлялось набором грузов от

. Нагружение осуществлялось набором грузов от ![]() до

до ![]() Для исследования зависимости КТС от температуры в зоне контакта последняя поддерживалась на уровне

Для исследования зависимости КТС от температуры в зоне контакта последняя поддерживалась на уровне ![]() = 338 К, 403 К, 443 К, 473 К. В зону раздела вводились асбестовый лист толщиной

= 338 К, 403 К, 443 К, 473 К. В зону раздела вводились асбестовый лист толщиной ![]() и сетки из различных металлов, различной толщины проволоки и с разными по размерам ячейками.

и сетки из различных металлов, различной толщины проволоки и с разными по размерам ячейками.

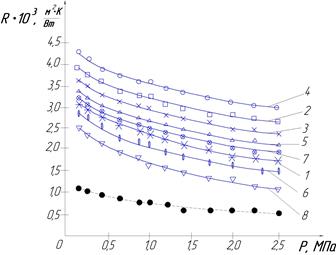

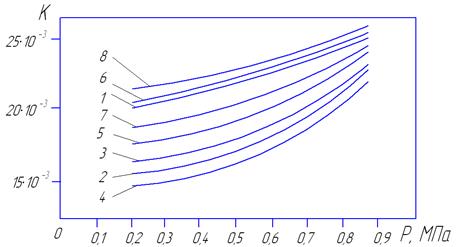

Полученные в процессе испытаний данные в виде кривых зависимости ![]() представлены на графиках рис. 1 - 4.

представлены на графиках рис. 1 - 4.

Рис. 1 – Зависимость термосопротивления контактной пары из алюминиевого сплава Д16Т – стали 30 с плоскошероховатыми поверхностями от нагрузки с прокладками в зоне контакта из следующих материалов: 1 – асбест (![]() = 0,43 мм); 2 – железная сетка с оксидной пленкой (

= 0,43 мм); 2 – железная сетка с оксидной пленкой (![]() = 0,75 мм, размер ячейки 1 × 1 мм); 3 – та же железная сетка, обработанная растворителем; 4 – сетка из нержавеющей стали (

= 0,75 мм, размер ячейки 1 × 1 мм); 3 – та же железная сетка, обработанная растворителем; 4 – сетка из нержавеющей стали (![]() = 0,88 мм, 1 × 1 мм); 5 – сетка из нержавеющей стали (

= 0,88 мм, 1 × 1 мм); 5 – сетка из нержавеющей стали (![]() = 0,39 мм, 0,5 × 0,5 мм); 6 – сетка из нержавеющей стали (

= 0,39 мм, 0,5 × 0,5 мм); 6 – сетка из нержавеющей стали (![]() = 0,13 мм, 0,05 × 0,05 мм); 7 – сетка латунная (

= 0,13 мм, 0,05 × 0,05 мм); 7 – сетка латунная (![]() = 0,6 мм, 0,5 × 0,5 мм); 8 – сетка латунная (

= 0,6 мм, 0,5 × 0,5 мм); 8 – сетка латунная (![]() = 0,19 мм, 0,05 × 0,05 мм); штриховая линия – непосредственный контакт. Температура в зоне контакта Тk = 338 К.

= 0,19 мм, 0,05 × 0,05 мм); штриховая линия – непосредственный контакт. Температура в зоне контакта Тk = 338 К.

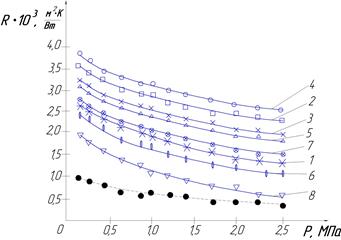

Рис. 2 – Зависимость термосопротивления контактной пары из алюминиевого сплава Д16Т – стали 30 с плоскошероховатыми поверхностями от нагрузки с прокладками в зоне контакта из: аналогично данным рис. 1. Температура в зоне контакта Тk = 403 К.

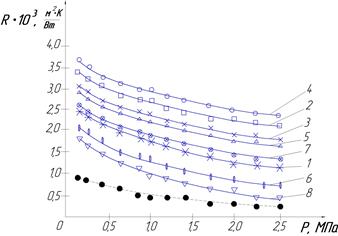

Рис. 3 – Зависимость термосопротивления контактной пары из алюминиевого сплава Д16Т – стали 30 с плоскошероховатыми поверхностями от нагрузки с прокладками в зоне контакта из: аналогично данным рис. 1. Температура в зоне контакта Тk = 443 К.

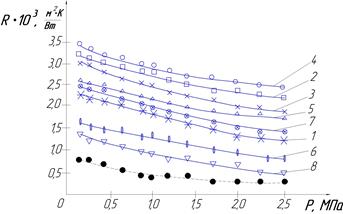

Рис. 4 – Зависимость термосопротивления контактной пары из алюминиевого сплава Д16Т – стали 30 с плоскошероховатыми поверхностями от нагрузки с прокладками в зоне контакта из: аналогично данным рис. 1. Температура в зоне контакта Тk = 473 К.

Из анализа данных рис. 1-4 можно сделать следующие выводы. КТС с ростом давления сжатия снижается, что можно объяснить уменьшением толщины воздушной прослойки и увеличением фактической площади контакта, в частности для сетчатых заполнителей.

Основываясь на данных опытов, можно утверждать, что во многих случаях сетчатые экраны более эффективны как теплоизоляторы, даже по сравнению с листовым асбестом.

Независимо от материала сетки уменьшение толщины сетки и размера ячеек ведет к заметному снижению КТС. Использование в качестве заполнителя железной сетки с оксидной пленкой на поверхности проволоки повышает КТС по сравнению с сеткой, обработанной растворителем.

Повышение температуры в зоне контакта приводит к снижению КТС для всех разновидностей заполнителей. Это можно объяснить увеличением коэффициента теплопроводности воздушной прослойки в зоне раздела и коэффициентов теплопроводности металлов, из которых изготовлены сетки.

Об эффективности вводимых в зону раздела заполнителей как теплоизоляторов можно судить по сравнению кривых на рис. 1-4 для контактных пар с заполнителями и при непосредственном контакте. Видно, что в ряде случаев КТС можно повысить почти на порядок.

Особый практический интерес представляет вопрос о том, как найти оптимальное сочетание металлов контактной пары с материалом заполнителей. Для этого введен безразмерный комплекс в виде соотношения термосопротивления зоны контакта ![]() с не подвергнутой сжатию прослойкой из заполнителя толщиной

с не подвергнутой сжатию прослойкой из заполнителя толщиной ![]() к термосопротивлению при непосредственном контакте

к термосопротивлению при непосредственном контакте ![]() и эквивалентной толщины межконтактной среды

и эквивалентной толщины межконтактной среды ![]() . Тогда имеем

. Тогда имеем

![]() (1)

(1)

Составляющие зависимость (1) термосопротивления ![]() и

и ![]() находятся экспериментальным путем. Термосопротивление при непосредственном контактировании металлических поверхностей может быть также получено согласно рекомендациям из работ [2; 4; 9]. Эквивалентную толщину межконтактной среды

находятся экспериментальным путем. Термосопротивление при непосредственном контактировании металлических поверхностей может быть также получено согласно рекомендациям из работ [2; 4; 9]. Эквивалентную толщину межконтактной среды ![]() можно находить по снятым с поверхностей контакта продольным и поперечным профилограммам согласно рекомендациям автора монографии [2].

можно находить по снятым с поверхностей контакта продольным и поперечным профилограммам согласно рекомендациям автора монографии [2].

Предложенный безразмерный комплекс К физически выражает термосопротивление соединения с заполнителем, который обладает в конечном варианте бесконечным термосопротивлением на пути теплового потока.

Рис. 5 – Зависимость безразмерного термосопротивления контактной пары из алюминиевого сплава Д16Т – стали 30 с плоскошероховатыми поверхностями от нагрузки с прокладками в зоне контакта из: аналогично данным рис. 4. Температура в зоне контакта Тk = 473 К.

На рис. 5 приведены кривые зависимости безразмерного комплекса от нагрузки для контактной пары согласно данным рис. 4. Из рис. 5 видно, что повышение усилий прижима между поверхностями контакта сопровождается уменьшением различия в безразмерном термосопротивлении для разных по природе заполнителей, т.е. при высоких нагрузках различия в эффективности заполнителей различной природы снижаются.

В заключение следует отметить, что результаты проведенных экспериментальных исследований свидетельствуют о возможности направленного терморегулирования в зоне раздела составных элементов теплонапряженных технических систем. Одновременно открывается перспектива создания соединений с заполнителями, для которых могут быть рекомендованы марки металлов контактных пар и материалы заполнителей, создающие соединения с оптимальными теплоизоляционными свойствами.

Рецензенты:

Афоничев Д.Н., д.т.н., профессор, зав. кафедрой электротехники и автоматики ФГБОУ ВПО «Воронежский государственный аграрный университет имени Императора Петра I», г. Воронеж.

Мозговой Н.В., д.т.н., профессор, зав. кафедрой промышленной безопасности ФГБОУ ВПО «Воронежский государственный технический университет», г. Воронеж.