Введение

Сложность конструкций электротехнических изделий (ЭТИ), тенденции миниатюризации и снижения материалоёмкости предъявляют все более высокие требования к качеству комплектующих деталей и ЭТИ в целом. Контроль магнитных свойств ЭТИ позволяет обнаружить дефекты на этапах сборки, тем самым сократить затраты и увеличить выход годных изделий. Задача усложняется тем, что наиболее информативные характеристики ЭТИ, к которым относятся вебер-амперные характеристики изделий, необходимые для систем управления производством, как правило, невозможно получить с помощью известных сенсоров магнитных величин [1, 4]. Поэтому актуальной задачей является разработка быстродействующих прецизионных бессенсорных устройств контроля магнитных характеристик, которые могут быть интегрированы в систему управления производством ЭТИ [5].

Цель работы: разработка подсистемы управления технологическим процессом производства, реализующей метод активного контроля по магнитным параметрам, полученным с помощью предложенных устройств магнитного контроля.

Материал и методы исследований: методы теории автоматического управления, элементы теории планирования эксперимента, теории измерений, исследование и создание приборов с помощью разрабатываемого оборудования и языка графического программирования LabVIEW.

Результаты и обсуждение

Активный технологический контроль магнитных свойств комплектующих деталей позволяет обнаружить дефекты на этапах сборки, тем самым сократить затраты и увеличить выход годных изделий [6]. При испытаниях сложных электротехнических изделий, к которым следует отнести электромагниты, статоры электрических машин, трансформаторы, целесообразно использовать бессенсорные устройства контроля магнитных свойств. В системе бессенсорного контроля основной принцип заключается в использовании «внутренних сенсорных» свойств испытуемого образца, которые не требуют подключения дополнительных датчиков или сенсоров. Сигнал снимается с обмотки являющейся составной частью испытуемого образца. Определяется магнитная характеристика ЭТИ – вебер-амперная характеристика, анализируя характерные точки и сегменты которой судят о состоянии образца [3].

Существующие в настоящее время приборы не обеспечивают требуемой точности и производительности при определении наиболее информативных магнитных характеристик комплектующих деталей и готовых изделий [1, 5], что сдерживает широкое внедрение систем управления качеством. В этой связи становится актуальным решение задачи разработки быстродействующих приборов контроля квазистатических магнитных характеристик комплектующих деталей и готовых изделий электротехнической промышленности, позволяющих реализовать эффективные подсистемы управления качеством этих изделий. Использование устройств, предназначенных для контроля магнитных параметров, как готовых электротехнических изделий, так и отдельных комплектующих деталей, в производственном процессе принесет несомненную пользу: уменьшит энергопотребление, вес и габариты электротехнических изделий при увеличении выхода годных изделий.

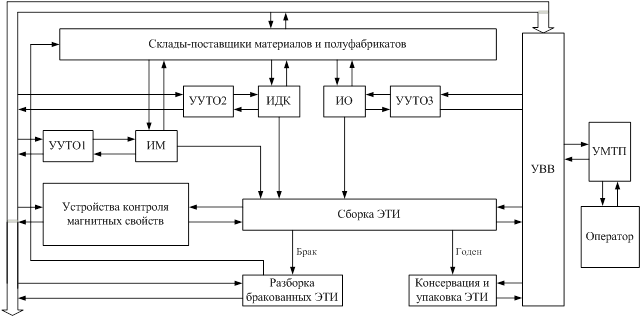

На рис. 1 приведена структурная схема подсистемы управления процессом производства ЭТИ на базе бессенсорного контроля.

Рис. 1. Структурная схема подсистемы управления процессом производства ЭТИ

Данная система является составной частью АСУ ТП изготовления ЭТИ и осуществляет обеспечение качества на операциях изготовления магнитопроводов (ИМ), изготовления дополнительных комплектующих (ИДК) (изготовление корпусов, крепежей, пружин, уплотнительных элементов), изготовления обмоток (ИО). В комплекс технических средств подсистемы входят устройства контроля магнитных свойств (УКМС), устройства управления технологической операцией (УУТО) (параметрами механической обработки, скорости нагрева и охлаждения, температуры нагрева при термической обработке, параметров оборудования и др.), устройства ввода-вывода (УВВ) информации, устройства моделирования технологического процесса (УМТП).

Подсистема управления технологическим процессом производства функционирует следующим образом. На этапах ИМ, ИДК изготовляются необходимые комплектующие. На этапах сборки осуществляется сначала контроль по магнитным свойствам магнитопровода с помощью УКМС, оснащенного специальным адаптером, представляющим собой образцовую обмотку с каркасом. Контролируемые магнитопроводы поочередно помещаются в адаптер, подключенный к УКМС, с помощью которого осуществляется их контроль. УКМС сортирует магнитопроводы на n групп (если магнитопроводы состоят из отдельных деталей, то контролируются все детали отдельно, или контролю подвергается только самый важный элемент магнитопровода). На основании измеренных параметров УМТП принимает решение направить n1 групп на термическую обработку по восстановлению магнитных свойств, n2 групп на дальнейшую сборку, а одна группа составляет брак, не подлежащий восстановлению. После операции восстановления магнитных свойств магнитопроводы проходят повторный контроль УКМС. УМТП формирует необходимые параметры для технологической операции ИО (число витков, коэффициент заполнения и т.д.) индивидуально для каждой группы n2 годных магнитопроводов. После операции ИО n2 групп магнитопроводов помещаются в соответствующие n2 групп обмоток, и проводится контроль полученной электромагнитной системы (ЭМС). По результатам контроля ЭМС принимается решение об их браке/годности. В бракованных ЭМС производится замена обмоток и снова осуществляется контроль по магнитным свойствам. По результатам контроля УМТП вносит коррективы в технологическую операцию ИО. Далее осуществляется сборка ЭТИ с последующим выходным контролем УКМС.

Разработан экспериментальный образец устройства контроля магнитных свойств с компенсацией температурной погрешности.

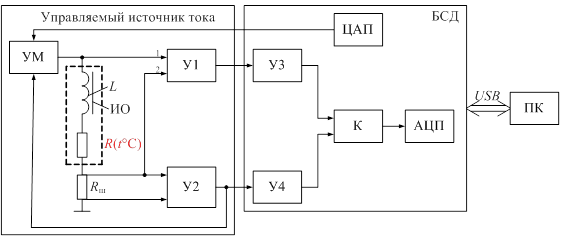

Структурная схема устройства контроля магнитных свойств представлена на рис. 2.

Рис. 2. Структурная схема устройства контроля магнитных свойств

В структурную схему входят: управляемый источник тока УИТ, предназначенный для создания специальной формы перемагничивающего тока в обмотке с индуктивностью L и активной составляющей сопротивления ![]() , нанесенной на испытуемый образец ИО, которую подключают к УИТ. УИТ состоит из усилителя мощности УМ; измерительного шунта

, нанесенной на испытуемый образец ИО, которую подключают к УИТ. УИТ состоит из усилителя мощности УМ; измерительного шунта ![]() ; двух измерительных усилителей У1-У2, которые измеряют напряжения, пропорциональные напряжению и току соответственно в обмотке образца; блок сбора данных БСД, предназначенный для аналого-цифрового преобразования напряжений У1-У2 и генерации управляющего напряжения для УИТ, что задает форму перемагничивающего тока, причем БСД состоит из цифроаналогового преобразователя ЦАП; аналого-цифрового преобразователя АЦП; коммутатора К; двух предварительных усилителей У3-У4; персональный компьютер ПК.

; двух измерительных усилителей У1-У2, которые измеряют напряжения, пропорциональные напряжению и току соответственно в обмотке образца; блок сбора данных БСД, предназначенный для аналого-цифрового преобразования напряжений У1-У2 и генерации управляющего напряжения для УИТ, что задает форму перемагничивающего тока, причем БСД состоит из цифроаналогового преобразователя ЦАП; аналого-цифрового преобразователя АЦП; коммутатора К; двух предварительных усилителей У3-У4; персональный компьютер ПК.

Внешний вид устройства для контроля магнитных свойств ЭТИ приведен на рис. 3. В корпусе основного блока размещены плата сбора данных и управления АЦП, ЦАП NI USB 6211, обладающая достаточной производительностью, необходимым набором периферийных функций и УИТ. Разработанный УИТ для намагничивающей цепи обеспечивает не только режим квазистационарного магнитного поля, но и испытание в переменных магнитных полях частотой до 400 Гц, со следующими техническими характеристиками: напряжение питания 220 В, 50 Гц; ток в нагрузке до ± 5 А; форма тока в нагрузке соответствует управляющему напряжению; входное напряжение до ± 5 В.

Рис. 3. Внешний вид устройства для контроля магнитных свойств ЭТИ

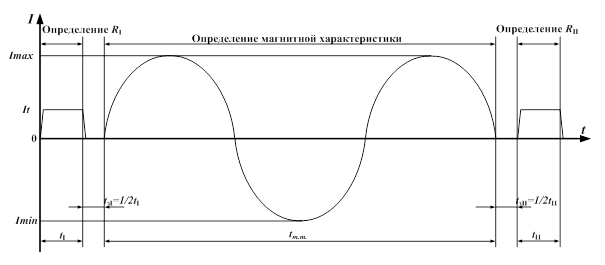

На рис. 4 приведена временная диаграмма намагничивающего тока. Намагничивающий ток состоит из 3 основных частей: первая полочка постоянного тока, предназначенная для определения значения активной составляющей сопротивления обмотки ![]() испытуемого образца непосредственно до измерения магнитной характеристики – интервал времени tI; синусоидальный намагничивающий ток, предназначенный для измерения магнитной характеристики – интервал времени tm.m; вторая полочка постоянного тока, предназначенная для определения

испытуемого образца непосредственно до измерения магнитной характеристики – интервал времени tI; синусоидальный намагничивающий ток, предназначенный для измерения магнитной характеристики – интервал времени tm.m; вторая полочка постоянного тока, предназначенная для определения ![]() непосредственно после измерения магнитной характеристики – интервал времени tII. Определение

непосредственно после измерения магнитной характеристики – интервал времени tII. Определение ![]() непосредственно до и после определения магнитной характеристики с последующей линейно-ступенчатой аппроксимацией ее значений между измерениями позволяет применять разработанный метод бессенсорного определения магнитной характеристики ЭТИ, обладающий высокой точностью за счет компенсации температурной погрешности [2]. В моменты времени tI, tII с помощью цифрового кода ЦАП задается постоянное значение тока на выходе УИТ, которое из-за переходных процессов в обмотке ЭТИ устанавливается не сразу. Также имеются нежелательные временные задержки, например, временная задержка tзI обусловлена временем затухания намагничивающего тока после tI и временем необходимым для запуска tm.m..

непосредственно до и после определения магнитной характеристики с последующей линейно-ступенчатой аппроксимацией ее значений между измерениями позволяет применять разработанный метод бессенсорного определения магнитной характеристики ЭТИ, обладающий высокой точностью за счет компенсации температурной погрешности [2]. В моменты времени tI, tII с помощью цифрового кода ЦАП задается постоянное значение тока на выходе УИТ, которое из-за переходных процессов в обмотке ЭТИ устанавливается не сразу. Также имеются нежелательные временные задержки, например, временная задержка tзI обусловлена временем затухания намагничивающего тока после tI и временем необходимым для запуска tm.m..

Рис. 4. Временная диаграмма намагничивающего тока

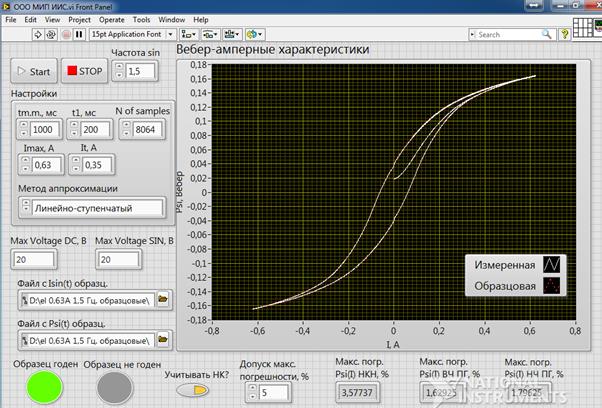

Для обработки полученной информации и принятии решения о соответствии свойств образца предъявляемым требованиям разработана и реализована программа на языке графического программирования в среде LabVIEW 2012. Алгоритм, заложенный в основу программы осуществляет перемагничивание в соответствии с формой тока приведенной на рис. 3. Определяется вебер-амперная испытуемого образца с помощью предложенного линейно-ступенчатого метода бессенсорного определения магнитной характеристики. Снятая магнитная характеристика – вебер-амперная испытуемого образца сравнивается с образцовой.

В качестве оценки различия образцовой и измеренной магнитных характеристик, принимается нормированное расстояние ![]() от некоторой точки на измеренной кривой до касательной к образцовой кривой, проведенной в окрестности этой точки. Такая оценка различия образцовой и измеренной магнитных характеристик имеет определенные достоинства, так как инвариантна к выбору аргумента и слабо зависит от характера кривой [1, 7].

от некоторой точки на измеренной кривой до касательной к образцовой кривой, проведенной в окрестности этой точки. Такая оценка различия образцовой и измеренной магнитных характеристик имеет определенные достоинства, так как инвариантна к выбору аргумента и слабо зависит от характера кривой [1, 7].

Интерфейс программы представлен на рис. 5. Исходными данными, вводимыми оператором являются (рис. 3, 5): частота перемагничивания синусоидальным током «Частота sin»; время перемагничивания синусоидальным током «tm.m., мс»; продолжительность полочек постоянного тока «t1, мс»; общее количество измеряемых точек «N of samples»; амплитуда синусоидального тока «Imax, А»; амплитуда полочек постоянного тока «It, А»; метод аппроксимации активной составляющей сопротивления обмотки «Метод аппроксимации»; метод замыкания магнитной характеристики «Метод замыкания»; максимальная амплитуда напряжения на нагрузке на полочках постоянного тока и при синусоидальной форме перемагничивающего тока «Max Voltage DC, В» и «Max Voltage SIN, В» соответственно; путь к файлам с образцовыми значениями тока и потокосцепления для испытуемых образцов «Файл с Isin(t) образц.» и «Файл с Psi(t) образц.»; допуск максимальной погрешности вебер-амперной характеристики «Допуск макс. погрешности, %». Оператор также выбирает учитывать ли при сравнении измеренной с образцовой магнитных характеристик начальную кривую намагничивания (НКН) «Учитывать НК?»

Рис. 5. Интерфейс программы управления испытаниями ЭТИ для персонального компьютера

На основании введенных данных, программа производит инициализацию параметров работы модуля АЦП/ЦАП. Основная часть программы выполняется циклически, пока не будут исследованы все образцы. Результатами работы программы являются измеренная вебер-амперная характеристика; максимальные погрешности на участках магнитной характеристики: начальной кривой намагничивания «Макс. погр. Psi(I) НКН, %»; верхней части петли гистерезиса (ПГ) «Макс. погр. Psi(I) ВЧ ПГ, %»; нижней части петли гистерезиса «Макс. погр. Psi(I) НЧ ПГ, %».

Производятся проверка, превышают ли максимальные погрешности Psi(I) допуск максимальной погрешности вебер-амперной характеристики (если оператор выбрал не учитывать начальную кривую намагничивания «учитывать НК?», рис. 5, то максимальная погрешность НКН не учитывается), на основании чего принимается решение о годности («Образец годен», рис. 5) или негодности («Образец не годен», рис. 5) испытуемого образца. Протокол контроля сохраняется в файл. Технические характеристики устройства: производительность без учета подготовительных операций: до 360 шт/ч; погрешность измерения НКН и ПГ не более ± 5 %.

Рецензенты:

Горбатенко Н.И., д.т.н., профессор, первый проректор ФГБОУ ВПО «Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова», г.Новочеркасск.

Гречихин В.В., д.т.н., доцент, профессор кафедры «Информационные и измерительные системы и технологии» ФГБОУ ВПО «Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова», г.Новочеркасск.