Высокая доля смертности в России от сердечно-сосудистых заболеваний вызывает необходимость совершенствования методов и средств лечения. Наиболее эффективным методом лечения больных в терминальной стадии сердечной недостаточности является трансплантация сердца. Потребность в пересадке сердца составляет около 100 тыс. операций в год, в то время как реализованных операций – единицы. При такой катастрофической нехватке донорских органов единственной альтернативой является применение механических устройств, берущих на себя функции естественных органов. Аппараты искусственного сердца (ИС) и вспомогательного кровообращения (ВК) представляют собой сложную электро-механо-гидравлическую систему, создание которой требует больших ресурсов.

В настоящее время можно выделить два подхода, применяемых для разработки такого класса систем. В рамках традиционного подхода к проектированию, для выбора альтернативных решений и получения оптимальной конструкции, вносимые усовершенствования являются результатом проведения серии натуральных сравнительных испытаний [9]. Основным недостатком указанного подхода является то, что для внесения изменений в конструкцию систем ИС и ВК необходимо изготовление опытных образцов изделий. Это влечет за собой удорожание конструкции и увеличивает сроки выпуска готового изделия. В этой связи перспективным является направление, связанное с разработкой нового подхода к проектированию, дающего возможность нахождения оптимального геометрического дизайна и свойств ИС уже на этапе проектирования изделия. Новый подход, основанный на математическом моделировании процессов, протекающих при работе систем ИС и оптимизации конструкции с целью повышения эффективности работы систем ИС и ВК пульсирующего типа, позволит сократить время выпуска продукции.

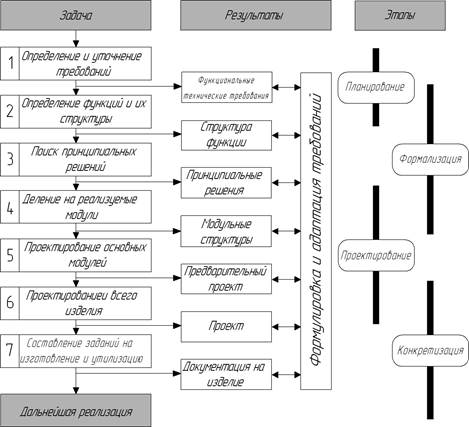

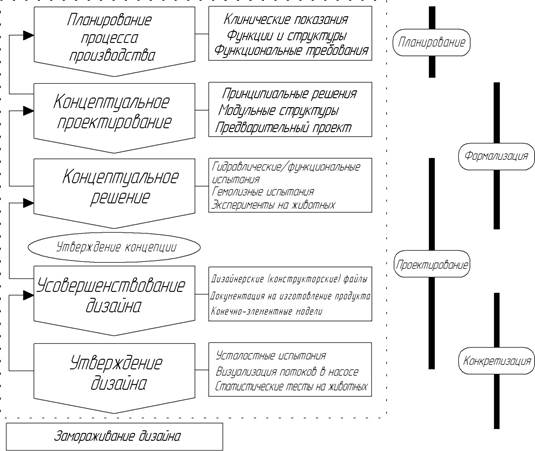

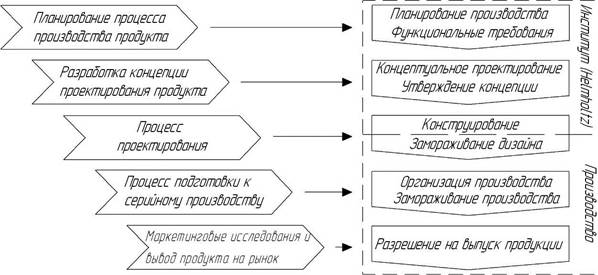

В работе описан процесс разработки систем ИС и ВК, основанный на новом (виртуальном) подходе к проектированию, который реализован путем замены части физических этапов традиционного подхода на виртуальные, осуществляемые при помощи компьютерного моделирования. В частности, предлагается заменить этапы стендовых испытаний по определению расходо-напорных характеристик и уровня гемолиза на соответствующие исследования, реализуемые на основе теории численных методов. Однако если в первом случае поведение жидкости подчиняется хорошо известным законам гидродинамики, а численное решение дает хорошее понимание о поведении потока, то модели гемолиза и тромбообразования являются не до конца изученными и, как следствие, дают погрешности в расчетах в связи с использованием большого количества допущений и ограничений, используемых при моделировании. Таким образом, непосредственная прямая замена соответствующих этапов в рамках рассматриваемых подходов является неоправданной и требует корректировки. В работе [7] предлагаются две методики проектирования аппаратов ВК и ИС. Первая основана на концепции, разработанной ассоциацией немецких инженеров, и включает четыре основных этапа: планирование, формализация, проектирование и конкретизация (рис. 1). Вторая – предложена профессором U. Lindemann [8] и отличается от первой тем, что включает планирование процесса производства продукта, разработку концепции проектирования продукта, процесс проектирования, процесс подготовки к серийному производству и маркетинговые исследования, а также вывод продукта на рынок (рис. 2).

а)

б)

Рис. 1. Сравнение методик проектирования технических систем и продуктов (VDI 2221, 1993): а) – общая методика; б) – адаптированная для проектирования систем ИС AcCOR и ВК VERSUS (Helmholtz Institute, Германия)

а) б)

Рис. 2. Методика проектирования технических систем и продуктов (U. Lindemann, 2007): а) – общая методика; б) – адаптированная для проектирования систем ИС AcCOR и ВК VERSUS (Helmholtz Institute, Германия)

Анализ схемы, приведенной на рис. 2, показывает, что можно выделить две основные группы этапов: научно-исследовательскую и производственную. Данные группы охватывают наиболее значимые этапы жизненного цикла изделия.

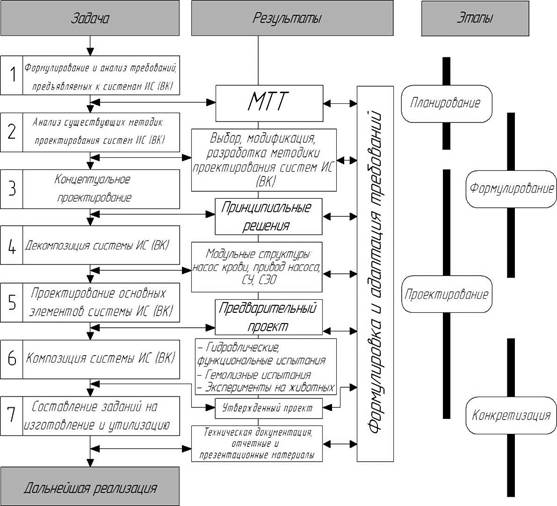

Методика проектирования системы ВК пульсирующего типа, предложенная в работе [3], включает в себя четыре основных этапа: этап геометрического проектирования; анализ гемодинамики; технологическая подготовка производства; изготовление насоса. Недостатком описанной методики является то, что в ней показана лишь линейная последовательность всех этапов без учета обратных связей между ними. Таким образом, основываясь на положительных особенностях рассмотренных методик проектирования систем ИС и ВК, а также учитывая методику, предложенную в работе [1] авторами статьи, предлагается новая методика проектирования, которая четко отражает взаимосвязи между основными этапами проектирования и выделяет новые этапы, на которых ранее не было акцентировано внимание.

В соответствии с предлагаемой методикой порядок проектирования выглядит следующим образом (рис. 3). Процесс проектирования начинается с формулирования и анализа медико-технических требований (МТТ), предъявляемых к системам ИС и ВК пульсирующего типа. Эти требования включают в себя три группы: медико-технические требования; требования по гемодинамике и биосовместимости; требования по технологичности изготовления, которые обычно формулируются в виде технического задания на изготовление изделия [4; 5]. Отличительной особенностью МТТ для систем ИС является наличие более жестких требований по надежности и энергопотреблению, что связано с необходимостью перекачивания большего объема крови и отсутствием естественного сердца. После окончания этапа необходимо провести концептуальную проработку системы с целью определения общего компоновочного решения.

Рис. 3. Разработанная методика проектирования систем ИС и ВК: СУ – система управления, СЭО – система энергообеспечения

Следующим является этап геометрического моделирования, на котором происходит разработка и геометрический анализ твердотельных моделей, которые являются основой для всех следующих этапов создания изделия.

После проведения декомпозиции прорабатываются отдельные элементы систем ИС и ВК. Например, одним из важных этапов является этап анализа гидродинамических явлений в камере насоса крови. Гидродинамический анализ включает создание математических моделей гидродинамики, разбиение твердотельной модели на конечные элементы, назначение краевых условий, проведение конечно-элементного анализа, определение индекса гемолиза и основных показателей течения жидкости в камере насоса крови. Результатом гидродинамического анализа является модификация ранее созданной твердотельной геометрии насоса крови с учетом заданных показателей по гемодинамике. Для остальных элементов систем ИС и ВК решаются свои виды научно-инженерных задач, позволяющие получить оптимальные решения.

После получения решений, отвечающих установленным МТТ, целесообразно изготовить прототип с применением технологий быстрого прототипирования, которые позволяют получать как отдельные детали систем, так и сборку изделия в целом. Это позволит провести композицию системы и проверить реализуемость всего изделия. Существует возможность создания каждого элемента сборки прототипа из материалов с разными свойствами. После создания прототипа необходимо провести комплекс экспериментальных исследований образца с целью определения его соответствия МТТ. Если в ходе проведения испытаний был получен положительный результат, то происходит переход к следующему этапу проектирования, в противном случае необходимо вернуться к предшествующему этапу и внести требуемые изменения. Изготовление прототипа дает возможность оценить внешний вид спроектированного устройства, оценить его функциональные характеристики без изготовления дополнительной оснастки, а следовательно, получить значительную экономию по времени. Однако применение данной технологии для изготовления партий изделий является нецелесообразным в связи с ее относительно высокой стоимостью по отношению к другим технологиям. Кроме того, материалы, используемые при прототипировании, в большинстве своем не имеют токсиколого-гигиенических сертификатов РФ, что ограничивает их область применения в системах ИС и ВК на стадии клинических испытаний.

Этап технологической подготовки производства начинается с выбора материалов и анализа технологий для их переработки. В настоящее время наибольшее распространение для изготовления имплантируемых компонентов систем ИС и ВК получили следующие материалы: био-, гемосовместимые полимеры, титановые сплавы и нержавеющие стали, которые применяются для изготовления насосов крови и корпусных элементов систем. Для создания насосов крови из полимеров применяются две технологии изготовления изделий – окунание в ванну с раствором полимера и литье под давлением на термопластавтоматах с применением пресс-форм. Первый способ является наиболее гибким, позволяющим сравнительно легко изменять геометрию детали, обеспечивает необходимую чистоту поверхности (при соответствующей технологии изготовления), требует значительно более простой оснастки. Литье под давлением на термопластавтоматах требует более сложной технологической оснастки, трудоемкой по своему изготовлению и лишенной возможности быстрого внесения изменений в ее конструкцию, но применение этого метода оправданно, если геометрия насоса крови не может быть получена методом окунания. Применение метода окунания оправданно при производстве изделий минимальной толщины и относительно простой геометрии, таких как мембрана насоса крови. Во время этапа технологической подготовки производства может произойти возврат к этапу геометрического моделирования в связи с невозможностью изготовления изделия или в связи с ухудшением технологичности его изготовления. Итогом проведения этапа технологической подготовки производства является выпуск отчетной и технологической документации и опытного образца.

Применение описанной выше методики, разработанной в рамках современного подхода к проектированию систем ИС и ВК, позволяет эффективно использовать обратные связи между отдельными этапами проектирования и реализуется на базе современных ИПИ-технологий и программного обеспечения фирм PTC (США), Siemens (Германия) и National Instruments (США) др., применяемых на различных этапах жизненного цикла изделий, и позволяет создать системы ИС и ВК, обеспечивающие все МТТ [2; 6].

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 13-07-97538 р_центр_а».

Рецензенты:

Гоц А.Н., д.т.н., профессор, профессор кафедры тепловых двигателей и энергетических установок ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Владимир.

Житников Б.Ю., д.т.н., профессор кафедры специальной техники и информационных технологий, заместитель начальника по научной работе ФКОУ ВПО «ВЮИ ФСИН России», г.Владимир.