Введение

Эпоксидные полимеры обладают таким комплексом свойств (адгезионных, механических, электрических и др.), который во многих случаях делает их незаменимыми в качестве основы клеев, лакокрасочных покрытий, компаундов и армированных пластиков. Благодаря этому эпоксидные смолы заняли важное место в ряду промышленных полимерных материалов. Это относится не столько к объему их производства, сколько к их роли, так как в ряде случаев эпоксидные смолы используют для создания наиболее ответственных изделий. Промышленный выпуск, применение и разработка новых эпоксидных полимеров и композиций на их основе развиваются быстрыми темпами [1]. Но эпоксидная смола не лишена недостатков. Одним из них является повышенная горючесть. Материалы на основе эпоксидных смол при поджигании воспламеняются и горят. Основными летучими продуктами горения являются СО2 и СО, в продуктах сгорания находят также муравьиную кислоту и другие вещества [2, 3].

Одним из перспективных направлений для решения задачи повышения огнестойкости эпоксидных композиций является использование в их составе высокодисперсного карбида кремния (КК). Карбид кремния нашел применение во многих областях промышленности благодаря особенностям своей структуры, высокой твердости и инертности ко многим агрессивным средам. А также в качестве добавки, повышающей огнетеплостойкость резин [4, 5].

Цель исследования – изучение возможности применения высокодисперсного карбида кремния в составе эпоксидных композиций с целью повышения огнетеплостойкости.

Материалы и методы исследования

Эпоксидные композиции получали на основе эпоксидной смолы (ЭС) путем последовательного смешения компонентов: смолы ЭД-20 (ГОСТ 10587-84), высокодисперсного карбида кремния, отвердителя – полиэтиленполиамина (ТУ 2413-357-00203447-99). Характеристика карбида кремния представлена в табл. 1. Готовили образцы с разным содержанием карбида кремния от 5 до 200 % на 100 масс. ч. смолы ЭД-20. Полученные реакционные смеси заливали в формы, и проводили отверждение без подвода тепла в течение 24 ч. Плотность эпоксидных композиций лежала в пределах от 1,33 до 1,95 г/см3. В качестве контрольного образца применяли эпоксидную композицию, полученную без карбида кремния.

Результаты исследования

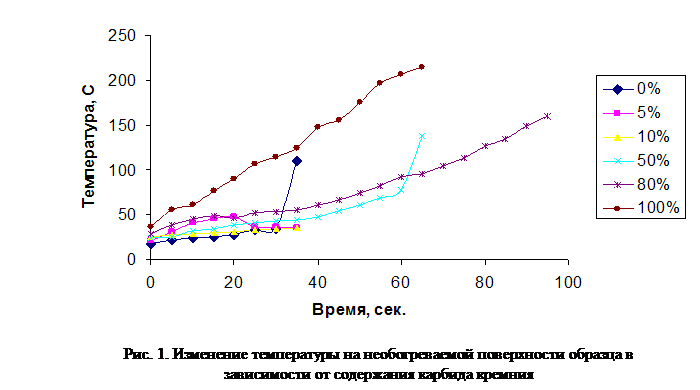

Исследование эпоксидных композиций с добавлением карбида кремния на огнетеплозащитные свойства проводились воздействием на образец источника открытого огня, используя плазматрон Multiplaz 3500. С помощью пирометра С-300.3 (ГОСТ 28243-96) регистрировали изменение температуры на не обогреваемой поверхности опытного образца в течение заданного времени или до момента достижения предельного состояния опытного образца. За предельное состояние материала была принята потеря целостности образца. Образцы для измерений представляли собой шайбы диаметром 50 мм, толщиной 5 мм. Изменение температуры на не обогреваемой поверхности образца в зависимости от содержания карбида кремния представлено на рис.1.

Таблица 1

Характеристика высокодисперсного карбида кремния

|

Наименование материала |

Зерновой состав |

Содержание SiC |

||||

|

+106 мкм |

+75 мкм |

+63 мкм |

+53 мкм |

+45 мкм |

||

|

F220 |

0 % |

9 % |

46 % |

28 % |

10 % |

97 % |

Изменения огнетеплозащитных свойств покрытий разработанных композитов (рис. 1) подтверждают, что введение карбида кремния в эпоксидную композицию позволяет значительно дольше удерживать температуру необогреваемой поверхности образца вплоть до 240 °С. При введении карбида кремния в эпоксидную смолу повышаются огнетеплозащитные свойства покрытий, а также увеличивается время до достижения предельного состояния опытных образцов от 35 сек до 98 сек.

Эффективность покрытий в значительной мере зависит также от способности покрытия сохранять целостность при эксплуатации. Поэтому в данной работе была определена прочность данных композиций при ударе. Результаты представлены в табл. 2.

Из табл. 2 видно, что добавление карбида кремния в эпоксидную смолу повышает её ударную прочность, при этом многократное периодическое изменение температуры образцов не приводит к нарушению целостности покрытия.

Таблица 2

|

Содержание КК, масс.ч. КК на 100 масс.ч. ЭС |

Высота подъема груза массой 1 кг, см |

||||||||

|

10 |

20 |

30 |

|||||||

|

Видимые механические повреждения |

|||||||||

|

В |

П |

О |

В |

П |

О |

В |

П |

О |

|

|

Контрольный образец |

- |

- |

+ |

- |

- |

+ |

+ |

+ |

+ |

|

5 |

+ |

- |

- |

+ |

- |

- |

+ |

- |

+ |

|

10 |

+ |

- |

- |

+ |

- |

- |

+ |

- |

+ |

|

50 |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

|

80 |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

|

100 |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

|

200 |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

Прочность композиций на основе карбида кремния и эпоксидной смолы ЭД-20 при ударе

Примечание: В – вмятины, П – поры, О – отслаивание.

Стойкость к термоокислительной деструкции эпоксидных композиций с добавлением карбида кремния оценивали по величине коксового остатка, который определяли по формуле:

К. О.= (m1-m2)*100/m1,

где m1 – масса образца до прогрева, г; m2 – масса образца после прогрева, г.

Таблица 3

Значение коксового остатка (КО) композитов на основе эпоксидной смолы и карбида кремния

|

Содерж. КК, % |

Коксовый остаток, % |

Превышение значения КО над аддитивным. % |

|

0 |

60 |

|

|

4,76 |

76,5 |

4,76 |

|

9,09 |

77,3 |

3.97 |

|

33,3 |

81,1 |

7,77 |

|

44,4 |

95 |

17,26 |

|

50 |

96,8 |

16,8 |

|

66,6 |

97,6 |

11 |

Образцы прогревали при 300 °С в течении 40 мин. Результаты испытаний представлены табл. 3. Из таблицы 3 видно, что введение карбида кремния в эпоксидных композициях приводит к существенно большему увеличению коксового остатка по сравнению с аддитивным. Это свидетельствует об усилении коксообразования в присутствии карбида кремния – своеобразному катализу процесса коксования. Вероятно, происходит коксование на гранях и вершинах карбида кремния, имеющих неспаренные электроны и повышенную поверхностную энергию. Следует отметить, что максимальный эффект ускорения коксообразования наблюдается при примерно равных содержаниях смолы и карбида кремния.

Выводы

В работе разработаны и исследованы свойства эпоксидных композитов с добавлением карбида кремния и показана возможность применения высокодисперсного карбида кремния в качестве добавок, повышающих огнетеплостойкость отвержденных эпоксидных композиций.

Рецензенты:

Шиповский И.Я., д.т.н., профессор кафедры «Химическая технология полимеров и промышленная экология», Волжский политехнический институт (филиал) ФГБОУ ВПО «Волгоградский государственный технический университет» (ВПИ (филиал) ВолгГТУ), г. Волжский.

Тишин О.А., д.т.н., профессор, заведующий кафедрой технологические машины и оборудование, Волжский политехнический институт (филиал) ФГБОУ ВПО «Волгоградский государственный технический университет» (ВПИ (филиал) ВолгГТУ), г. Волжский.