Введение

При выработке картона актуальной задачей является снижение его себестоимости за счет уменьшения массы метра квадратного при заданной толщине и физико-механических свойств. Таким образом разработка принципиально нового способа получения картона с большой пухлостью и небольшой объемной массой является экономически целесообразной. Картон полученный данным способом имеет повышенную шероховатость (макрошероховатость) поверхности, что позволяет использовать его в новом качестве – в качестве отделочного строительного декоративного материала, например для стен жилых помещений.

1.1 Краткое описание процессов, протекающих на установке «Кивач».

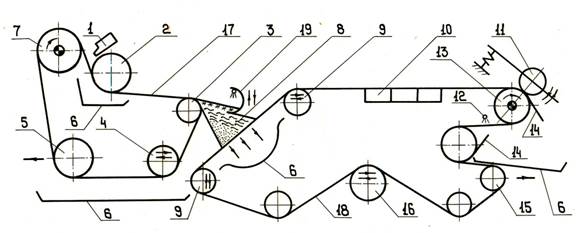

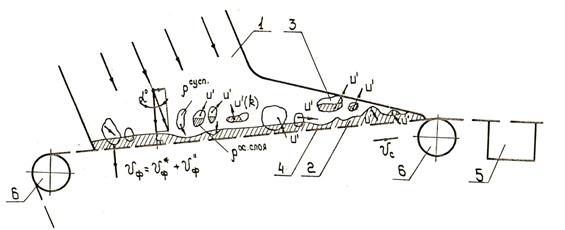

Исходная волокнистая масса (рис.1) из напускного устройства 1 подается в клиновой зазор между сеткой центробежно-отжимной части 17 и отжимным валом 2, где предварительно обезвоживается и затем под действием центробежных сил в виде факела распыленной массы 8 покидает сетку на сбрасывающем вале 3.

1 - напускное устройство; 2 - отжимной вал; 3 – сбрасывающий вал; 4 – сеткоправильнай вал; 5 – сетконатяжной вал; 6 – лоток оборотной воды; 7 – приводной вал; 8 – факел распыленной волокнистой массы; 9 – валы изменения наклона сетчатого экрана; 10 – отсасывающие ящики; 11 – съемный валик; 12 - водяной спрыск; 13 – приводной вал формующей части; 14 – шабер; 15 – сетконатяжной вал машины формующей части; 16 – сеткоправильный вал; 17 – сетка центробежно-отжимной части; 18 – сетка формующей части машины; 19 - «отсекатель-ловушка» флоккул.

Рис.1 Схема машины «Кивач»

При движении факела распыленной массы в воздушной среде происходит фракционирование или аэродинамическое сортирование волокон по их удельному весу и физической массе, в результате чего в верхней части факела сосредотачиваются крупные волокна, а в нижней – мелкие. Флокулы (сгустки волокон), образовавшиеся в напускном устройстве (первичная флокуляция) [4,7,8] и не разрушившиеся в клиновом зазоре полностью, имеют больший удельный вес и физическую массу по сравнению с отдельно взятыми волокнами – располагаются в самой верхней части факела [3,5,6].

Помимо фракционирования в факеле распыленной массы имеет место аэродинамическое дробление флокул и отдельных капель жидкости (воды). Обратного процесса, то есть образования флокул в факеле (вторичная флокуляция), не происходит, о чем свидетельствует выполненная скоростная киносъемка факела[5].

Однако, не все флокулы в факеле разрушаются полностью, а только те, которые имеют рыхлую структуру. С более плотных флокул срывается только водная (сольватная) оболочка и отдельные волокна. Не разрушившиеся полностью флокулы удаляются из факела с помощью специального устройства («отсекателя-ловушки флокул») 19, которое включает в себя «С»- образный лоток и водяной спрыск, закрепленный внутри лотка. Лоток служит для улавливания флокул и может перемещаться по факелу в вертикальном направлении. Водяной спрыск предназначен для удаления уловленных флокул из лотка.

Факел распыленной волокнистой массы представляет собой свободную турбулентную «струю». В процессе движения факела в воздушной среде происходит его аэрация – насыщение воздухом, в результате чего, факел в направлении движения как бы «разбухает». Воздух, подсасываемый в факел извне, увлекается движущимися в факеле каплями воды и волокнами, что приводит к возникновению в факеле возмущений – турбулентных вихрей. Турбулентные вихри включают в себя дробящиеся капли воды, воздух и волокна, заключенные в водную оболочку.

Факел распыленной массы является сложной трехфазной («вода-воздух-волокно») средой, почти не исследованной до настоящего времени. Однако известно [2,9], что при истечении свободной турбулентной водной струи в воздушное пространство, в струе образуются турбулентные вихри, которые, при ударе струи о преграду развиваются еще больше (образование вихрей до удара струи о преграду и усиление вихревого процесса при ударе струи о преграду подтверждается фотоснимками, приведенными в работе [7,9]). При этом интенсивность или степень турбулентности, которой характеризуются турбулентные вихри, в начальном и переходном участках струи составляет (10-20)% от средней скорости струи, то есть пульсационная скорость И’ = (0,1+0,2) И, где И - средняя скорость струи, а при ударе струи о преграду интенсивность турбулентности возрастает на (60-70)% от величины нормальной составляющей средней скорости струи, то есть пульсационная скорость И’ возрастает на (0,6+0,7) Иn, где Иn – нормальная составляющая средней скорости струи или проекция средней скорости струи на нормаль к преграде. Поэтому, можно заключить, что в факеле распыленной массы по аналогии с водной свободной турбулентной струей будет иметь место образование турбулентных вихрей, а, поскольку, при соударении свободной турбулентной струи с преградой происходит увеличение интенсивности турбулентности, то есть усиление вихревого процесса, то и при соударении факела распыленной массы с сеткой формующей части установки 18 также будет иметь место усиление вихревого процесса. При этом воздух и волокна в некоторой степени очевидно будут оказывать демпфирующее воздействие, то есть смягчать удар.

Неправомерно было бы утверждать, что факел распыленной волокнистой массы состоит полностью из турбулентных вихрей, то есть интенсивность турбулентности в факеле достигает 100%. Поэтому, можно предположить, что факел распыленной массы состоит из турбулентных вихрей (что собой представляет турбулентный вихрь в факеле распыленной массы отмечалось выше), свободных, не участвующих в вихревом процессе волокон, заключенных в водную оболочку и отдельных капель воды.

Формование полотна осуществляется на сетке формующей части установки при ударе факела распыленной массы о сетку и сопровождается фильтрацией воды. Дальнейшее обезвоживание полотна происходит на отсасывающих ящиках 10.

1.2.Модель процесса формования полотна методом напыления по машине «Кивач».

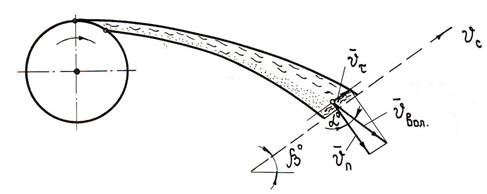

При движении факела распыленной массы параллельно формующей сетке, когда угол α равен π/2 (рис.2), нормальная составляющая средней скорости факела Vn = 0. При этом интенсивность турбулентности в факеле невелика, суспензия «плавно» ложится на сетку и шероховатость поверхности формуемого полотна определяется, в основном, продольными волнами от пульсаций расхода (вследствие акустических колебаний вызываемых массным насосом) и продольными волнами, образующимися в результате движения волокон по формующей сетке (из литературы известно, что массовое движение твердых частиц по дну потока происходит в виде волн [1]). При α меньше π/2 происходит соударение факела распыленной массы с формующей сеткой. С одной стороны, имеет место торможение факела, что приводит к сближению гребней волн. С другой стороны, увеличивается интенсивность турбулентности вблизи осевшего слоя волокон (то есть происходит резкое усиление вихревого процесса), что способствует интенсивному дроблению гребней волн. Процесс размыва осевшего слоя турбулентными вихрями представляется следующим образом.

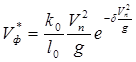

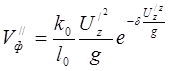

Под действием осредненной скорости фильтрации (Vф*), определяется по формуле:

, (1)

, (1)

где ![]() и

и ![]() - коэффициенты, характеризующие вид волокнистой массы;

- коэффициенты, характеризующие вид волокнистой массы;

Vn - нормальная составляющая средней скорости факела;

g - сила тяжести;

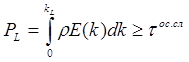

Волокна осаждаются на сетку и уплотняются там под действием напора H = Vn2/ g, образуя слой осадка с концентрацией Сос.слоя, характеризующегося предельным напряжение τос.сл.. В это время в него внедряются турбулентные вихри, вызываемые наличием составляющей скорости Vn . Условие, при котором вихрь того или иного масштаба (размера) сможет захватить часть осевшего слоя, то есть размыть его, запишется в следующем виде. При энергонесущих вихрях размера L:

(2)

(2)

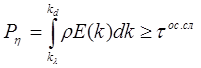

При наиболее мелких вихрях размера η:

(3)

(3)

Где PL и Pη - напряжения, выносимые вихрями размера L и размера η в слой осевших волокон; ρ – плотность среды (плотность осевшего слоя); E(k) – энергия турбулентности; k - волновое число; τос.сл. – предельное напряжение сдвига в осевшем слое.

Если энергия какого либо вихря достаточно высока, чтобы выполнялось соотношение (2) или (3), то эти вихри при сдвиге вырывают часть образовавшегося слоя и уносят его, образуя ямку. Образованная ямка заполняется суспензией с концентрацией поступающей суспензии Ссусп. Меньшей, чем концентрация осевшего слоя Сос.слоя. Если энергия вихря недостаточно высока, чтобы выполнилось соотношение (2) или (3), то его составляющие скорости в направлении оси Х (вдоль сетки) или У (поперек сетки) в плоскости параллельной сетке гасятся вязкостью осевшего слоя и его импульс вызывает только пульсацию скорости фильтрации согласно соотношению:

(4)

(4)

Где U![]() - составляющая пульсационной скорости турбулентного вихря в направлении перпендикулярном плоскости сетки.

- составляющая пульсационной скорости турбулентного вихря в направлении перпендикулярном плоскости сетки.

Рис. 2. Силы при ударе факела массы о формующую сетку.

Из литературы известно, что количество больших энергосодержащих вихрей составляет 20-30% от общего числа пульсаций, что обуславливается не более 20-30% наиболее больших «ямок» по площади отлива. Образованные большие ямки могут заполняться поступающей суспензией, а также вырванными большими и малыми частичками осевшего слоя. Однако, поскольку количество больших ямок составляет всего 20-30% по площади отлива, то вероятность попадания крупных частиц осевшего слоя в соседнюю большую ямку не велика и они в большей степени опускаются мимо ямок, образуя бугорки. Схема образования неровностей поверхности полотна изображена на рис.3.

1 – факел распыленной массы; 2 - слой осевших волокон; 3 – часть осевшего слоя, вырванная турбулентным вихрем; 4 – формующая сетка; 5 – отсасывающий ящик; 6 – вал регулировки угла наклона формующей сетки.

Рис. 3. Схема образования неровностей поверхности полотна

Пухлая структура полотна, формуемого методом напыления на установке «Кивач», определяется во-первых: интенсивностью процесса обезвоживания при ударе факела распыленной массы о формующую сетку, что способствует ориентации волокон в направлении скорости фильтрации (перпендикулярно плоскости листа); во-вторых: интенсивностью турбулентности. Если турбулентные вихри, имеющие наибольший масштаб и энергию (энергосодержащие или низкочастотные вихри), участвуют в формировании шероховатостей поверхности полотна, то вихри с малым масштабом и энергией, которые не в состоянии вырвать частицы осевшего слоя (диссипативные или высокочастотные вихри), диссицируют в осевшем слой, отдавая свою энергию на его разрыхление и способствуют развороту волокон под углом и вертикально к сетке. Разрыхление улучшает фильтрационные свойства массы, что приводит к более интенсивной фильтрации. С уменьшением угла α (увеличением угла наклона формующей сетки β) (рис.2) растет нормальная составляющая скорости факела, в результате чего возрастают интенсивность турбулентности и интенсивность обезвоживания. Таким образом, с увеличением наклона формующей сетки щероховатость поверхности полотна уменьшается, а пухлость полотна – растет.

Выводы. Теоретическое исследование процесса формования полотна методом напыления на установке «Кивач» позволило установить, что причиной возникновения шероховатой поверхности полотна могут быть:

- продольные волны, образующиеся за счет пульсаций расхода (акустические пульсации),

- продольные волны, образующиеся при движении факела распыленной массы по формующей сетке (согласно теории Полиа),

- крупномасштабные энергосодержащие турбулентные вихри, возникающие при соударении факела с формующей сеткой, которые вырывают кусочки осевшего слоя и переносят их на некоторое расстояние, образуя «бугорки» и «ямки», способствуя тем самым дроблению продольных волн.

Причиной возникновения пухлой (рыхлой) структуры полотна может быть лишь преимущественная ориентация волокон под углом и вертикально к сетке, что обуславливается большой интенсивностью обезвоживания при ударе факела распыленной массы о формующую сетку и наличием мелкомасштабных турбулентных диссипативных вихрей, которые способствуют развороту волокон под углом и вертикально к сетке.

С увеличением наклона формующей сетки, шероховатость поверхности формуемого полотна уменьшается, а пухлость полотна – растет.

Рецензенты:

Вураско А.В., д.т.н., профессор кафедры «Химия древесины и технологии целлюлозно-бумажного производства» Уральского государственного лесотехнического университета г.Екатеринбург.

Сиваков В.П., д.т.н., профессор кафедры «Машины и оборудование ЦБП» Уральского государственного лесотехнического университета г.Екатеринбург.