В настоящее время отработка богатых месторождений сульфидных руд и вовлечение в переработку более бедных руд, привело к увеличению удельных затрат на получение концентратов. Это справедливо для большинства полезных ископаемых.

Улучшение экономических показателей горно-обогатительного производства неразрывно связано с разработкой и совершенствованием оборудования для подготовки горной массы к непосредственному обогащению. Фактически подготовка горной массы является предварительным обогащением. Оно может быть реализовано различными методами. В ряде случаев возможна комбинированная технология предварительного разделения, включающая несколько различных процессов и аппаратов.

Бедные сульфидные руды Южного Урала содержат значительное количество практически полностью пустой породы. Поэтому, в первую очередь, эту породу необходимо удалить в хвосты.

Одним из признаков, по которым можно разделять данную руду, является электропроводность. Сульфидные вкрапления имеют удельное сопротивление 10-3Ом×м, a пустая порода на несколько порядков больше. Как отмечает В. В. Ржевский [5], электрическое сопротивление горной породы существенно зависит от содержания в ней токопроводящих включений. В медно-цинковых сульфидных рудах токопроводящими вкраплениями являются сульфиды и пириты. Их электрические и теплофизические свойства (теплоемкость, теплопроводность, коэффициенты объемного расширения) существенно отличаются от соответствующих характеристик вмещающих пустых пород. Поэтому при пропускании тока через кусок бедной руды возможен нагрев и расширение отдельных токопроводящих вкраплений, что может вызвать напряжения растяжения, которые превысят предел прочности пустой породы.

Нами были проведены эксперименты с некондиционной медно-цинковой рудой Молодежного месторождения, расположенного на Южном Урале. Состав руды Молодеж-ного месторождения характерен для аналогичных руд других месторождений Южного и Среднего Урала.

Рис. 1. Разрушенные куски сульфидной руды

На рис. 1 показаны куски сульфидной руды после пропускания через них тока. Такие разрушения систематически наблюдались при наличии в куске прослойки сульфидов.

На рис. 1 отчетливо виден след от электрической дуги – оплавленное пятно. Разрушение произошло по сульфидной прослойке толщиной 0,5мм.

Электрической обработке подвергались куски забалансовой руды крупностью -60 +20мм со средним содержанием меди 0,5...0,7%, цинка -0,5...1,1%, серы – 12...18%.. Ток через кусок пропускался в двух направлениях (по максимальному и среднему размеру) в течение 0,3…0,5с. Средний размер (диаметр) куска определялся перед электрообработкой и после неё. Каждый кусок перед и после дробления взвешивался. Дробление осуществлялось ударом. В качестве ударника использовался разработанный и созданный в УГГУ импульсный магнитно-индукционный механизм [2] с конденсаторным накопителем энергии. Величина энергии удара устанавливалась в зависимости от максимального размера куска.

В таблице 1 приведены характеристики руды и процесса её разрушения. Степень дробления (i) определялась по известной формуле [6]:

i=d1/ d2 , (1)

где d1 и d2 – соответственно средневзвешенный размер куска до и после дробления, мм.

Таблица 1

Параметры процесса разрушения бедной медно-цинковой руды

|

№ |

Средневзвешенный размер кусков до дробления, d1, мм |

Степень дробления, i |

Энергия удара, Eу , Дж |

Удельная энергия разрушения, Eу /m, кДж/кг |

Относительная энергия разрушения, Eор, кДж/кг |

|

1 |

28 |

2,16 |

60 |

1,33 |

0,62 |

|

2 |

33 |

3,75 |

75 |

1,67 |

0,45 |

|

3 |

41 |

3,6 |

104 |

1,40 |

0,39 |

|

4 |

49 |

3,8 |

139 |

1,10 |

0,29 |

|

5 |

56 |

3,1 |

184 |

0,775 |

0,25 |

|

6 |

80 |

1,87 |

240 |

0,48 |

0,255 |

Относительная энергия разрушения сульфидов определялась по формуле

Eор = Eу /(i × m) , (2)

где m – масса куска руды, кг.

Общепринято определять эффективность процесса дробления по степени и энергоемкости дробления [1]. Однако, данные таблицы показывают, что характеризовать эффективность процесса разрушения по одному показателю (отношении энергии разрушения к массе куска или степени дробления) не вполне адекватно. В четвертой строке таблицы степень дробления, больше чем в первой, второй и третьей, а удельная энергия разрушения меньше. В четвертой строке степень дробления в 1,22 раза больше, чем в пятой, а удельная энергия разрушения больше в 1,42 раза. Во второй строке степень дробления в 1,74 раза больше, чем в первой, а удельная энергия разрушения больше в 1,26 раза. Обычно, чем больше степень дробления, тем больше удельные затраты энергии. Поэтому, по нашему мнению, эффективность процесса дробления целесообразно оценивать отношением удельной энергии разрушения к степени дробления, т.е. относительной энергии разрушения. Чем меньше относительная энергия разрушения, тем совершеннее в конструктивном исполнении машина и эффективнее процесс.

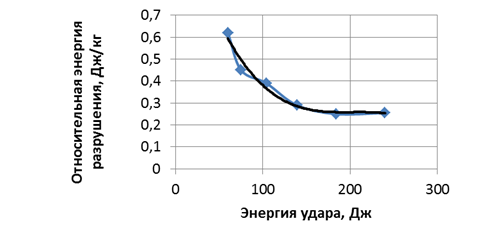

На рис. 2 приведена зависимость относительной энергии разрушения от энергии удара.

Рис. 2. Зависимость относительной энергии разрушения от энергии единичного удара

После статистической обработки результатов эксперимента получено уравнение регрессии, связывающее относительную энергию разрушения с энергией единичного удара

Еор = -1E-07 Eу 3 + 7E-05 Eу 2 - 0,0146 Eу + 1,234, (3)

где Eу – энергия удара, Дж;

Еор – относительная энергия разрушения, кДж/кг.

Корреляционное отношение равно R² = 0,967 [3]. Относительно большая величина корреляционного отношения свидетельствует о наличии взаимосвязи энергии единичного удара и относительной энергии разрушения. Регрессионное уравнение адекватно отражает реальный процесс при изменении энергии удара от 50 до 200 Дж.

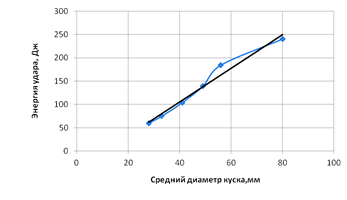

На рис.3. приведено регрессионное уравнение – зависимость энергии удара от средневзвешенного диаметра куска.

Рис.3. Зависимость энергии удара от средневзвешенного диаметра куска.

Уравнение регрессии имеет вид [6]:

Eу =3,6 d - 39,2 (4)

Корреляционное отношение равное R² = 0,975 [4] свидетельствует о наличии взаимосвязи энергии единичного удара и средневзвешенного диаметра куска. Регрессионное уравнение адекватно при изменении крупности от 20 до 80 мм.

Уравнение 4 позволяет при проектировании технологии обогащения бедных руд определить основной параметр ударного устройства – энергию единичного удара для конкретной крупности исходного сырья.

Важным показателем при подготовке горной массы к измельчению является её гранулометрический состав. Нами была подготовлена проба руды крупностью +20-80 мм, а затем проведена её электрообработка. К куску руды подводилось напряжение от 8 до 9,2 кВ. Электрический пробой фиксировался по наличию дуги между куском и электродами. В результате эксперимента вся проба разделилась на две части: пробитую – масса 5,2 кг; не пробитую – масса 6,6 кг. Затем обе пробы были раздроблены при постоянной энергии удара. На рис.4 приведены пробы после электрической обработки забалансовой сульфидной руды Молодежного месторождения, взятой из отвалов Учалинского Гока.

G=6,6 кг G =5,2кг кг

Рис.4. Образцы забалансовой медно-цинковой руды перед дроблением

Из рис.3 видно, что гранулометрический состав этих проб практически одинаков. В таблице 2 приведены гранулометрические составы проб бедной сульфидной руды до и после дробления.

Таблица 2.

Гранулометрический состав забалансовой медно-цинковой руды Молодежного месторождения перед и после дробления (единичный удар)

|

№ |

Класс, мм |

Содержание класса до дробления,% |

Содержание класса после дробления,% |

Содержание класса до дробления,% |

Содержание класса после дробления,% |

|

|

|

Электрообработанная |

Необработанная |

||

|

1 |

-10 |

0 |

23,8 |

0 |

16,2 |

|

2 |

+10-20 |

0 |

42,3 |

0 |

22,6 |

|

3 |

+20-30 |

6,0 |

26,0 |

7,0 |

42,9 |

|

4 |

+30-40 |

34,1 |

7,9 |

33,6 |

18,3 |

|

5 |

+40-50 |

44,0 |

0 |

43,0 |

0 |

|

6 |

+50-60 |

12,0 |

0 |

13,0 |

0 |

|

7 |

+60-70 |

3,2 |

0 |

2,7 |

0 |

|

8 |

+70-80 |

0,7 |

0 |

0,7 |

0 |

При дроблении руды замерялась суммарная энергия удара. Установлено, что степень дробления электрообработанной руды составила 3,75, а не обработанной – 2,94. Удельная энергия разрушения электрообработанной руды составила 1,67 кДж/кг, а не обработанной – 2,21 кДж/кг, т.е. больше в 1,33 раза. Это можно объяснить тем, что при электрическом пробое куска за счет увеличения объемов сульфидных вкраплений появляются внутренние трещины, т.е. происходит вскрытие зерен сульфидов. При этом уменьшается прочность кусков, которая и проявляется при ударном разрушении в виде увеличения степени дробления. В дальнейшем вскрытие зерен сульфидов при измельчении позволит увеличить их выход и уменьшить потери в хвостах.

Результаты, приведенные в таблице 2, показывают, что электрообработка увеличивает содержание класса крупностью -10 мм на 7,6% и уменьшает выход крупного класса +20 мм на 27,3%. Ранее проведенные исследования показали, что основная часть сульфидов находится в кусках мелких классов. Поэтому увеличение выхода мелких классов после дробления свидетельствует о повышении степени вскрытия сульфидных зерен. В результате экспериментов было установлено, что куски горной породы не пробиваемые током практически не содержат сульфидов. Их количество составило 56% от общей массы пробы. При переработке бедной руды эти куски могут быть отброшены в хвосты. Сокращение объемов горной массы в 2,38 раза и уменьшение относительной энергии разрушения в 1,33 раза приведёт к соответствующему уменьшению непроизводительных затрат энергии на дробление. Кроме того, отбрасывание в хвосты пустой породы, повышается в целом содержание сульфидов, что позволяет эти руды перевести в разряд кондиционных.

Выводы:

1. Установлена взаимосвязь относительной энергоемкости разрушения ударом бедных сульфидных руд, гранулометрического состава и величины энергии единичного удара, что позволяет определить основные параметры ударного устройства.

2. Оценку эффективности процесса разрушения кусков сульфидной руды целесообразно производить по отношению удельной энергии к степени дробления. Она уменьшается с увеличением среднего диаметра куска.

3. Электрообработка бедной сульфидной руды приводит к сокращению объемов перерабатываемой горной массы в 2,3 раза, уменьшению относительной энергии разрушения в 1,3 раза и соответствующему уменьшению непроизводительных затрат энергии на дробление.

4. Электрообработка позволяет увеличить выход мелких классов и, соответственно, вскрытие вкраплений сульфидов, что в дальнейшем позволит повысить извлечение полезных ископаемых.

Рецензенты:

Шемякин В.С., д.т.н., профессор, Закрытое акционерное общество «Научно-производственная компания «ТЕХНОГЕН», г.Екатеринбург.

Неволин Д.Г., д.т.н., профессор, заведующий кафедрой «Проектирование и эксплуатация автомобилей» ФГБОУ ВПО «Уральский государственный университет путей сообщения»,. г.Екатеринбург.