Введение

Актуальной задачей является расширение температурных режимов эксплуатации эластомерных материалов для огнетеплостойких изделий и покрытий [2, 3, 8, 9].

Одно из перспективных направлений решения этой задачи – использование в составе эластомерных композиций вспучивающихся и высокодисперсных наполнителей, и в том числе высокодисперсных карбидов кремния [4-7, 10, 12].

Карбид кремния – один из наиболее перспективных материалов, которой нашел применение во многих областях промышленности благодаря его высокой твердости и инертности ко многим агрессивным средам. Сейчас из этого материала изготавливают абразивный инструмент, используют как наполнитель для создания огнеупоров, защитных покрытий на частицах ядерного горючего, полупроводников и жаростойких композитов. Он также является перспективным материалом для высокоинтегрированных приборов микроволновой электроники, работающих в условиях высоких температур, сильных электрических полей и высоких частот.

Карбид кремния (SiC) является продуктом химического соединения углерода с кремнием при высокой температуре. В нем содержится 70,04 % кремния и 29,96 % углерода. Плотность 3,1-3,2 г/см3; микротвердость 3000-3300 кгс/мм2; твердость по шкале Мооса более 9 [14, 15].

Карбид кремния относится к полупроводниковым материалам, что уже делает его потенциальным катализатором термоокислительных процессов и процессов пиролиза. Частицы карбида кремния характеризуются наличием острых углов, что позволяет ожидать проявления физико-химической активности в процессах сорбции и химических реакциях (за счет наличия неспаренных электронов и избыточной поверхностной энергии).

Наконец, пластинчатая форма частиц карбида кремния позволяет использовать их в качестве своеобразных микробарьеров в поверхностных слоях материала.

В то же время использование микродисперсного карбида кремния в эластомерных материалах мало изучено.

Цель исследования – изучение возможного применения микродисперсного карбида кремния (КК) в качестве функционально-активного наполнителя огнетеплостойких эластомерных материалов на основе этиленпропиленовых каучуков.

Материалы и методы исследования

Объектом исследования являются вулканизаты на основе этиленпропилендиенового каучука с серной вулканизующей группой. Для исследований выбран этиленпропиленовый каучук СКЭПТ – тройной сополимер этилена, пропилена и мономера этилиденнорборнена, обеспечивающий наличие двойных связей в боковых группах.

В качестве наполнителей использовался оксид кремния марки БС-100 [1, 11]. Смеси готовились на лабораторных вальцах 160х320мм. Вулканизация образцов проводилась при температуре 165 0С.

Составы исследуемых композиций представлены в таблице 1.

Исследование кинетики вулканизации резиновых смесей проводилось на реометре Monsanto 100 [13]. Физико-механические показатели вулканизатов определялись на разрывной машине МРИ-60, в соответствии с ГОСТ 270-75. Твердость по Шор А оценивалась по ГОСТ 263-75. Микроскопические исследования и определение элементного состава проводились на двулучевом электронном сканирующем микроскопе «Versа 3D».

Таблица 1. Исследуемые составы

|

Ингредиент |

Дозировка, масс.ч на 100 масс частей каучука |

||||

|

Без КК |

С1 |

С2 |

С3 |

С4 |

|

|

СКЭПТ-40 |

100 |

100 |

100 |

100 |

100 |

|

БС 100 |

30 |

30 |

20 |

15 |

10 |

|

Карбид кремния |

- |

10 |

10 |

15 |

20 |

В составе резиновой смеси использовался карбид кремния с характеристиками, приведенными в таблице 2.

Таблица 2. Характеристики мелкодисперсного карбида кремния

|

Наименование материала |

Зерновой состав |

Содержание SiC |

||||

|

+106 мкм |

+75 мкм |

+63 мкм |

+53 мкм |

+45 мкм |

||

|

F220 |

0 % |

9 % |

46 % |

28 % |

10 % |

97 % |

Результаты исследования

В таблице 3 приведены реологические и вулкаметрические показатели исследуемых смесей. Как видно, при введении в состав резиновой смеси мелкодисперсного карбида кремния оптимальное сочетание показателей наблюдается у состава 3 – содержание БС 100 и мелкодисперсного карбида кремния по 20 масс.ч. на 100 масс. частей каучука. При таком сочетании БС 100 и карбида кремния достигается увеличение скорости вулканизации при одновременном увеличении индукционного периода вулканизации (время начала вулканизации). Увеличение содержания карбида кремния приводит к ускорению вулканизации, что может быть вызвано каталитическим действием карбида кремния.

Весьма интересным представляются результаты испытаний исследуемых композиций на сопротивление действию пламени. Время прогрева обратной стороны образца до температуры 60 0С определялось на образцах в виде шайб, диаметром 50 мм и толщиной 6 мм.

Таблица 3. Кинетические характеристики резиновой смеси и физико-механические свойства вулканизатов

Показатель |

Без КК |

С1 |

С2 |

С3 |

С4 |

|

Минимальный крутящий момент, Н·м |

1,23 |

1,46 |

1,25 |

1,32 |

1,32 |

|

Максимальный крутящий момент, Н·м |

9,24 |

7,39 |

9,20 |

9,41 |

9,06 |

|

Время начала вулканизации, мин |

2,83 |

4,02 |

3,31 |

3,31 |

3,78 |

|

Оптимальное время вулканизации, мин |

31 |

31,8 |

26,9 |

26,4 |

30,7 |

|

Показатель скорости вулканизации, мин-1 |

3,55 |

3,59 |

4,23 |

4,3 |

3,7 |

|

Условное напряжение при 100% удлинении, МПа |

2,8 |

1,2 |

1,3 |

1,5 |

1,3 |

|

Условное напряжение при 300% удлинении, МПа |

7,0 |

2,6 |

3,5 |

4,2 |

- |

|

Условная прочность при растяжении (fp), МПа |

10,2 |

11,1 |

6,3 |

4,5 |

3,1 |

|

Относительное удлинение при разрыве (ε), % |

560 |

637 |

417 |

310 |

300 |

|

Относительное остаточное удлинение после разрыва, % |

21 |

8 |

8 |

4 |

0 |

|

Твердость, ед. Шор А |

59 |

45 |

50 |

51 |

49 |

|

Плотность, г/см3 |

1,06 |

1,13 |

1,10 |

1,08 |

1,07 |

|

Скорость линейного горения, мм/мин |

24,4 |

15,5 |

13,9 |

14,3 |

14,5 |

|

Время прогрева поверхности образца до 100 оС, с |

119 |

110 |

130 |

150 |

130 |

|

Температура поверхности образца при прогреве в течение 5 минут, оС |

- |

177 |

155 |

149 |

148 |

|

Изменение показателей после старения (125 оС х 72 час.), %: Δfp Δε |

|

-23 -43 |

+16 -32 |

+13 -35 |

+3 -43 |

При воздействии пламени горелки на образец с карбидом кремния на поверхности образуется плотный и стойкий к пламени кокс, защищающий образец от горения. Пластичная форма частиц карбида кремния позволяет создать своего рода барьерный слой, защищающий образец от воздействия пламени. Поскольку карбид кремния – весьма термостойкий и трудно-окисляемый материал, то барьерный слой карбида кремния эффективно защищает материал от прогорания под действием пламени.

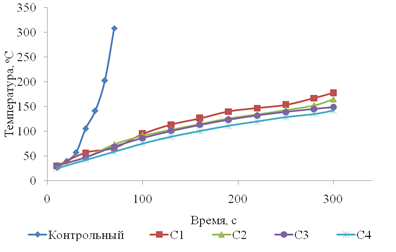

Для оценки теплостойкости полученных вулканизатов определялась температура на необогреваемой поверхности образца при действии на него открытого пламени плазматрона (температура 2000 0С). Из данных, представленных на рисунке 1, видно, что с введением карбида кремния время прогрева образца до 60 0С увеличивается с 33 до 60 мин.

Рисунок 1. Зависимость температуры необогреваемой поверхности образца в зависимости от времени воздействия

Выводы

Таким образом, проведенные исследования показали, что микродисперсный карбид кремния может быть использован для эффективного повышения огнестойкости эластомерных материалов на основе этиленпропилендиенового каучука.

Рецензенты:

Шиповский И.Я., д.т.н., профессор, Волжский политехнический институт (филиал) ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волжский.

Тишин О.А., д.т.н., профессор, заведующий кафедрой технологические машины и оборудование, Волжский политехнический институт (филиал) ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волжский.