Предложен алгоритм классификации точечных дефектов в листовом стекле на основе использования искусственной нейронной сети и эвристических правил классификации дефектов; рассмотрено место комплекса программ идентификации точечных дефектов в системе управления многостадийным производством листового стекла.

На различных стадиях производства листового стекла нарушения, возникающие в технологическом процессе (ТП), могут привести к возникновению различного рода дефектов в листовом стекле. Дефекты листового стекла ГОСТ Р 54170-2010 подразделяются на оптические и точечные. Точечный дефект - это включения газового, кристаллического или иного происхождения, например пузырь, свиль, мошка и т.д. [2].

Для повышения энергоресурсоэффективности и качества листового стекла, устранения причин возникновения в нём дефектов необходима разработка научно обоснованных методов и алгоритмов их классификации [6].

Предложен алгоритм классификации точечных дефектов в листовом стекле, являющийся составной частью комплекса программ идентификации точечных дефектов листового стекла (КПИТДЛС).

Функционирование КПИТДЛС в режиме реального времени включает: 1) локализацию дефекта в листовом стекле; 2) определение типа контура ядра дефекта, сбора, накопления и систематизации данных для его распознавания по предложенному набору эвристических правил.

Этап локализации дефекта стекла включает операции оптического сканирования движущейся ленты стекла и компьютерной обработки отсканированного изображения. Сканирование выполняется специальной оптической автоматизированной системой. Локализация дефекта в движущейся ленте стекла осуществляется по захвату электрического сигнала с видеокамеры, его фильтрации и частотному анализу.

Алгоритм классификации дефектов в листовом стекле состоит из следующих этапов: 1) представление контура дефекта в виде набора элементарных векторов; 2) эквализация контура (приведение к единому размеру) [9]; 3) перевод набора векторов к совокупности скалярных значений; 4) определение типа контура (гладкий или с изломами); 5) распознавание дефекта; 6) передача типа дефекта на сервер базы данных (БД), взаимодействующий с АСУ ТП.

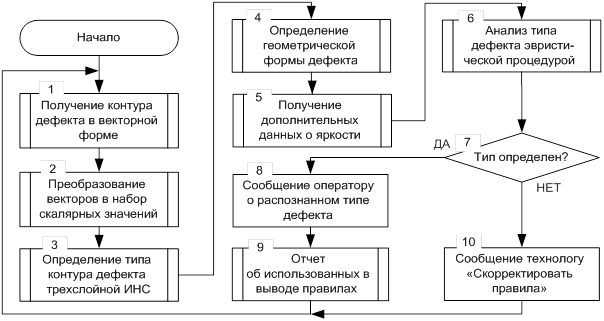

Блок-схема нейронно-эвристической процедуры классификации точечных дефектов стекла представлена на рис. 1. Информацию о контуре дефекта в векторной форме считывает блок 1. Она преобразуется в совокупность скалярных значений для передачи во входной слой искусственной нейронной сети (ИНС) (блок 2). Блок 3 определяет типа контура дефекта. Геометрическая форма дефекта определяется в блоке 4. В блоке 5 выполняется считывание информации о яркости дефекта для подготовки исходных данных для эвристической процедуры (блок 6). В блоке 6 на основе эвристических правил определяется тип дефекта. Блок 8 обеспечивают сохранение полученной информации в БД и её отображение оператору.

Рис. 1. Блок-схема нейронно-эвристической процедуры

Для принятия управленческих решений по коррекции ТП используется информация из блока 9. В случае если тип дефекта определить не удалось, технологу передается соответствующее сообщение (блок 10), при получении которого он анализирует полученные данные, изменяет эвристические правила, проверяет адекватность новых настроек и заменяет на них используемые.

Перед подачей на классификатор контур дефекта кодируется последовательностью (блока 2), состоящей из комплексных чисел (элементарных векторов). На контуре фиксируется начальная точка и осуществляется его обход по часовой стрелке. Каждый вектор записывается в виде комплексного числа a+ib, где a – смещение точки по оси X, а b – смещение по оси Y. Смещение определяется относительно предыдущей точки контура. В итоге получается набор элементарных векторов: ![]() , где

, где ![]() − элементарный вектор [3].

− элементарный вектор [3].

Набор элементарных векторов в зависимости от размеров дефекта может иметь различную длину, что недопустимо для классификатора, имеющего ограниченное число входов. Поэтому выполняется эквализация (приведение к определенному размеру) исходного контура (2048 элементарных векторов) до заданного размера путем замены нескольких элементарных векторов одним.

Элементарные векторы переводятся в скалярный вид ![]() . В итоге получается вектор скалярных значений

. В итоге получается вектор скалярных значений ![]() , который подается на вход ИНС для классификации типа контура. На выходе ИНС получается набор значений (

, который подается на вход ИНС для классификации типа контура. На выходе ИНС получается набор значений (![]() ). Тип контура соответствует конкретному номеру возбужденного нейрона, определяемому по соотношению

). Тип контура соответствует конкретному номеру возбужденного нейрона, определяемому по соотношению ![]() . Первый выход соответствует типу «гладкий контур», а второй ? «контур с изломами». Выбор структуры, обучение и моделирования ИНС выполнено с применением пакета прикладных программ MATLAB версии 7.11 (R2010b).

. Первый выход соответствует типу «гладкий контур», а второй ? «контур с изломами». Выбор структуры, обучение и моделирования ИНС выполнено с применением пакета прикладных программ MATLAB версии 7.11 (R2010b).

База знаний (БЗ) автоматизированной комплексной системы идентификации точечных дефектов в листовом стекле содержит набор эвристических правил, в соответствии с которыми выполняется сравнение информации о дефекте [4]. Исходной информацией для реализации эвристической процедуры классификации является: I ? интенсивность пропускания светового потока ядром дефекта, δ ? наличие искажений вокруг ядра, ф ? форма ядра, к ? тип контура, ![]() ? ширина и

? ширина и ![]() ? длина ядра.

? длина ядра.

Ниже приведены правила определения типов.

ЕСЛИ (![]() = «круг» ИЛИ

= «круг» ИЛИ ![]() = «овал») И

= «овал») И ![]() = «гладкий контур» И (

= «гладкий контур» И (![]() > 90% И

> 90% И ![]() < 100%) И

< 100%) И ![]() ³

³ ![]() И (

И (![]() = true ИЛИ

= true ИЛИ ![]() = false), ТО дефект = «Пузырь».

= false), ТО дефект = «Пузырь».

ЕСЛИ ![]() = «ломаная форма» И

= «ломаная форма» И ![]() = «контур с изломами» И (

= «контур с изломами» И (![]() > 70% И

> 70% И ![]() < 85%) И

< 85%) И ![]() >>

>> ![]() И

И ![]() = true, ТО дефект = «Свиль».

= true, ТО дефект = «Свиль».

ЕСЛИ (![]() = «круг» ИЛИ

= «круг» ИЛИ ![]() = «овал») И

= «овал») И ![]() = «гладкий контур» И (

= «гладкий контур» И (![]() > 50% И

> 50% И ![]() < 85%) И

< 85%) И ![]() ³

³ ![]() И (

И (![]() = true ИЛИ

= true ИЛИ ![]() = false), ТО дефект = «Сульфатный пузырь».

= false), ТО дефект = «Сульфатный пузырь».

ЕСЛИ ![]() = «ломаная форма» И

= «ломаная форма» И ![]() = «контур с изломами» И (

= «контур с изломами» И (![]() > 0% И

> 0% И ![]() < 40%) И

< 40%) И ![]() ³

³ ![]() И

И ![]() = true, ТО дефект = «Включение».

= true, ТО дефект = «Включение».

ЕСЛИ ![]() = «ломаная форма» И

= «ломаная форма» И ![]() = «контур с изломами» И (

= «контур с изломами» И (![]() > 300% И

> 300% И ![]() < 7040%) И

< 7040%) И ![]() ³

³ ![]() И

И ![]() = false, ТО дефект = «Матовость поверхности».

= false, ТО дефект = «Матовость поверхности».

ЕСЛИ ![]() = «круг» И

= «круг» И ![]() = «гладкий контур» И

= «гладкий контур» И ![]() = 0% И

= 0% И ![]() =

=![]() И

И ![]() = false, ТО дефект = «Капля олова».

= false, ТО дефект = «Капля олова».

ЕСЛИ ![]() = «ломаная форма» И

= «ломаная форма» И ![]() = «контур с изломами» И

= «контур с изломами» И ![]() = 0% И

= 0% И ![]() =

=![]() И

И ![]() = false, ТО дефект = «Оксид олова».

= false, ТО дефект = «Оксид олова».

Указанные выше правила хранятся в БЗ текстовом виде, что позволяет ее дополнять и изменять, не затрагивая систему в целом. Эти правила компилируются системой при старте и в дальнейшем выполняются в режиме реального времени.

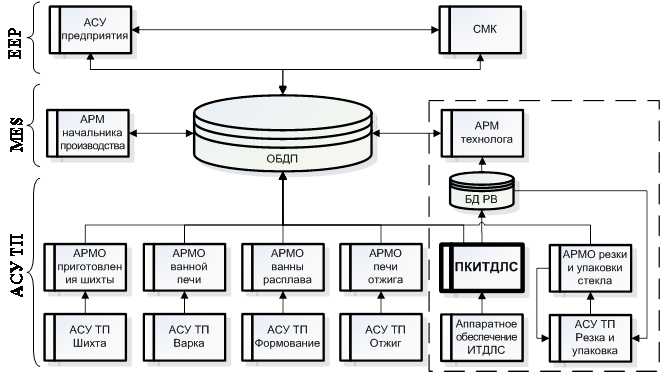

Для реализации разработанного алгоритма предлагается КПИТДЛС, обеспечивающий функционирование средств сбора информации с датчиков и видеокамер, автоматизированной системы управления резкой ленты стекла, автоматизированных рабочих мест (АРМ) технолога и оператора (АРМО) (рис. 2). Взаимодействие указанных компонентов осуществляется через (БД) реального времени (РВ) и общей БД производства (ОБДП). БДРВ поддерживает синхронизацию, репликацию данных и их резервирование для обеспечения отказоустойчивости в реальном масштабе ТП. ОБДП обеспечивает с помощью АРМ начальника производства и АРМ технолога решение задач автоматизированной системы управления производством ? MES-системы [3; 5; 7; 8]. АРМО являются составной частью соответствующих АСУ ТП и обеспечивают решение задач оперативного операторского управления соответствующих ТП.

БДРВ обеспечивает взаимодействие комплекса программ, АСУ резки и упаковки листового стекла и АРМО. На промышленном компьютере АСУ резкой и упаковкой листового стекла решается задача оптимизации раскроя ленты стекла с учетом производственного задания и размещения на ленте стекла выявленных дефектов. БДРВ обеспечивает оперативное решение задачи оптимизации раскроя ленты стекла за счет быстрого обмена информацией. Программное обеспечение КПИТДЛС разработано на языке программирования C++ с использованием среды разработки Visual Studio 2008 под расширение реального времени Windows RTX и реализуется на промышленном компьютере на базе отказоустойчивого двухпроцессорного сервера Fastwel AdvantiX IS-4U-SYS5.

Рис. 2. Блок-схема структуры системы управления многостадийным производством листового стекла

Разработанное алгоритмическое обеспечение предоставляет в режиме реального времени классификацию наиболее часто встречающихся точечных дефектов листового стекла. Оно обеспечивает функционирование КПИТДЛС в составе автоматизированной системы управления многостадийным производством высококачественного листового стекла.

Рецензенты:

Твердохлебов В.А., д.т.н., профессор, главный научный сотрудник лаборатории системных проблем автоматизации и управления Института проблем точной механики и управления РАН, г.Саратов.

Якунин А.Н., д.ф.-м.н., старший научный сотрудник, заведующий сектором лаборатории системных проблем автоматизации и управления Института проблем точной механики и управления РАН, г.Саратов.