Введение

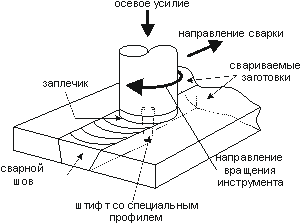

Сварка трением с перемешиванием (СТП, Friction stir welding – FSW) является сравнительно новой технологией, впервые предложенной в СССР [3] и реализованной в современном виде в 1991 г. в Институте сварки (TWI, Cambridge, United Kingdom) [10]. Основой данной технологии является трение вращающегося инструмента цилиндрической формы между двух соединенных торцами или внахлест пластинами металла (рис.1). В результате трения скольжения осуществляется фрикционный нагрев и массоперенос металла, которые характерны для трения скольжения металлических материалов. В этом случае температура и напряжения в поверхностных слоях металлов, примыкающих к инструменту, приводят к формированию деформированного слоя путем фрагментации исходной структуры и движения трехмерных структурных элементов (фрагментов) по схеме «сдвиг+поворот». Дополнительным фактором, обеспечивающим перемешивание материалов и образование прочного соединения двух пластин, является вращение инструмента.

Рис.1. Схематичное изображение процесса сварки трением с перемешиванием

Преимуществом метода СТП по сравнению с обычными методами сварки можно считать отсутствие расплава при сварке трением и дефектов, обусловленных затвердеванием жидкого металла. Поскольку процесс осуществляется при температуре ниже температуры плавления, в сварных деталях практически отсутствуют искажения и поводки. Сварка трением с перемешиванием успешно применяется при соединении различных металлов и сплавов: алюминия, титана, меди и стали, но наибольшее распространение получила при сварке конструкций из алюминия и алюминиевых сплавов.

За рубежом процесс сварки трением с перемешиванием в последние годы применяется в судостроении, вагоностроении, автомобилестроении, в ракетно-космической и авиационной отраслях. Постоянно растущий список пользователей СТП включает крупные компании и организации Boeing, Airbus, Eclipse Aviation Corporation, NASA, ВМС США, Mitsubishi, Kawasaki, Alstom LHB GmbH, а также другие промышленные предприятия в США, Европе, Китае и Японии. В авиационно-космической промышленности США с помощью сварки трением с перемешиванием изготавливаются крупные отсеки для ракет и спутников из высокопрочных алюминиевых сплавов. В авиационной промышленности применение СТП позволяет отказаться от большого количества заклепок и крепежей, что обеспечивает значительный рост производительности. Кроме того, повышается прочность соединений и усталостная прочность. В Европе производители железнодорожного подвижного состава используют этот процесс для изготовления крупных панелей, полученных сваркой алюминиевых профилей. В настоящее время ряд железнодорожных компаний – Alstom, CAF, Angel Trains, HSBC Rail и «RSSB» участвуют в совместном проекте с целью расширить применение сварки трением с перемешиванием в железнодорожной отрасли. На данный момент времени традиционная технология изготовления корпусов ракет, применяемая в космических державах, основана на использовании электродуговой сварки толстых пластин, после которой требуется фрезерование для получения вафельной структуры пластин, обеспечивающей прочность и малый вес изделия. В отличие от традиционного метода сварку трением с перемешиванием применяют фирмы Boeing и Space X (США), сваривая тонкие листы металла с последующим привариванием к корпусу ребер жесткости.

В настоящее время наблюдается отставание России от ведущих мировых держав в освоении технологии сварки трением с перемешиванием в отраслях промышленности, где данный метод позволит повысить производительность труда и обеспечить экономию металла. В России наиболее успешно данный метод применяется на ЗАО «Чебоксарское предприятие «Сеспель», где метод СТП используется при изготовлении автомобильных полуприцепов-цистерн из алюминиевого сплава. Разработка и внедрение технологии фрикционной сварки корпусных конструкций ракет-носителей из алюминиевых сплавов ведется в Государственном космическом научно-производственном центре имени М. В. Хруничева. В Пермском национальном исследовательском политехническом [2] и Донском государственном техническом университетах [4] проводятся работы по освоению и внедрению в промышленности метода СТП. Для российской промышленности освоение сварки трения с перемешиванием создает такие возможности, которые технологически и экономически открывают большие возможности при использовании в авиакосмической, железнодорожной и других отраслях. В Государственной программе Российской Федерации «Космическая деятельность России на 2013–2020 годы» предусматривается решение задач, среди которых указана задача – «создание научно-технического и технологического задела для разработки перспективных образцов ракетно-космической техники». В соответствии с данной программой крупнейшие Российские космические корпорации ОАО РКК «Энергия» и ФГУП «Государственный космический научно-производственный центр имени М.В. Хруничева» в своих перспективных инновационных проектах рассматривают, в том числе и сварку трением с перемешиванием как перспективную технологию при изготовлении корпусов новых ракет. Вместе с тем в настоящее время в России отсутствуют нормативные документы, регламентирующие требования к структурно-фазовым и физико-механическим характеристикам сварных соединений, полученных методом СТП, что является тормозящим фактором при внедрении данной технологии в промышленности.

На сегодняшний день нет однозначных критериев образования качественного сварного соединения при СТП. Для формулирования таких критериев необходимо всестороннее изучение механизмов формирования структуры материала, в том числе структурных неоднородностей и несплошностей, в зоне сварного соединения. Такие критерии можно сформулировать только в результате многостороннего исследования структуры и свойств сварных соединений различными методами.

Методика проведения исследований

Исследования проводили на разрушенных в процессе испытаний на растяжение образцах алюминиево-магниевого проката, толщиной 35,0 мм, сваренного способом сварки трением с перемешиванием. Микроструктуру разрушенных образцов изучали методами оптической металлографии с помощью металлографического микроскопа NEOPHOT-21.

Результаты и обсуждение

Сварной шов, полученный сваркой трением с перемешиванием, как правило, свободен от недостатков, присущих обычным соединениям, полученным методами плавления металла. Это обусловлено характером массопереноса материала в результате фрикционного взаимодействия инструмента и контактирующего с ним металла. В процессе сварки трением с перемешиванием отсутствует расплав металла и вызванные его затвердеванием дефекты в виде дендритной структуры, усадочных раковин, непроваров, шлаковых включений, скоплений газовых пор и др.

Среди специалистов, занимающихся сваркой трением с перемешиванием, не существует однозначного мнения о механизмах формирования сварного шва металлов в твердом состоянии. В большинстве работ анализируется макро- и микроструктура материала шва, обсуждается кругообразное течение материала, обусловленное геометрией вращающегося инструмента. Существует также мнение, что массоперенос металла в зоне шва осуществляется подобно тому, как это происходит при экструзии [8], когда цилиндрический слой материала одной из пластин, смещаясь под действием сил трения, вытесняет слой материала другой пластины. В результате образуется макроструктура, подобная «луковым кольцам». Есть и другие объяснения формирования луковичной структуры, но они не раскрывают истинного механизма образования слоистой структуры.

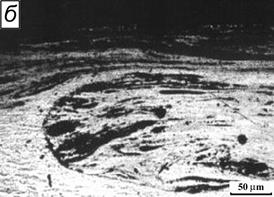

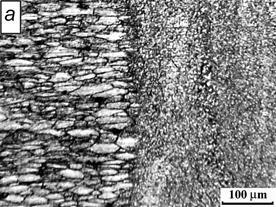

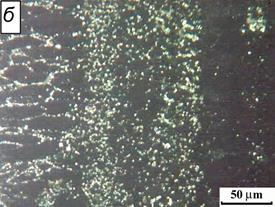

Наиболее достоверным объяснением формирования слоистой структуры при сварке трением с перемешиванием может служить подход, принятый при рассмотрении трения скольжения металлов [7]. Поверхностный слой материала вблизи поверхности при сухом трении с высокими нагрузками испытывает точно такое же воздействие, какому подвергается зона сварного соединения при сварке трением с перемешиванием. Механический контакт с контртелом ведет к фрикционному разогреву поверхности, разупрочнению и интенсивной пластической деформации материала в стесненных условиях. Вследствие диссипации энергии при пластическом деформировании происходит интенсивное тепловыделение в объеме материала, что приводит к еще большей его пластификации. При этом в условиях сверхпластичности, формируются приповерхностные слои со структурой и свойствами, отличающимися от свойств основного материала [6]. В работе [19] обсуждается механизм образования слоистой структуры и образование дефектов на границе раздела основного металла и слоя течения. Основной причиной образования слоев является конкуренция процессов деформационного упрочнения и разупрочнения, обусловленного фрикционным нагревом и теплом, вызванным деформированием. В результате этого образуется слой металла с одинаковой степенью деформации, тогда как на его границе с нижележащим материалом имеет место минимальное значение предела текучести, что приводит к пластическому сдвигу всего слоя относительно основы. Вышеописанный процесс повторяется многократно – деформирование сопровождается упрочнением материала на границе раздела и выделением тепла, что приводит к образованию и сдвигу нижележащего слоя. Таким образом, толщина деформированного слоя возрастает скачкообразно с большой скоростью. Характерная структура поверхностного слоя, образованная путем последовательного локального сдвига слоев материала при трении скольжения металлов, показана на рисунке 2 и в целом аналогична той, которая наблюдается при сварке трением с перемешиванием (рис. 3). Однако особенности пластического течения металла в процессе СТП создают предпосылки для образования дефектов строения сварного шва. Некоторые дефекты на границе раздела сварного шва и основы аналогичны тем, которые образуются при трении скольжения в результате несовместности деформаций граничного слоя и основного материала [9], но встречаются и такие, которые вызваны особенностями массопереноса металла в процессе СТП, обусловленными геометрией инструмента и технологическими параметрами.

В зоне термомеханического влияния и «ядре» шва, помимо нагрева и интенсивной пластической деформации, наблюдаются процессы динамической рекристаллизации. Особенно это касается «ядра» шва, которое представляет собой динамически рекристаллизованный материал. Плотность дислокаций здесь ниже, чем в зоне термомеханического влияния, зерна близки к равноосным, а их размер значительно меньше, чем в исходном материале [5].

Рис. 2. Поперечное сечение образцов сплава 36НХТЮ (а) и меди (б) после испытаний [1]

В структуре швов, получаемых при СТП, выделяется три зоны, в которых структура и свойства материала отличаются от исходных. Самая удаленная от линии стыка – зона термического влияния. В процессе сварки материал в ней не деформируется, но микроструктура эволюционирует вследствие цикла нагрев – охлаждение и, соответственно, меняются свойства материала.

Рис. 3. Микроструктура границы основной металл – сварной шов после травления (а-светлопольное изображение, б-изображение в поляризованном свете)

Характерными дефектами, появление которых обусловлено самим механизмом СТП, являются несплошности материала, связанные с его неполным или недостаточным механическим перемешиванием в «ядре» и в зоне термомеханического влияния. Такие дефекты проявляются в виде несплошностей, пустот, внутренних границ раздела с концентрацией на них окислов. Они могут иметь различный размер и располагаться как в объеме материала, так и выходить на поверхность. Дефекты такого типа снижают длительную прочность, усталостную и коррозионную стойкость соединения. Местом зарождения дефектов другого типа – микротрещин, являются границы между основным материалом и зоной термического влияния, а также между микроструктурными зонами внутри шва. Микротрещины могут распространяться как по нормали к линиям раздела, так и вдоль них, снижая усталостную прочность.

Заключение

Размер деформируемой зоны, степень и скорость перемешивания материала, температурный режим, размеры и особенности формируемой в зоне шва микроструктуры, а следовательно, и процессы образования дефектов определяются свойствами исходного материала, а также параметрами технологического процесса СТП. Поэтому при технологическом внедрении СТП в отраслях экономики важной задачей является исследование механизмов и выявление физических закономерностей формирования структурного состояния и факторов, приводящих к образованию структурных неоднородностей и несплошностей в металле при одновременном интенсивном пластическом деформировании и термическом воздействии, которым материал подвергается в зоне формирования сварного соединения в процессе сварки трением с перемешиванием. Обладая знаниями о механизмах формирования структурного состояния в зоне шва и околошовной зоне и о причинах возникновения дефектов в конкретном материале и их связи с условиями термомеханического воздействия можно целенаправленно управлять параметрами сварки для получения бездефектных сварных соединений, полученных современным и экономически выгодным способом сварки.

Работа выполнена по Проекту III.23.2.1 «Разработка научных основ создания мультимодальных функциональных материалов и покрытий триботехнического назначения на основе динамики контактирования поверхностей» и при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ № 218.

Рецензенты:

Поляков В.В., д.ф.-м.н., профессор, заведующий кафедрой прикладной физики, электроники и информационной безопасности, декан физико-технического факультета, г. Барнаул.

Плотников В.А., д.ф.-м.н., профессор, заведующий кафедрой общей и экспериментальной физики, г. Барнаул.