Введение

Материалы многих ответственных деталей машин и механизмов (клапаны двигателей, лопатки турбин, детали узлов атомных реакторов и др.) работают при повышенных температурах, переменных или постоянных нагрузках, сложном напряженном состоянии. Важной является задача (проблема) повышения срока эксплуатации конструкционных материалов в зависимости от условий их работы [1,4].

Решение этой задачи тесно связано с определением метода упрочнения материала (легирование, термомеханическая обработка, поверхностное упрочнение и др.) для конкретных условий эксплуатации [5]. Оценка эффективности использования того или иного метода возможна на основании глубокого изучения особенностей развития процессов деформации и разрушения металла в зависимости от условий испытания [2,3].

В данной работе приведены результаты исследования влияния методов поверхностной обработки конструкционных сталей на их свойства, а именно – лазерного легирования хромом на истирание углеродистой стали 45; лазерной обработки и хромового покрытия из металлоорганического соединения (МОС) на прочность и деформацию сталей аустенитного класса при повышенных температурах (Т=700–900 0С) и низких напряжениях (G/E< 10-4).

Методика исследования

Лазерное легирование хромом углеродистой стали 45 осуществлялось при плотности мощности 0,24*105 Вт/см2 и скорости обработки 0,4 см/с. Толщина наносимого слоя (толщина обмазки) менялась от 0,1 до 0,5 мм.

Образцы стали 45 после лазерного легирования подвергали испытанию на истирание, которое проводилось на приборе «Эхо-1». При этом исследуемый образец (индентор) внедряли при его вращательном движении в контртело, твёрдость которого ниже твёрдости индентора. По полученным на контртеле отпечаткам определяли величину износа материала.

Исследования проводились на сталях аустенитного класса: Х17Н2, Х18Н9Т, Х18Н10, при трех режимах нанесения хромового покрытия:

I – Тос=450 оС, Vос=0,03гр/мин, tос=1ч15 мин;

II – Тос=450-495 оС, Рреакт= 0,3 мм рт. ст., Vос=0,002гр/мин при одновременной подаче катализатора (йода) и ингибитора (Nо);

III – Тос=450-495 оС, Рос=0,3 мм рт.ст.,Vос=0,002 гр/мин,tос=2ч50 мин, ξ=1500 в/см при подаче потенциала и катализатора – йода (Vос – скорость осаждения, tос – время осаждения, Р – давление).

Температура испытания (850–950 оС) не превышала температуру рекристаллизации пиролитических хромовых покрытий. Толщина покрытия варьировалась в пределах 10–40 мкм.

Результаты исследования и их обсуждение

Анализ результатов рентгеноструктурного анализа показал, что на поверхности ванны образовалась α-фаза-твёрдый раствор замещения и Cr2O3-результат окисления хрома на воздухе. В самой же ванне обнаружены α-фаза, Cr7C3, Cr3C2,Cr2O3. Образовавшаяся структура представляет собой легированный мартенсит, зёрна имеют разную форму и размеры: от мелких полиэдрических до крупных вытянутых.

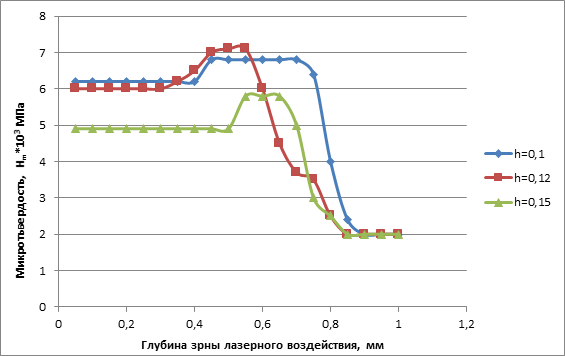

На рис. 1 представлены полученные в работе результаты изменения микротвёрдости после лазерного легирования хромом углеродистой стали 45 в зависимости от толщины наносимого слоя (толщины обмазки). Как следует из приведенных на рисунке данных, максимальное значение твёрдости наблюдается при толщине обмазки 0,12 мм, глубина легирования при этом составляет -0,55 мм.

Рис. 1. Изменение микротвёрдости после лазерного легирования хромом углеродистой стали 45 в зависимости от толщины наносимого слоя (толщины обмазки)

Испытания на истирание показали, что лазерное легирование хромом позволяет повысить сопротивление износу конструкционной стали на 30 %.

При повышенных температурах (Т>0,5Тпл) и низких напряжениях начинает проявляться такой вид деформации как зернограничное проскальзывание (ЗГП), который вносит существенный вклад, как в зарождение, так и рост микротрещин. Величина ЗГП меняется в зависимости от напряжения, размера зерна, расстояния от поверхности [7]. Формирование межкристаллитных трещин в этих условиях начинается с поверхности металла в местах с некоторой критической величиной ЗГП. В связи с этим следует ожидать, что наибольший эффект при повышенных температурах и низких напряжениях работы материала будут давать методы поверхностного упрочнения, в частности, указанные выше.

В зависимости от режима нанесения покрытия формировалась структура с конкретными морфологическими особенностями: I – полосчатая структура, II – столбчатая, III – слоисто-столбчатая с ярко выраженной слоистостью, и различными свойствами, в частности, микротвердостью (табл.1).

Таблица 1. Изменения параметров микротвердости покрытий в зависимости от режима их нанесения

|

Режим нанесения покрытия |

Микротвердость до высокотемпературного нагрева, ГПа |

Микротвердость после высокотемпературного нагрева, ГПа |

|

I |

15,0 |

10,0 |

|

II |

7,6 |

5,8 |

|

III |

13,0 |

8,0 |

Из анализа данных таблицы следует, что при первом режиме нанесения хромового покрытия получается наибольшее значение микротвердости. При этом режиме формируется довольно распространенная полосчатая структура покрытия. К тому же [6], этот метод наименее трудоемок, не требует введения катализатора, ингибитора, приложения потенциала, что, безусловно, свидетельствует о более целесообразном выборе его в качестве рабочего режима.

При толщине 10–15 мкм покрытие деформируется вместе с подложкой. Увеличение толщины до 30–40 мкм приводит к значительному охрупчиванию материала и, как следствие, к уменьшению жаропрочности стали. При толщине покрытия 10–15 мкм долговечность стали составляет порядка 10–11 часов, в то время как при толщине 30–40 мкм – 4 часа, а без покрытия – 1–2 часа. Таким образом, наиболее оптимальным является покрытие толщиной 10–15 мкм.

В таблице 2 приведены в качестве примера результаты изменения прочности и пластичности стали 12Х18Н10Т в зависимости от метода поверхностного упрочнения: лазерной обработки и хромового покрытия из МОС (I-й режим).

Таблица 2. Зависимость прочности и пластичности стали 12Х18Н10Т в зависимости от метода поверхностного упрочнения

|

№ партии |

Состояние поверхности |

Общая деформация (%) |

ЗГП (%) |

Время до разрушения, (час) |

|

I |

Не обработанная |

36 |

2,5 |

2 |

|

II |

Лазерная обработка |

20 |

1,4 |

4 |

|

III |

Хромовое покрытие из МОС |

13 |

0,8 |

11 |

Из приведенных в таблице данных следует, что максимальный эффект наблюдается при нанесении хромового покрытия из МОС.

Поверхностное покрытие из МОС хрома при последующем нагреве упрочняет поверхностный слой стали за счет диффузии хрома в основной материал. Упрочнение поверхностного слоя ведет к уменьшению деформации как за счет скольжения, так и за счет ЗГП. Уменьшение скорости ЗГП приводит к замедлению процесса образования и роста трещин [7] и, в результате, к увеличению долговечности металла. При этом при нагреве до 950 0 С рекристаллизационные процессы отсутствуют.

Заключение

Установлено, что максимальный эффект повышения эксплуатационных свойств исследованных сталей наблюдается при нанесении хромового покрытия из металлоорганического соединения. Предлагаемый способ позволяет заменить дорогостоящие жаропрочные стали более дешевыми аустенитными сталями, упрочненными тонким поверхностным покрытием из металлоорганического соединения хрома.

Рецензенты:

Михаленко М.Г., д.т.н., профессор, декан ИФХФ, Нижегородский государственный технический университет им. Р.Е. Алексеева (НГТУ), г. Нижний Новгород.

Лоскутов А.Б., д.т.н., профессор, зав. кафедрой «Электроснабжение и электроэнергетика» (ЭСиЭ), Нижегородский государственный технический университет им. Р.Е. Алексеева (НГТУ), г. Нижний Новгород.