Введение

В настоящее время известно немного публикаций по вопросам применения методов неразрушающего контроля к соединениям, полученным сваркой трением с перемешиванием (далее – СТП). СТП соединения характеризуются низкой дефектностью шва [10]. Последние 10 лет СТП применяется для изготовления соединений высокоответственных конструкций, таких изделий, как корпуса космических аппаратов, судов, изделий атомной промышленности, цистерн бензовозов. Тем самым актуальна задача повышения надежности контроля качества СТП соединений. Международный стандарт на контроль качества данного вида сварки ИСО 25239-1:2011 содержит только общие рекомендации по применению видов контроля [5]. Отечественный ОСТ 134-1051-2010 содержит четкие рекомендации только в части визуального и измерительного контроля и распространяется на сплавы АМг6, 1201, Д16, В95 [2]. Производителями ракетной техники активно применяются вихретоковый, радиационный и ультразвуковой виды контроля соединений алюминиевых сплавов, в т.ч. полученных СТП [6], а также ведутся разработки систем для ультразвукового контроля в процессе сварки [8].

Такие виды контроля как тепловой, акустической и электромагнитной эмиссии [1] позволяют предсказать опасные состояния структуры деформируемого металла. Ряд работ по активному тепловому контролю [9] доказывает перспективность применения тепловизоров для выявления несплошностей в различных материалах. Обнаружение аномальных зон нагрева металла в процессе сварки может свидетельствовать о структурных изменениях материала, которые могут быть не зарегистрированы пассивными методами контроля (например, ультразвуковым или вихретоковым) вследствие, например, залечивания несплошностей после снятия деформационной и тепловой нагрузки.

Настоящая работа посвящена анализу предварительных результатов, полученных при тепловой съемке процесса СТП и выработке рекомендаций по планированию теплового контроля СТП соединений алюминиевых сплавов в процессе сварки.

Постановка задачи

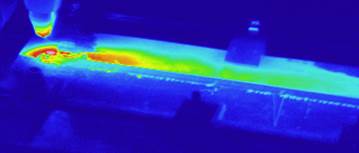

Существующие РД-13-04-2006 и РД 153-34.0-20.363-99 описывают рамочный порядок проведения теплового контроля с применением современных тепловизоров для измерения температуры [3-4]. В [4] приведены рекомендации по оценке ненормального состояния конкретных моделей электроаппаратуры на основе результатов тепловизионной съемки. На результаты тепловизионного измерения температуры существенно влияет отражательная способность поверхности исследуемого участка объекта контроля. Отражательная способность зависит от состояния поверхности образца и ее геометрии. Например, пластинки грата, образующиеся при СТП, ориентированы иначе по отношению к оси тепловизора, чем основной шов, что немедленно отражается на величине потока излучения, попадающего в линзу тепловизора. Кроме того, пластинки грата в большей степени изолированы от металла шва и поэтому медленнее остывают, оставаясь хорошо заметными на уже остывшем шве (рис.1). Следует отметить, что грат легко отделяется от шва, поэтому при неаккуратном обращении с образцом, некоторые пластинки грата, отраженные на термограмме можно не обнаружить при визуальном осмотре. Также, на рис.1 отчетливо видны царапины на поверхности образца, при этом температура их, очевидно, равна температуре основного металла, хотя по результатам тепловизионной съемки она выше на 20-30оС. Визуально наблюдаемые окисленные участки поверхности исходных пластин также искажают представление об интенсивности теплоотвода от шва – по результатам тепловизионной съемки температура дальней от тепловизора пластины вблизи шва на 150оС выше ближней к тепловизору пластины на том же расстоянии от шва. При визуальном осмотре видно, что на дальней пластине на данном участке поверхность сильно окислена, в отличие от ближней пластины. При этом, надо отметить, что зона собственно шва подвергается интенсивной пластической деформации, однородна в среднем по шероховатости, геометрии и распределению температуры. Переходная узкая зона шов – основной металл практически всегда заполнена гратом и по своей геометрии также содержит переход, который может повлиять на изменение величины теплового потока от данной зоны, регистрируемого тепловизором.

Рис.1. Термограмма СТП соединения. Стрелкой показана полоса грата

Из данных наблюдений следует, что при тепловом контроле могут быть обнаружены зоны аномальной температуры, соответствующих дефектным областям шва, которые отличаются от температуры шва на 10-20оС (и выше) и при этом расположены только в области шва и узкой (1-2 мм) околошовной зоне.

Учет отражательной способности поверхности

Без измерения излучательной способности поверхности контролируемого объекта невозможно корректно измерить абсолютную температуру. Для этого проводится калибровка тепловизора согласно описанной в [3] схеме с нагревом контрольного образца до ряда температур в ожидаемом диапазоне значений и калибровкой по измеренным с помощью термопары значениям. Коэффициент излучения рассчитывается [3] по формуле ![]() , исходя из измеренных тепловизором

, исходя из измеренных тепловизором ![]() и термопарой

и термопарой ![]() значений температуры с последующим усреднением. Рекомендуемые температуры нагрева калибровочного образца 100, 200, 300, 400, 500оС. Нагрев осуществляется электрической плиткой. Контрольный образец должен представлять фрагмент СТП-соединения, при регистрации температуры тепловизор рекомендуется размещать под тем же углом и на том же расстоянии, как при контроле.

значений температуры с последующим усреднением. Рекомендуемые температуры нагрева калибровочного образца 100, 200, 300, 400, 500оС. Нагрев осуществляется электрической плиткой. Контрольный образец должен представлять фрагмент СТП-соединения, при регистрации температуры тепловизор рекомендуется размещать под тем же углом и на том же расстоянии, как при контроле.

Позиционирование тепловизора

Съемку планируется осуществлять на тепловизоре типа Flir A655sc с фокусным расстоянием 300 мм, разрешением 640х480 пиксел, углом зрения 25°. Для обеспечения одинаковой геометрии в процессе регистрации температуры тепловизор необходимо закрепить так, чтобы независимо от относительного расположения шпинделя и свариваемых изделий, расстояние от измеряемого участка шва до линзы и угол оси съемки были неизменны. Устройство монтажа тепловизора должно допускать регулировку расстояния фокусировки от 300 до 400 мм, угла наклона поля обзора от 35° до 55°. Расположение тепловизора на минимальном фокусном расстоянии от исследуемой поверхности позволит провести измерение, используя максимальное число пикселов по ширине области контроля. Сегодня все выпускаемые тепловизоры с матрицей высокого разрешения (640х480 пиксел) оснащаются линзами, позволяющими улучшить качество съемки в зависимости от целей исследования. Линзы характеризуются собственным фокусным расстоянием, углом зрения и минимальным расстоянием фокусировки. Следует отметить, что воздух, нагревающийся от свариваемых изделий, а также оторванные инструментом частицы грата могут повредить оптику тепловизора. Во время предварительных испытаний с помощью тепловизора NEC Н2640 (640х480 пиксел, расстояние фокусировки 300 мм, поле зрения 21,7х16,4о) установлено, что минимальное приемлемое расстояние от линзы тепловизора до точки ввода инструмента в шов составляет 200-250 мм.

Несмотря на то, что каждый производитель комплектует свои устройства уникальным набором линз, возможности по увеличению в среднем одинаковы для всех тепловизоров рассматриваемого класса. Оценим область контроля на примере выбранного тепловизора Flir A655sc. Исключая заведомо неподходящие линзы, предназначенные для измерения температуры на фиксированных расстояниях менее допустимых по безопасности 200 мм, а также заведомо неприемлемую линзу с полем зрения 80о, согласно спецификации [7] остается 4 варианта линз: модели T198165, T197914, T197922, T197915. Их характеристики приведены в таблице 1.

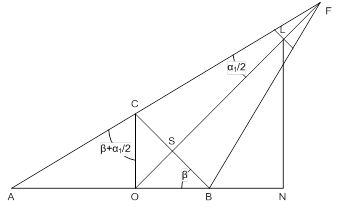

Длина поля обзора, нормальная по отношению к оси зрения SF согласно рис.2 вычисляется как ![]() . Аналогично вычисляется ширина поля обзора с учетом того, что поперечный угол зрения α2 меньше продольного.

. Аналогично вычисляется ширина поля обзора с учетом того, что поперечный угол зрения α2 меньше продольного.

Таблица 1

Основные параметры тепловизора (обозначения по рис.4)

|

Модель линзы |

Угол зрения |

Фокус линзы LF, мм |

Мин. расстояние фокусир. мм |

Длина поля обзора BC, мм |

Ширина поля обзора, мм |

|

|

продольный α1 |

поперечный α2 |

|||||

|

T198165 |

7 |

5,3 |

88,9 |

2000 |

255,5 |

193,4 |

|

T197914 |

15 |

11 |

41,3 |

500 |

142,5 |

104,2 |

|

T197922 |

25 |

19 |

24,6 |

250 |

121,8 |

91,9 |

|

T197915 |

45 |

34 |

13,1 |

150 |

135,1 |

99,7 |

Рис.2. Схема расчета координат размещения

Видно, что из всех вариантов линз минимальное поле зрения обеспечивает стандартная линза модели T197922 с углом зрения продольным 25о. При этом ширина поля обзора составит 92 мм, т.е. будет возможность наблюдать шов шириной около 20 мм и околошовную зону – по 35 мм с каждой стороны от шва.

Реально тепловизор будет регистрировать температуру зоны ![]() , размер которой зависит от угла

, размер которой зависит от угла ![]() наклона оси зрения

наклона оси зрения ![]() к поверхности шва. Результаты расчета длины поля зрения

к поверхности шва. Результаты расчета длины поля зрения ![]() , расстояния от линзы до зоны ввода инструмента

, расстояния от линзы до зоны ввода инструмента ![]() и высоты размещения тепловизора над швом

и высоты размещения тепловизора над швом ![]() показывают, что чем больше угол наклона оси зрения к поверхности шва (меньше угол поля зрения), тем меньшая область зрения

показывают, что чем больше угол наклона оси зрения к поверхности шва (меньше угол поля зрения), тем меньшая область зрения ![]() будет охвачена тепловизором и соответственно тем лучше будет продольное разрешение. Однако, только часть зоны

будет охвачена тепловизором и соответственно тем лучше будет продольное разрешение. Однако, только часть зоны ![]() будет видна тепловизором, т.к. зона

будет видна тепловизором, т.к. зона ![]() будет закрыта инструментом. Оптимальным вариантом для модели линзы T197922 является угол наклона поля зрения 55 градусов, при этом фактически наблюдаемая зона составит

будет закрыта инструментом. Оптимальным вариантом для модели линзы T197922 является угол наклона поля зрения 55 градусов, при этом фактически наблюдаемая зона составит ![]() мм. При этом, за счет уменьшения угла наклона оси зрения, наблюдаемая область

мм. При этом, за счет уменьшения угла наклона оси зрения, наблюдаемая область ![]() может быть увеличена до 116 мм.

может быть увеличена до 116 мм.

Для измерения координат аномальных зон, в поле зрения тепловизора должна размещаться измерительная металлическая линейка по ГОСТ 427-75. Линейка должна быть закреплена на образце во избежание смещений вследствие вибрации. Шкала деления должна быть хорошо видна при съемке.

Контрольный образец

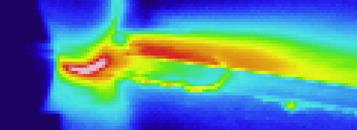

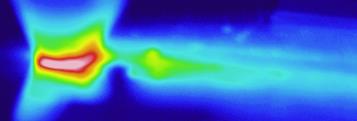

Результаты исследования показали, что небольшие внутренние дефекты, обнаруженные по результатам вихретокового и ультразвукового контроля, не выявляются на термограммах, по крайней мере, при условиях съемки тепловизором NEC Н2640, расстояние от объектива до шва около 1500 мм. Однако, некоторые зоны аномальной температуры удалось обнаружить как у образцов, изготовленных при номинальном режиме сварки, так и при уменьшении на 10% усилия ввода инструмента (рис.3).

Состояние металла при СТП определяют два основных механизма: пластическое течение и механическое перемешивание. При заданной форме инструмента, на ход пластического течения влияют температура в зоне деформации (то есть число оборотов инструмента и скорость сварки), и вызывающее деформацию усилие инструмента, вдавливающее металл в образованные лопастями инструмента несплошности. Интенсивность механического перемешивания определяет число оборотов, приходящееся на единицу объема соединяемых изделий и пластические свойства материала, определяющие объем вовлеченного в процесс перемешивания материала (то есть собственно число оборотов и скорость сварки). По результатам визуального контроля, в образцах соединений, полученных при 20% уменьшении усилия ввода инструмента относительно номинального значения, глубина шва (ΔS=0,5 мм) не изменилась, а ширина (![]() ) уменьшилась на 0,3 мм. Таким образом, если при номинальном режиме сварки (обороты шпинделя – 560 об/мин, усилие ввода инструмента – 2600 кг, скорость сварки – 5 мм/с) вытесненный под инструментом объем составил

) уменьшилась на 0,3 мм. Таким образом, если при номинальном режиме сварки (обороты шпинделя – 560 об/мин, усилие ввода инструмента – 2600 кг, скорость сварки – 5 мм/с) вытесненный под инструментом объем составил ![]() мм3, то при уменьшенном до 2100 кг усилии вытесненный из зоны шва объем металла составил 132,5 мм3. Отсюда следует вывод, что объем вытесненного из зоны шва металла практически не зависит от прилагаемого усилия инструмента. И как следствие, искусственное формирование порового объёма не приведет к его вытеснению за счет существенного увеличения глубины или ширины шва.

мм3, то при уменьшенном до 2100 кг усилии вытесненный из зоны шва объем металла составил 132,5 мм3. Отсюда следует вывод, что объем вытесненного из зоны шва металла практически не зависит от прилагаемого усилия инструмента. И как следствие, искусственное формирование порового объёма не приведет к его вытеснению за счет существенного увеличения глубины или ширины шва.

В случае образования искусственной полости в зоне шва объёмом VП при СТП произойдёт перераспределение этого объема по всей области перемешивания. При этом, в случае идеального перемешивания, объем VП будет разделен на число пор, равных числу пришедшихся на данный объем актов деления (оборотов). При номинальных оборотах около 10 об/с и номинальной скорости 5 мм/с, участок длиной, равной диаметру инструмента (20 мм) будет перемешан 10*20/5=40 раз. Соответственно, искусственно образованный объем VП будет распределён на 40 несплошностей объёмом VП/40 каждая. Ультразвуковой контроль позволяет идентифицировать несплошности характерным размером около 0,1 мм, что соответствует 1-му классу чувствительности при радиационном контроле (ГОСТ 20426-82).

а)

б)

Рис.3. Термограммы образцов СТП соединений: а - образец № 1 (номинальный режим сварки) зона №1 кадр 15 время 11:17:57, Т аномальной зоны 200-250оС, средняя Т вокруг аномальной зоны = 160оС; б - образец № 4 (усилие 90% от номинала) зона №1 кадр 10 время 12:42:13, Т аномальной зоны 205-230оС, средняя Т вокруг аномальной зоны = 180оС

Таким образом, минимальный идентифицируемый объем вытесненного пространства составит ![]() мм3. При диаметре поры 1 мм, данный объем составит 20 мм3. Этот объем может быть сформирован прорезью глубиной 5 мм шириной 4 мм толщиной 1 мм или цилиндрическим отверстием глубиной 5 мм диаметром 2,3 мм. Если при этом сварку вести с большей скоростью, то размеры пор будут соответственно больше.

мм3. При диаметре поры 1 мм, данный объем составит 20 мм3. Этот объем может быть сформирован прорезью глубиной 5 мм шириной 4 мм толщиной 1 мм или цилиндрическим отверстием глубиной 5 мм диаметром 2,3 мм. Если при этом сварку вести с большей скоростью, то размеры пор будут соответственно больше.

Таким образом, если вдоль кромки свариваемых деталей просверлить отверстия диаметром от 1 до 5 мм, то в месте расположения отверстий в области шва будет наблюдаться повышенная пористость, которая должна привести к изменению температуры данных участков шва по отношению к другим участкам с нормальной структурой шва. Тем самым удастся установить соответствие между средним объемом несплошностей в материале шва и температурой его поверхности.

Заключение

Проведенное исследование показало, что области локального аномального перегрева алюминиевого сплава, могут быть связаны с образованием несплошностей в процессе пластической деформации и механического перемешивания нагретого ниже температуры плавления металла. На основании результатов предварительных экспериментов сформулированы рекомендации по методике проведения теплового контроля СТП соединений алюминиевых сплавов в процессе сварки. Реализация данной методики призвана определить практическую целесообразность применения теплового контроля для оценки качества СТП соединения в процессе сварки.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ № 218.

Рецензенты:

Плотников В.А., д.ф.-м.н., профессор, заведующий кафедрой общей и экспериментальной физики, Алтайский государственный университет, г. Барнаул.

Поляков В.В., д.ф.-м.н., профессор, заведующий кафедрой прикладной физики, электроники и информационной безопасности, декан физико-технического факультета, Алтайский государственный университет, г. Барнаул.