Введение

В течение последних 30 лет этилен входит в число основных крупнотоннажных продуктов органического синтеза как сырьевой компонент (охватывает 30% всех процессов органического синтеза) [1]. Кроме того, с использованием процесса олигомеризации этилен может быть переработан в синтетическое топливо и масла, аналогичные традиционным ГСМ, получаемым из нефти, и «синтетическую нефть». Полимеры на основе этилена (например, различные виды и марки полиэтилена, сополимеры с другими мономерами) являются основными видами пластиков, используемых повсеместно.

Основными методами промышленного производства этилена являются: пиролиз фракций легких углеводородов и процессы каталитического крекинга [2]. После стадий пиролиза и компримирования стадия газоразделения в производстве этилена является завершающей. Она предназначена для получения этилена методом разделения углеводородных газов конденсационно-ректификационным способом, в результате которого конечным продуктом является этилен чистотой более 99,9% объемных.

Как известно, основная часть потребляемой энергии в нефтехимии приходится на процессы ректификации. Следовательно, большинство научных исследований в области химической технологии, направленных на комплексное изучение возможностей снижения энергопотребления в процессах разделения смесей, являются актуальными [3].

Таким образом, исследование оптимальных статических свойств элементов сложной системы на уровне отдельных аппаратов, в данном случае – на ректификационной колонне (РК), и дальнейшее моделирование оптимальных режимов позволяют решать поставленные задачи производством при минимальном уровне энергозатрат.

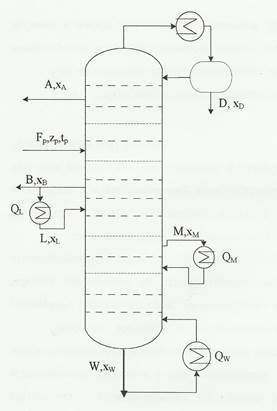

Рисунок 1 – Схема исследуемой РК

Цель исследования

Целью исследования является сравнительная оценка результатов максимизации энтропийной оценки в виде термодинамического критерия и максимизации чистоты разделения исходной смеси.

Объект исследования

Схема исследуемой установки приведена на рисунке 1.

Товарный этилен (А) выводится из колонны верхним боковым погоном; кубовый поток (W) – низом колонны, дистиллят (D) – верхом колонны; часть нижнего бокового погона (B) выводится из установки, а вторая часть (L), нагреваясь верхним боковым рибойлером (QL), возвращается обратно в колонну (верхнее циркуляционное орошение (ЦО). Нижнее ЦО (M) отбирается, нагревается нижним боковым рибойлером (QM).

Результаты моделирования приведены в относительных единицах. За единицу приняты базовые значения.

Состав полученного при моделировании продуктового потока (таблица 1) соответствует ГОСТ [4].

Таблица 1 - Состав продуктового потока, полученного в базовом режиме

|

Компонент |

Концентрация компонента, вес. доля |

|

Водород (i=1) |

1,58E-07 |

|

Метан (i=2) |

9,09E-05 |

|

Этилен (i=3) |

0,991328 |

|

Этан (i=4) |

6,37E-06 |

|

Пропилен (i=5) |

1,39E-30 |

Результаты исследования и их обсуждение

Задача оптимизации в математической постановке представлена выражениями (1) и (2):

Ψ(Fp,Zp,tp,A,D,B,QL,QM,QW)→max. (1)

η(Fp,Zp,tp,A,D,B,QL,QM,QW)→max. (2)

В качестве управляющих воздействий приняты продуктовый поток этилена А и паровая нагрузка на куб QW. Поиск максимального значения критериев оптимальности выполнялся методом сканирования.

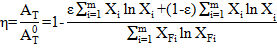

Количественная оценка термодинамического критерия разделительной способности колонны η вычислялась по уравнению (4), учитывающему характеристики входящего потока и выходящих потоков, а четкость разделения Ψ вычислялась по уравнению (7).

В работах [5-8] термодинамический критерий рассматривается при разных типах задач, например, с учетом неидеальности и с учётом многокомпонентности смеси, но только для простых РК с одним входным потоком и двумя выходящими (дистиллят и кубовый остаток):

(3)

(3)

C учетом особенностей исследуемой колонны для расчета данного критерия предлагается выражение:

(4)

(4)

![]() (5)

(5)

![]() , (6)

, (6)

где АТ – работа, необходимая для разделения смеси состава XFi на потоки дистиллята состава XDi, верхнего бокового потока состава XAi и нижнего бокового потока состава XBi, кубового остатка состава XWi;

А0Т – работа, необходимая для разделения аналогичной смеси на чистые продукты;

i – номер компонента в смеси;

ε – суммарная доля отбора низкокипящих компонентов в дистилляте и верхнем боковом потоке;

(1-ε) – суммарная доля отбора высококипящих компонентов в нижнем боковом потоке и кубовом остатке;

kj – коэффициент пропорциональности отбора j-го потока;

j – номер потока, j=1 для потока А, j=2 для потока D, j=3 для потока B, j=4 для потока W.

Критерий чистоты разделения смеси [9] определяется разностью между суммой концентраций легколетучих компонентов в дистилляте и продуктовом потоке и суммой концентраций легколетучих компонентов в нижнем боковом потоке и в кубовом продукте:

![]() , (7)

, (7)

где i – номер низкокипящего компонента в смеси, i=1 для компонента водород, i=2 для компонента метан, i=3 для компонента этилен.

Значения данных критериев рассматривались при трех нагрузках по питанию постоянного состава:

1) базовая нагрузка по питанию;

2) увеличенная на 10% нагрузка по питанию;

3) уменьшенная на 10% нагрузка по питанию.

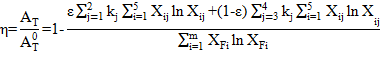

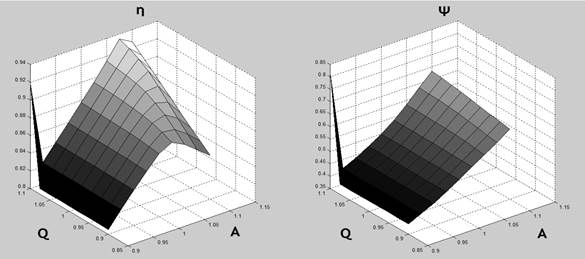

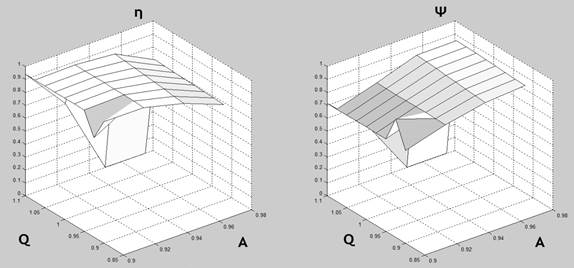

Вычисления велись при изменении каждой независимой переменной с шагом ∆=2,5%. Поверхности анализируемых критериев приведены на рисунках 2-4.

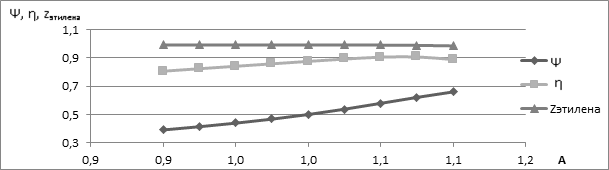

Рисунок 2 – Графики искомых критериев при варьировании переменных QW и А для базового расхода питания

Рисунок 3 – Графики искомых критериев при варьировании переменных QW и А для увеличенного расхода питания

Рисунок 4 – Графики искомых критериев при варьировании переменных QW и А для уменьшенного расхода питания

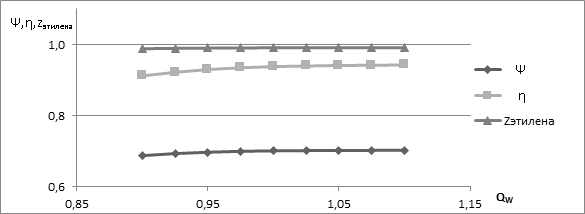

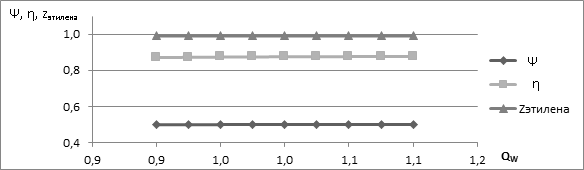

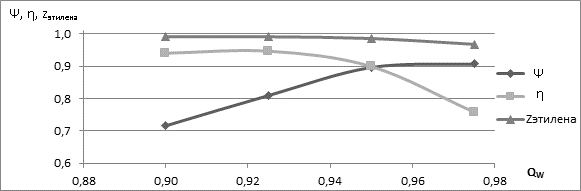

Также были исследованы изменения критериев и концентрации этилена в продуктовом потоке в отдельных сечениях поверхностей, построенных для разных режимов (рисунки 5-9).

Рисунок 5 - Графики критериев для базового расхода и состава питания, полученные при варьировании кубовой нагрузки QW, продуктовый поток = const

Рисунок 6 - Графики критериев для базового расхода и состава питания, полученные при варьировании продуктового потока А, кубовая нагрузка = const

Рисунок 7 - Графики критериев для увеличенного расхода питания в базовом его составе, полученные при варьировании кубовой нагрузки QW, продуктовый поток = const

Рисунок 8 - Графики критериев для увеличенного расхода питания в базовом его составе, полученные при варьировании продуктового потока А, кубовая нагрузка = const

Рисунок 9 - Графики критериев для уменьшенного расхода питания в базовом его составе, полученные при варьировании кубовой нагрузки QW, продуктовый поток = const

Заключение

Согласно полученным данным, наибольшее значение термодинамического критерия достигается при оптимальном отборе продуктового потока. Максимум данного критерия обеспечивает максимальный отбор этилена заданного качества. Характер изменения критерия чистоты разделения при изменении отбора продуктового потока и тепловой нагрузки отличается от характера изменения термодинамического критерия. В результате сравнительного анализа критерия чистоты разделения и термодинамического критерия при оптимизации статических режимов рассматриваемой колонны предпочтительнее применение термодинамического критерия.

Рецензенты:

Кондриков Н.Б., д.х.н., профессор, заведующий кафедрой физической и аналитической химии Школы естественных наук, Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Дальневосточный федеральный университет», г. Владивосток.

Шахгельдян К.И., д.т.н., начальник управления научно-технического обеспечения, Владивостокский государственный университет экономики и сервиса, г. Владивосток.