За последние 5 лет производство крахмала и патоки в России увеличилось на 30% [4]. При этом полностью внутренняя потребность не обеспечивается собственным производством, и доля импорта составляет 40% [5]. Поэтому строительство новых крахмальных заводов и реконструкция действующих является важной задачей, обеспечивающей продовольственную безопасность России.

Производство картофельного крахмала традиционно делится на мокрое и сухое отделение. В мокром отделении производится измельчение, отмывка и сгущение крахмала, в сухом – вакуумное обезвоживание, сушка и упаковка.

Основной частью мокрого отделения является многоступенчатая гидроциклонная линия по отмывке картофельного крахмала. В результате работы линии происходит отделение зерен крахмала от картофельного сока, мезги и посторонних примесей. Линия, в свою очередь, подразделяется на крахмальную и мезговую ветки.

В настоящее время на отечественных картофелекрахмальных предприятиях для извлечения и промывки крахмала в основном используются типовые 14-ступенчатые гидроциклонные установки серии ПГ [1; 2], комплектуемые блочными мультициклонами на базе полиэтиленовых гидроциклонов конструкции ВНИИ крахмалопродуктов. Ввиду значительной энергоемкости таких установок актуальной проблемой является сокращение количества их ступеней, что может быть достигнуто применением гидроциклонных элементов более совершенной конструкции. При этом необходимо обеспечивать высокую эффективность очистки крахмала от примесей на уровне 99,4-99,6%.

Сложность расчета и оптимизации многоступенчатых гидроциклонных установок обусловлена взаимными перетоками от одних ступеней к другим, требованием равномерности загрузки каждого аппарата, граничными значениями по водопотреблению предприятия и экономией электроэнергии. В зависимости от требуемой производительности линии, а также от типа и конструкции применяемых гидроциклонных аппаратов количество единичных модулей может измеряться несколькими сотнями.

Комплектование гидроциклонных установок единичными пластмассовыми модулями Дзержинского политехнического института НГТУ [3; 6] позволяет уменьшить количество ступеней до 10 или даже 9 при сохранении качества отмывки крахмала и существенном снижении затрат как на создание, так и на эксплуатацию установки.

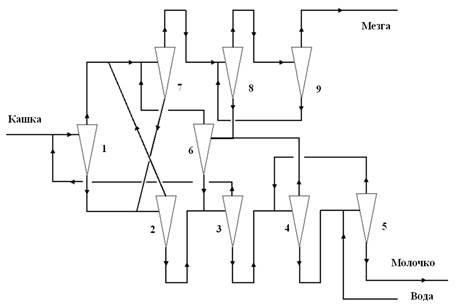

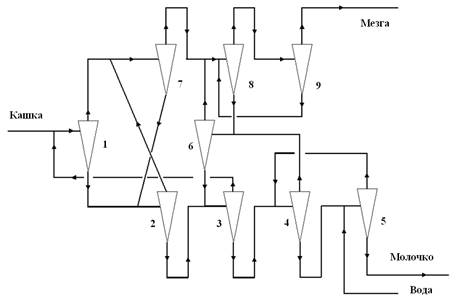

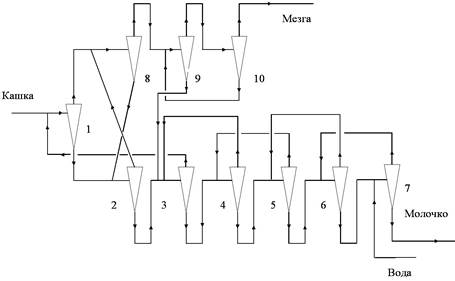

На рисунке 1 приведены новые схемы многоступенчатых гидроциклонных установок. На схеме а изображена 9-ступенчатая установка с перетоками между мезговой и крахмальной ветками по верхним потокам 4-6-7 ступеней и по нижним потокам – 8-6-3 ступеней. На схеме б изображена 9-ступенчатая установка с перетоками между мезговой и крахмальной ветками по верхним потокам 4-6-8 ступеней и по нижним потокам – 8-6-3 ступеней. На схеме в изображена 10-ступенчатая установка с перетоком между мезговой и крахмальной ветками по нижним потокам 9-3 ступеней. Верхние и нижние перетоки 3-1, 2-7, 7-2 (8-2) на всех схемах совпадают.

а)

б)

в)

Рисунок 1 – Схемы 9- и 10-ступенчатых гидроциклонных установок

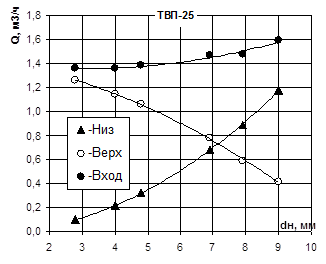

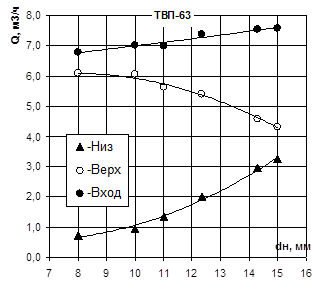

В промышленных и лабораторных условиях проводились исследования зависимости расходных характеристик аппаратов от размеров единичных модулей, входного давления, концентрации крахмала на входе в гидроциклоны, а также от разгрузочных соотношений потоков. Использовались гидроциклоны ТВП с диаметрами корпуса 25, 40, 63 и 80 мм с углами конуса 5 и 8 градусов, соотношениями длины корпуса к диаметру 1,5-2, эквивалентным диаметром входного отверстия 0,25 диаметра корпуса, диаметром верхнего отверстия 0,3 диаметра корпуса. Давление на входе в аппарат составляло 1-5 атмосфер. Концентрация крахмала на входе в гидроциклоны находилась в интервале 1-20%. Отношения диаметров нижних отверстий к верхним составляли 0,35-1,125. Во всех опытах оценивалась эффективность осветления крахмальной суспензии и сгущения очищенного крахмала. Расходные характеристики единичных модулей ТВП-25 и ТВП-63, выбранных в результате исследований за базовые, представлены на рисунке 2.

Рисунок 2 – Расходные характеристики гидроциклонов ТВП-25 и ТВП-63

При моделировании были просчитаны более 10 различных промышленных линий производительностью от 50 до 800 т/сутки. Итоговая расчетная погрешность не превышала 1,6%.

В модель закладывались единичные гидроциклонные модули ТВП-25 с диаметром проточной части 25 мм, длиной цилиндрической части 50 мм и углом конуса 5° на всех ступенях, кроме последней в крахмальной ветке. На последней ступени для сгущения крахмала использовались модули ТВП-63 с диаметром корпуса 63 мм, длиной цилиндрической части 126 мм и углом конуса 8°.

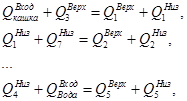

На основе полученных опытных данных составлялись уравнения материальных балансов по каждой ступени и по всей установке в целом с учетом граничных условий. Далее благодаря совместному решению порядка 20 балансовых уравнений по всем материальным потокам достигалась конечная цель – определение количества единичных гидроциклонных модулей на всех ступенях линии. Типовые уравнения, входящие в систему, выглядели следующим образом:

(1)

(1)

где нижние индексы означают номер ступени, а также обозначение внешних потоков, входящих в линию; верхние индексы обозначают входящий и два выходящих из гидроциклонной ступени потока.

Причем для достижения равномерности работы всех ступеней каждая имела индивидуальные характеристики по размерам нижних выходных отверстий и, как следствие, отличные от других материальные потоки и разгрузочные соотношения. Созданная модель позволяет в широком диапазоне изменять любые начальные условия, учитывая при этом любые ограничения.

Заказчиком при моделировании выступало ООО «ЧувашъенКрахмал». Пример типового задания содержал в качестве исходных данных: подачу крахмальной кашки в 1 ступень – 500 м3/сутки; расход воды в 1 ступень – 100 м3/сутки; производительность возвратного потока с крахмальной линии на вход в 1 ступень – 200 м3/сутки; расход размывной воды на последнюю крахмальную ступень – 200 м3/сутки; выход крахмального молочка на сушку – 200 м3/сутки, из них 60 м3/сутки – чистый крахмал. В соответствии с требованиями промышленного производства было ограничено количество модулей в каждой ступени (не более 42 аппаратов) с учетом имеющегося насосного оборудования.

В результате моделирования и комплекса конструкторских работ разработана и введена в промышленную эксплуатацию на Яльчикском ООО «ЧувашъенКрахмал» 9-ступенчатая гидроциклонная установка. За счет сокращения необходимого количества насосов, гидроциклонов, трубопроводов и арматуры достигнута значительная экономия капитальных затрат, эксплуатационных расходов и производственных площадей. Кроме того, значительно повысилась надежность работы технологической линии в целом, поскольку обеспечилась равномерная работа всех ступеней схемы.

Положительный опыт моделирования многоступенчатых гидроциклонных установок позволил внедрить аналогичную схему на Вурнарском крахмальном заводе в России (Чувашия) и подготовиться к тиражированию установок на крахмальные заводы Белоруссии.

Рецензенты:

Остриков А.Н., д.т.н., профессор, зав. кафедрой ТЖПиАХПП ГОУВПО «ВГУИТ», г.Воронеж.

Ким П.П., д.т.н., профессор кафедры ПАХПТ ГОУВПО «НГТУ», г. Дзержинск.