Введение

Одним из факторов научно-технического прогресса является рост применения уже существующих и внедрение новых способов сварки металлов. К наиболее распространённым в промышленности видам сварки относятся ручная дуговая сварка штучными электродами, механизированная сварка и автоматическая сварка в защитных газах, а также под слоем флюса. Вместе с тем данные способы обработки металлов являются наиболее неблагоприятными в санитарно-гигиеническом отношении, что связано с выделением значительного количества сварочного аэрозоля (СА). СА представляет собой совокупность мельчайших частиц, образовавшихся в результате конденсации паров расплавленного металла, обмазки электродов, содержимого порошковой проволоки или флюсов. Его состав зависит от компонентов сварочных и свариваемых материалов, а также режима сварки [3]. По характеру образования СА относится к аэрозолям конденсации и представляет собой дисперсную систему, в которой дисперсной фазой являются мелкие частицы твёрдых веществ, а дисперсионной средой – смесь газов. Таким образом, в составе СА необходимо выделять твёрдую (ТССА) и газовую составляющую сварочного аэрозоля (ГССА). В основном СА состоит из железа и его оксидов, а также соединений марганца, хрома, никеля, алюминия, меди, цинка, фтора, кремния, азота и др., отличающихся высокой токсичностью. Целью данного исследования было изучить различные методы исследования состава сварочного аэрозоля, определить состав сварочного аэрозоля, полученного при использовании сталей, применяемых для изготовления горно-шахтного оборудования.

Экспериментальная часть

При использовании специальных сталей для сварки горношахтного оборудования (35Л, 45Л, 110Г13Л, 35ХГСЛ, 30ХГСА), которые отличаются повышенным содержанием марганца (11…14,5 %) и других легирующих компонентов СА обладает повышенной токсичностью. Кроме того, установлено, что в ряде производств при сварке горношахтного оборудования среднесменное содержание СА может составлять до 33,6 мг/м3 при ПДК 6,0 мг/м3. Содержание вредных веществ в воздухе рабочей зоны приведено в табл. 1. Данные получены путём лабораторных исследований, сделанных на базе центральной санитарно-экологической лаборатории ПО «Юргинский машиностроительный завод» (Кемеровская область, г. Юрга). Видно, что содержание наиболее опасных компонентов СА может значительно превышать допустимые нормы.

Таблица 1. Уровень содержания вредных веществ в воздухе рабочей зоны при сварке горношахтного оборудования

|

Наименование компонента |

Содержание компонента, мг/м3 |

ПДК, мг/м3 |

|

Мn |

До 6,61±1,65 |

0,6 |

|

CrO3 |

До 0,033±0,008 |

0,03 |

|

Cr2O3 |

До 0,96±0,25 |

1,0 |

Для улучшения условий труда сварщиков необходимо знать природу воздействия СА на организм человека. При этом важно учитывать не только элементный качественный и количественный состав аэрозоля, но и особенности химической связи, а также тип кристаллической решётки соединений, входящих в состав СА. Однако проведение экспериментальных работ, позволяющих определить конкретные данные по протеканию различных металлургических процессов при сварке достаточно сложно из-за особенностей сварочных процессов: быстроты протекания, высокой температуры, малых объемов сварочных шлаковой и металлической ванн. Полученные данные объясняют особенности взаимодействия конкретного варианта сварки при заданных технологических режимах и чаще всего не могут быть применены для анализа процессов при использовании других сварочных материалов или изменении режимов процесса. Кроме того, для анализа сварочных аэрозолей на промышленных предприятиях используют в основном фотометрический метод анализа, который требует затраты большого количества времени на предварительную пробоподготовку [2]. В ходе длительного анализа могут произойти изменения структуры аэрозоля (например, известно [3], что Сr6+ в аэрозолях, образующихся при сварке нержавеющих сталей, по истечении 30…40 мин после сварки восстанавливается до Сr3+, который имеет меньшую токсичность). Поэтому для изучения структуры аэрозоля необходимо использовать методы, которые позволяют исследовать аэрозоль в процессе сварки или сразу после нее.

Изучению структуры сварочных аэрозолей в последнее время уделяют большое внимание. В литературе [1-3] предлагается использовать спектроскопические, дифракционные, резонансные методы изучения сварочного аэрозоля.

Спектроскопические методы позволяют определять типы химических связей и молекулярный состав вещества. Для установления взаимосвязи между энергетическим положением линий электронного спектра и типом химической связи атомов используют метод электронной спектроскопии. Однако в связи с тем, что толщина слоя эмиссии электронов из исследуемого вещества не превышает 10 нм, данный метод позволяет получить информацию о типах химической связи атомов лишь в поверхностных слоях частиц аэрозоля, размер которых составляет 0,001…1 мкм. Поскольку отдельные частицы аэрозоля могут быть неоднородны по составу, их необходимо исследовать послойно [4].

В НАЦ ТПУ нами были проведены анализы ТССА с помощью атомно-эмиссионного спектрометра с индуктивно-связанной плазмой iCAP6300 Duo, предназначенного для определения качественного и количественного элементного состава сложных неорганических соединений в растворах. Установлено наличие следующих основных компонентов ТССА, полученного при сварке горношахтного оборудования (сталь марки 30 ХГСА): Al (1789,6 мг/кг), Ca (2914,3 мг/кг), Cr (4511,3 мг/кг), Fe (782758,6 мг/кг), Mn (14891,6 мг/кг), Na (4350,2 мг/кг), Si (4122,7 мг/кг). При использовании стали марок Ст1КП2, ВСт3ГПС, БСт2ПС, 09Г2С, используемых обычно для изготовления металлоконструкций, в литературе [7] приводятся следующие данные: Al (300 мг/кг), Ca (200 мг/кг), Fe (24600 мг/кг), Mn (5600 мг/кг), Na (6800 мг/кг), Si (2000 мг/кг). Таким образом, следует признать, что состав стали значительно влияет на состав СА.

Информацию о типах химической связи элементов можно получить также методом рентгеновской спектроскопии [5]. Хотя глубина выхода рентгеновского излучения в зависимости от его энергии составляет лишь 10…100 мкм, данный метод позволяет установить типы химической связи элементов аэрозоля в целом и таким образом дополнить информацию, получаемую при использовании других методов.

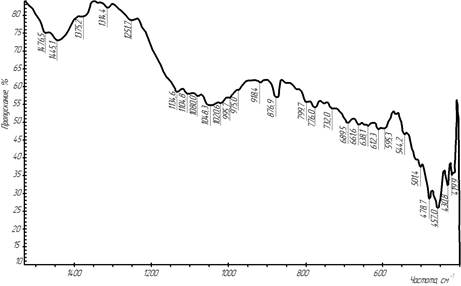

Применение метода ИК-спектроскопии показало, что Сr6+ находится в аэрозолях в виде растворимых соединений К2СrО4 и Na2CrO4 [6]. Нами были получены ИК-спектры ТССА (рис. 1) с помощью ИК-Фурье спектрометра Nicolet 5700, являющегося спектрометром исследовательского класса со спектральным разрешением 0,09 см–1. При изучении аэрозолей, образующихся при сварке горношахтного оборудования, в ИК-спектре обнаружены полосы поглощения: 400…700 см–1, характерная для оксидов марганца и железа, и 900…1100 см–1, соответствующая силикатам типа Fe2SiO4 и Mn2SiО4. Расшифровка полученных нами на базе НАЦ ТПУ ИК-спектров недостаточно полна из-за отсутствия спектров необходимых эталонных соединений.

Рис.1. ИК-спектр сварочного аэрозоля, полученного при сварке горношахтного оборудования

Дополняет метод ИК-спектроскопии метод спектроскопии комбинационного рассеяния (СКР), в основе которого лежит явление смещения монохроматического рассеянного частицами лазерного излучения по частоте. Частота колебаний молекулы является разностью между частотой смещенной линии комбинационного рассеяния и частотой падающего излучения. В связи с этим метод дает информацию, подобную получаемой при использовании ИК-спектроскопии. Однако использование метода СКР ограничено вследствие небольшой интенсивности линий комбинационного рассеяния, а также трудностей, возникающих при регистрации спектра на общем фоне рэлеевского рассеяния. Последнее усугубляется очень малыми размерами частиц аэрозоля и связанным с этим усилением степени рассеяния. Использование более мощных лазеров (аргоновых, на парах меди и др.) повышает интенсивность линий комбинационного рассеяния, но увеличивает поглощение излучения, что приводит к сильному нагреву (и даже частичному испарению) образца. Однако, несмотря на эти недостатки, метод представляется перспективным, что подтверждает положительный опыт использования его для дистанционного контроля атмосферных загрязнений воздуха [4].

В ходе исследований дисперсного состава ТССА методами ультрацентрифугирования и гравитационного осаждения было установлено, что примерно 85 % частиц ТССА представляют собой агрегаты в виде цепочек и кластеров размером 0,1…1 мкм, образовавшиеся в результате коагуляции частиц нанометрового размера (0,005…0,05 мкм); подавляющая часть массы ТССА составляют частицы сферической формы размером 1…8 мкм, количество которых не превышает 8 % от общего числа исследованных частиц [7].

Для элементного состава фракций ТССА была использована методика электронно-зондового рентгеноструктурного микроанализа. Выявлено [5], что мелкодисперсная фракция ТССА обогащена легкокипящими элементами и содержит относительно небольшое количество железа высокой степени окисления; крупные частицы содержат, главным образом, оксиды железа и токсичные легирующие добавки – марганец, хром, ванадий, входящие в состав электродов.

Дифракционные методы позволяют установить размещение атомов в кристаллах и молекулах. Метод рентгеновской дифрактометрии начали применять ранее других методов, и он наиболее активно используется для изучения структуры сварочных аэрозолей. В аэрозолях, образующихся при сварке углеродистых низколегированных сталей, с помощью этого метода обнаружены соединения Fe3O4, MnFe2O4, NaF, CaF2, KCaF3 [6]. Интенсивность рассеяния рентгеновских лучей атомами пропорциональна атомному номеру. Поэтому обнаруживать легкие атомы при наличии тяжелых трудно. Трудно также различать атомы с близкими атомными номерами, например, марганца в шпинели (Fe, Mn)O×Fe2O3 и железа в магнетите FeO×Fe2O3. Необходимо отметить, что при интерпретации данных метода рентгеновской дифрактометрии необходимо учитывать размер частиц аэрозоля, т. к., возможности использования метода при исследовании кристаллов малых размеров ограничены вследствие размывания дифракционных пиков [1]. Метод электронной дифрактометрии лишен этого недостатка, и с его помощью можно определить кристаллическую структуру очень мелкодисперсных фаз (менее 50 нм). С этой целью используют волны электронов длиной 0,005…0,07 нм, что соответствует ускоряющим напряжениям 40…100 кэВ. При взаимодействии электронов с образцом рассеяние происходит под действием электростатического потенциала атома, который создается ядром и электронной оболочкой. По электронограмме можно проследить распределение потенциала решетки, максимумы которого соответствуют атомным номерам. По сравнению с рентгеновскими лучами рассеяние электронов слабее зависит от атомного номера. Поэтому обнаруживать легкие атомы в присутствии тяжелых легче. Однако атомы с близкими атомными номерами различать также трудно. Необходимо учитывать и то, что под действием электронного излучения вещество может увеличить степень кристалличности [1]. Электронная дифрактометрия позволила установить, что частицы отличаются друг от друга по составу и структуре. Крупные частицы имеют структуру магнетита и шпинели (Fe, Mn)O×Fe2O3, а более мелкие состоят из кристаллов сложного силиката вида К–Na–Мn–Si–О. можно утверждать, что для получения полной информации о структуре и составе сварочного аэрозоля необходимо комплексное использование различных методов анализа, дополняющих друг друга: электронной, атомно-эмиссионной и инфракрасной спектроскопии – для изучения типов и энергии химической связи элементов, а также молекулярного состава аэрозолей, рентгеновской и электронной дифракции – для изучения типов кристаллических решеток, электронного парамагнитного резонанса и спектроскопии комбинационного рассеяния – для исследования соединений аэрозоля непосредственно в процессе сварки. Кроме того, установлено, что марка стали, а, следовательно, и её состав, влияют на содержание вредных компонентов в сварочном аэрозоле. В частности, при использовании стали марки 30 ХГСА, используемой при сварке горношахтного оборудования, содержание вредных компонентов в СА значительно выше, чем при сварке конструкционных сталей марок Ст1КП2, ВСт3ГПС, БСт2ПС, 09Г2С, что и представляет собой проблему, требующую всестороннего рассмотрения.

Таким образом, результаты электронной и рентгеновской дифрактометрии дополняют друг друга.

К резонансным методам относятся электронный парамагнитный резонанс (ЭПР) и ядерный магнитный резонанс (ЯМР). С помощью метода ЭПР исследуют парамагнитные вещества. Каждое вещество имеет свою резонансную частоту поглощения энергии. В сварочных аэрозолях могут образовываться парамагнитные соединения марганца железа, свободные радикалы и др. парамагнетики. Изучение ЭПР-спектров можно проводить непосредственно в момент сварки или сразу после нее при отсасывании аэрозоля в рабочую часть спектрометра. В этом случае вероятность изменения структуры неустойчивых соединений уменьшается.

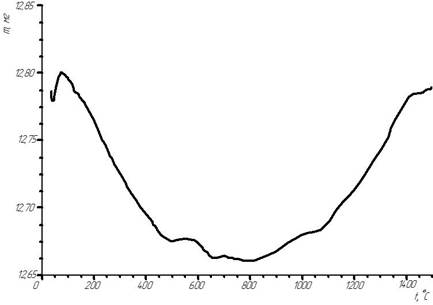

К методам изучения структуры сварочных аэрозолей можно также отнести масс-спектральный и термохимический. Однако при использовании последних в процессе исследования возможно разрушение образца и изменение его структуры, что крайне нежелательно. На базе НАЦ ТПУ были исследованы образцы сварочного аэрозоля при сварке горношахтного оборудования с помощью совмещённого ТГА/ДСК/ДТА анализатора SDT Q600, который позволяет одновременно регистрировать изменение массы образца и процессы, сопровождающиеся выделением или поглощением тепла. В приборе применена система продува с автоматическим переключением двух газов в процессе анализа. Прибор обеспечивает высокую чувствительность к малым количествам выделяющихся газов. Установлено (рис. 2), что образцы аэрозоля при повышении температуры от 50 до 1500 °С претерпевают изменения, характеризующиеся потерей массы до 800 °С и её дальнейшим ростом до первоначальной величины, образец при этом спекается. Механизм происходящих превращений требует дальнейших более подробных исследований.

Рис.2. Результаты термогравиметрического анализа сварочного аэрозоля, полученного при сварке горношахтного оборудования

Выводы

Таким образом, можно утверждать, что для получения полной информации о структуре и составе сварочного аэрозоля необходимо комплексное использование различных методов анализа, дополняющих друг друга: электронной, атомно-эмиссионной и инфракрасной спектроскопии – для изучения типов и энергии химической связи элементов, а также молекулярного состава аэрозолей, рентгеновской и электронной дифракции – для изучения типов кристаллических решеток, электронного парамагнитного резонанса и спектроскопии комбинационного рассеяния – для исследования соединений аэрозоля непосредственно в процессе сварки. Кроме того, установлено, что марка стали, а, следовательно, и её состав, влияют на содержание вредных компонентов в сварочном аэрозоле. В частности, при использовании стали марки 30 ХГСА, используемой при сварке горношахтного оборудования, содержание вредных компонентов в СА значительно выше, чем при сварке конструкционных сталей марок Ст1КП2, ВСт3ГПС, БСт2ПС, 09Г2С, что и представляет собой проблему, требующую всестороннего рассмотрения.

Рецензенты:

Сапожков С.Б.., д.т.н., доцент, заведующий кафедрой естественно-научного образования Юргинского технологического института (филиал) ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Юрга.

Петрушин С.И., д.т.н., профессор кафедры технологии машиностроения Юргинского технологического института (филиал) ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г.Юрга.