Введение

Генерализованные заболевания пародонта клинически проявляются прогрессирующей резорбцией альвеолярного отростка, образованием патологических десневых и костных карманов, а также функциональной перегрузкой зубов [1, 7, 5]. Поражение опорно-удерживающих структур пародонта нарушает биомеханику отдельных зубов и/или зубного ряда в целом. Одной из основных задач ортопедической стоматологии на этапах лечения пациентов с генерализованным пародонтитом является шинированние зубов в группы. Цель таких мероприятий – перераспределение нагрузки между зубами при помощи шинирующих аппаратов разных конструкций, которые должны иметь высокую долговременную прочность в условиях функциональной нагрузки [3]. С клинической точки зрения решающее значение в обеспечении длительного срока эксплуатации шинирующих аппаратов имеет прочность самого материала, из которого изготовлена шина. В свою очередь, прочность материалов для лабораторного изготовления шин определяется их физико-механическими свойствами. На сегодняшний день в качестве конструкционных материалов для изготовления шинирующих аппаратов чаще всего используют композитные материалы с различными вариантами их армирования [3]. Такие конструкции легко изготавливаются в полости рта пациентов врачом-стоматологом, но при этом имеют ряд недостатков. Одним существенным из них является короткий срок эксплуатации и невозможность использования для постоянного долговременного шинирования [3, 2]. Композитные шинирующие аппараты, изготовленные лабораторным путем, имеют на порядок более длительный срок эксплуатации по сравнению с конструкциями прямого изготовления в ротовой полости. Постепенное замещение технологией CAD/CAM мануальных технологий изготовления зубных протезов позволяет использовать в качестве конструкционных материалов керамические композиты, такие как диоксид циркония или алюминия [2]. Для изучения возможности их применения в ортопедическом лечении пациентов с генерализованным пародонтитом нужны дополнительные научные исследования физико-механических свойств шин и шин-протезов, изготовленных из диоксида циркония и других современных материалов [2, 4]. Лабораторные механические испытания современных стоматологических материалов, предназначенных для изготовления ортопедических шин, проводятся в согласовании со стандартами ГОСТ (в основном Р51202-98), а также международными стандартами ISO, Европейскими стандартами (EN) [3, 4]. Эти исследования сложны, требуют изготовление образцов очень правильной прямоугольной формы, что достаточно сложно, а результаты их зависят от ряда факторов. К таким факторам относят способ обработки образцов, метод тестирования и условия их проведения, а данные, полученные от такого тестирования, являются условными и сложно воспроизводимыми в других лабораториях. Альтернативой вышеобозначенным методам исследования физико-механических свойств шин и шин-протезов, изготовленных из различных материалов, являются неразрушающие методики, в числе которых метод индентирования. Для композитных материалов и модифицированной керамики показатели трещиностойкости и твердости – наиболее клинически значимые параметры, для изучения которых с высоким уровнем точности и воспроизводимости полученных результатов можно применить метод индентирования. Метод отличается оперативностью, использованием несложного оборудования и простой методикой исследования. Международный стандарт ISO 14577 в этих исследованиях выделяет три диапазона: макро, микро и нано [3, 4]. Наиболее интересными, учитывая неразрушающую методику исследования готовых к использованию конструкций шинирующих аппаратов, являются микро и нано уровни индентирования. Таким образом, актуальной задачей является разработка современных методик неразрушающего исследования физико-механических свойств материалов, применяемых в стоматологии для изготовления шинирующих аппаратов и готовых изделий из них (контроль прочности готовой конструкции).

Цель исследования – определить наиболее рациональные материалы для лабораторного изготовления шинирующих аппаратов пациентам с генерализованным пародонтитом путем изучения их физико-механических свойств усовершенствованными методиками наноиндентирования.

Материал и методы исследования

Изучение физико-механических свойств материалов для изготовления шинирующих конструкций проводили путем наноиндентирования. Для этого мы подготовили 14 групп материалов (по восемь однотипных образцов в каждой группе), которые прошли весь цикл технологических этапов по изготовлению шинирующих аппаратов. Зона исследования поверхности образцов была подвергнута шлифованию и полировке. Всего было исследовано 14 разновидностей следующих материалов: DD Bio ZX² (1 группа); DD Bio ZW 3Y TZP – A (2 группа); VITA In – Ceram YZ (3 группа); IPS e.max (4 группа); Yamakin Luna – Wing, Hard (5 группа); Yamakin Luna – Wing, Enamel (6 группа); Yamakin Luna – Wing, Translucent (7 группа); Сплав Ti - 6Al – 4V ELI (8 группа); Сплав Ti Grade 4 (9 группа); VITA ENAMIC (10 группа); BelleGlass Enamel (11 группа); BelleGlass (12 группа); Visio.lign (13 группа); Bio Dentaplast (14 группа).

Образцы материалов для изготовления шинирующих аппаратов были исследованы нами методом наноиндентирования, а также при помощи разработанного нами метода динамического сканирования поверхности исследуемых образцов индентором. Для динамического сканирования поверхности индентором нами был усовершенствован прибор нанотвердомер «Микрон-Гамма» [6], а также индентор и программное обеспечение к прибору. Такой комплекс инноваций позволил разработать и впервые на практике применить метод динамического сканирования поверхности образцов индентором с пьезодатчиком акустической эмиссии. Предложенный метод динамического сканирования поверхности образцов базируется на непрерывной регистрации сопротивления движению индентора по поверхности образца материалов с плавно нарастающей и спадающей нагрузкой на индентор. Регистрация моментов хрупкого разрушения и скалывания поверхности (нанотвердомером с пьезоэлектрическим датчиком акустической эмиссии) сопровождается скачками тангенциальной силы и акустической эмиссии, что позволяет регистрировать:

- момент хрупкого разрушения поверхности;

- функциональную трещиностойкость.

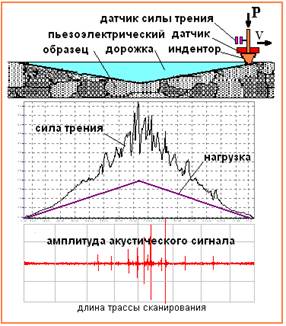

Рис. 1. Графическое отображение принципа действия разработанного метода динамического сканирования поверхности исследуемых образцов шинирующих аппаратов из разных материалов.

На рис. 1 представлена схема, которая объясняет суть предложенного метода динамического сканирования. Индентор с тангенциальным датчиком (датчиком тангенциальной силы) и пьезодатчиком акустической эмиссии сканирует поверхность с постоянной скоростью (V). При этом нагрузка (Р) на индентор плавно и равномерно растет до половины пути, а затем плавно спадает в другой половине пути. В момент достижения критической нагрузки хрупкого разрушения поверхности или скалывания происходит резкий скачок тангенциальной силы, что сопровождается всплеском акустического сигнала. Нагрузка, соответствующая разрушению поверхности образца материалов, характеризует его прочность, «хрупкость» и трещиностойкость. Для достижения цели и задач исследования регистрировали акустический сигнал с пьезодатчика акустической эмиссии и сигнал с датчика тангенциальной силы. Полученный результат представлен в виде временных зависимостей силы трения, тангенциальной силы, нагрузки на индентор, амплитуды акустического сигнала и длины трассы сканирования (микрофотографии трассы) в одинаковом масштабе. Полученные данные сведены в таблицу и обработаны математически с применением статистических методов проверки достоверности полученных данных. Статистическую обработку полученных результатов проводили на персональном компьютере, используя программное обеспечение Microsoft Excel и Statistica.

Результаты исследования и их обсуждение

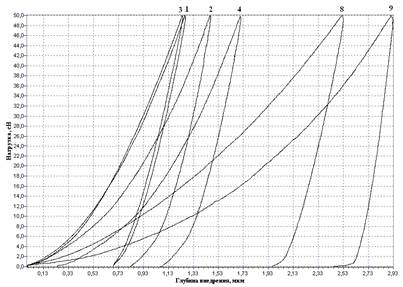

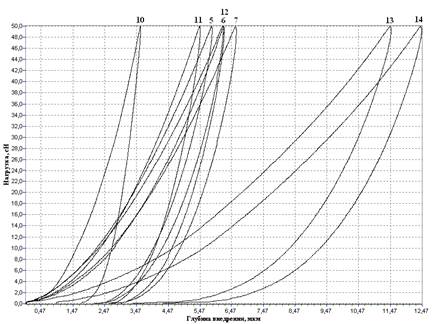

Согласно цели исследования, нами проведено индентирование 14 групп образцов конструкционных материалов (по восемь одинаковых образцов в каждой группе). Для иллюстрации результатов исследований твердости образцов и модуля Юнга методом наноиндентирования на рисунках 2 - 3 приведены наиболее характерные для каждой группы материалов их диаграммы нагружения. Номера диаграмм соответствуют номерам исследуемых групп образцов конструкционных материалов (рис. 2-3).

Рис. 2. Диаграммы нагружения с распределением твердости по образцам 1, 2, 3, 4, 8, 9 групп.

Рис. 3. Диаграммы нагружения с распределением твердости по образцам 5, 6, 7, 10, 11, 12, 13, 14 групп.

Полученные методом наноиндентирования параметры твердости и модуля Юнга 14 групп исследованных образцов сведены в таблицу.

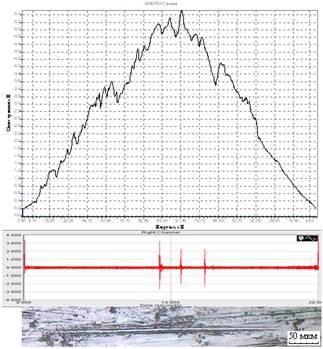

Кроме этого, при проведении динамического сканирования индентором получены диаграммы сканирования и осциллограммы акустической эмиссии исследованных образцов. В результате этого исследования получен прочностной портрет поверхности образцов, определена нагрузка хрупкого разрушения и сила трения. В качестве примера на рисунке 4 приведены график зависимости силы трения, тангенциальной силы от нагрузки, осциллограмма акустической эмиссии и микрофотография трассы сканирования, наиболее характерные для 1 группы материалов для изготовления шинирующих аппаратов.

Рис. 4. Результаты динамического сканирования индентором образца из 1 группы материалов.

На рисунке 4 показана трасса динамического сканирования длинной 450 мкм и диаграмма ультразвуковой эмиссии, которая отображает переход пластической деформации в хрупкую образца из 1 группы материалов.

Нагрузку, при которой происходит переход пластического деформирования в хрупкое разрушение трассы сканирования, регистрировали по скачкообразному изменению силы трения, тангенциальной силы, по всплескам сигнала акустической эмиссии и по характерным сколам на микрофотографии трассы сканирования.

Полученные данные динамического сканирования сведены в таблицу и обработаны математически с применением статистических методов проверки достоверности полученных данных.

Таблица

Результаты наноиндентирования и динамического сканирования индентором поверхностей 14 групп образцов из различных материалов

|

Группа образцов материалов |

Микро- твердость, Н, (GPa) |

Модуль Юнга, Е, (GPa) |

Нагрузка хрупкого разрушения, P, (sN) |

Тангенциальная сила F, (sN) |

|

M±m |

M±m |

M±m |

M±m |

|

|

1 гр., (n=8) |

21,4±1,2 |

232,0±7,05 |

96±3,03 |

5,3±0,5 |

|

2 гр., (n=8) |

15,9±2,1 |

190,0±10,03 |

57±2,01 |

5,5±0,5 |

|

3 гр., (n=8) |

22,0±0,5 |

228,0±5,01 |

95±3,02 |

6,0±0,6 |

|

4 гр., (n=8) |

8,3±1,1 |

72,8±3,51 |

82±3,01 |

6,3±0,6 |

|

5 гр., (n=8) |

0,9±0,2 |

11,8±0,6 |

- |

11,0±0,5 |

|

6 гр., (n=8) |

0,79±0,05 |

11,4±0,05 |

- |

11,0±0,5 |

|

7 гр., (n=8) |

0,7±0,1 |

10,9±1,04 |

- |

11,1±0,1 |

|

8 гр., (n=8) |

4,3±0,5 |

105,0±4,2 |

- |

12,01±0,1 |

|

9 гр., (n=8) |

2,9±0,3 |

144,0±9,2 |

- |

14,02±0,1 |

|

10 гр., (n=8) |

2,4±0,1 |

34,0±0,7 |

- |

10,01±0,1 |

|

11 гр., (n=8) |

0,9±0,1 |

14,0±1,1 |

- |

16,01±0,1 |

|

12 гр., (n=8) |

0,74±0,01 |

12,5±0,1 |

- |

8,50±0,1 |

|

13 гр., (n=8) |

0,3±0,02 |

6,4±0,3 |

- |

8,30±0,1 |

|

14 гр., (n=8) |

0,21±0,01 |

3,5±0,1 |

- |

14,02±0,1 |

Примечание: различия между показателями считали достоверными при р<0,05.

Из вышеприведенных данных установлены определенные закономерности для 1-4 групп материалов. В начале сканирования при субмалых нагрузках происходит упругая деформация, при которой отсутствует видимый след. По мере нарастания нагрузки упругая деформация переходит в пластическую, где след – без видимых трещин и разрушений. При этом сила трения, тангенциальная сила пропорционально увеличиваются, а звуковой сигнал – на уровне шумов. По мере дальнейшего нарастания нагрузки, пластическая деформация скачкообразно переходит в хрупкое разрушение, при котором резко увеличиваются сила трения, тангенциальная сила, амплитуда акустического сигнала, и видны следы хрупкого разрушения на микрофотографии. Для групп материалов с 5 по 14 характерные всплески акустического сигнала, сопровождающие хрупкое разрушение, не были зарегистрированы. Соответственно, эти материалы обладают высокими прочностными характеристиками и не подвержены хрупкому разрушению при данных условиях сканирования.

Таким образом, нагрузка, при которой происходит хрупкое разрушение материала, сопровождающееся скачкообразным изменением акустического сигнала и тангенциальной силы, является важной характеристикой прочностных свойств материала. Для 1-4 групп керамических материалов этот параметр был наибольшим и находился в диапазоне от 57±2,01 до 96±3,03 (P, sN). В то же время абсолютная величина тангенциальной силы (силы сопротивления движению индентора) и ее колебания относительно среднего значения характеризуют усредненную прочность поверхностного слоя на трассе сканирования, разброс и неоднородность прочностных свойств материалов для изготовления шин. Достоверно меньшим (р<0,05) разбросом прочностных свойств обладали образцы из диоксида циркония в 1 группе материалов – тангенциальная сила F=5,3±0,5 (sN) в сравнении с остальными группами. Такая величина параметра говорит о выраженной однородности материала, отсутствии зернистости структуры, высокой сопротивляемости процессу износа и усталости материала.

Таким образом, в процессе эксперимента были определены основные физико-механические свойства образцов материалов для изготовления конструкций шинирующих аппаратов. Лучшими конструкционными материалами для изготовления шинирующих аппаратов среди исследованных нами являются материалы 1 и 3 групп, которые по твердости, модулю упругости, величине нагрузки хрупкого разрушения и функциональной трещиностойкости были наилучшими (р<0,05) среди остальных групп.

Выводы:

1. Предложенная авторская модификация нанотвердомера «Микрон-Гамма», индентора и программного обеспечения к ним позволяет проводить неразрушающим способом изучение образцов материалов для изготовления стоматологических конструкций по параметрам: твердость, модуль Юнга, нагрузка хрупкого разрушения, функциональная трещиностойкость, тангенциальная сила, характеризующая разброс и неоднородность прочностных свойств материалов.

2. На основании обработки и анализа полученных экспериментальных данных установлено, что диоксид циркония в 1 и 3 группах материалов по параметрам микротвердости (Н=22,0±0,5GPa), модулю Юнга (Е=232,0±7,05 GPa), нагрузке хрупкого разрушения (P=96±3,03 sN) и тангенциальной силе на трасе сканирования (F=5,3±0,5 sN) достоверно (р<0,05) превышают параметры остальных групп материалов. Исходя из данных эксперимента, диоксид циркония является оптимальным вариантом конструкционного материала для изготовления шинирущих аппаратов пациентам с генерализованным пародонтитом, обладающим повышенными параметрами прочности и функциональной трещиностойкости.

3. Среди исследованных композитных материалов для методики изготовления шинирующих аппаратов непрямым способом с использованием технологии CAD/CAM лучшим является материал из 10 группы (Н=2,4±0,1 GPa). Этот материал достоверно превышал (р<0,05) по всем физико-механическим параметрам остальные исследованные группы материалов с композитами. Для мануального лабораторного изготовления шинирующих аппаратов лучшими из композитных материалов являются 5 группа (Н=0,9±0,2 GPa) и 11 группа (Н=0,9±0,1 GPa), которые между собой достоверно не отличались по показателю микротвердости (р>0,05).

Рецензенты:

Максюков С.Ю., д.м.н., заведующий кафедрой стоматологии №2, декан стоматологического факультета ГБОУ ВПО «Ростовский государственный медицинский университет» Минздрава России, г. Ростов-на-Дону.

Калашников В.Н., д.м.н., главный врач МБУЗ « Стоматологическая поликлиника» г. Ростова-на-Дону», главный внештатный специалист по стоматологии Управления здравоохранения г. Ростова-на-Дону.