Разработана технология изготовления рабочих валков холодной прокатки с применением плазменной наплавки активного слоя. Технологический процесс изготовления валка состоит из предварительной механической обработки заготовки валка под наплавку, наплавки рабочего слоя, высокотемпературного отпуска, окончательной чистовой механической обработки, контроля качества. Основа валка изготавливается из стали 30ХГСА по ГОСТ 4543-71. Наплавка рабочего слоя осуществляется инструментальными сталями (Р2М9, Р3М2, Р5М5, Р18 и т.д.). Твердость наплавленного металла составляет 55-57 HRC. Последующий высокотемпературный отпуск применяется для полного превращения остаточного аустенита и повышения вторичной твёрдости направленного рабочего слоя. Твёрдость поверхностного слоя после такой термообработки 62- 64 HRC.

Целью работы является определение напряженного состояния в рабочих валков холодной прокатки, изготовленных по описанной выше технологии. Для определения остаточных напряжений в валках холодной прокатки применяют расчетные; экспериментальные неразрушающие; экспериментальные разрушающие [1]. Применение расчетных методов ограничивается отсутствием многих экспериментальных данных, учитывающих специфику процесса наплавки.

Для определения остаточных напряжений в наплавленных валках с высокой поверхностной твердостью выбран метод канавки, разработанный О.Н. Михайловым [2]. Определение остаточных напряжений методом канавки основано на перераспределении напряжений из основных в новые вблизи концентратора. В качестве концентратора выбрана одна неглубокая прямолинейная канавка. Метод канавки предназначен для определения остаточных напряжений в поверхностном слое исследуемого объекта.

В технологической части метод чрезвычайно прост, так как одна канавка любой длины легко и быстро наносится вулканитовым кругом. Просты и расчетные формулы. На темплете, представляющим собой диск, вырезанный из валка, по радиусу наносят на фрезерном станке вулканитовым кругом 200×0,8×32 мм канавку. Датчиками, расположенными по обе стороны канавки, измеряют возникающие упругие деформации. На основе полученных экспериментальных данных расчетным путем легко определяются радиальные, тангенциальные и осевые компоненты объемного остаточного напряженного состояния в валке.

Для дисков тангенциальные напряжения рассчитываются с использованием метода канавки по формуле с учетом конкретных размеров и формы канавки [2]:

![]() , (1)

, (1)

где D0. i-j = D0i-D0j, D0i и D0j – дополнительные деформации, измеренные в тангенциальном направлении при глубинах hi и hj канавки, выраженные в делениях реохорда измерителя деформаций АИДа;

Vi и Vj – коэффициенты чувствительности метода канавки, определяемые для данного датчика при конкретном его расположении относительно канавки глубиной hi и hj с использование зависимости представленной в работе [4];

![]() =10-5 – чувствительность прибора;

=10-5 – чувствительность прибора;

E – модуль упругости наплавленного металла.

В отличие от метода [2], где резка осуществляется абразивным кругом, канавку в работе [3] предложено наносить электроискровым способом. Универсальный электроэрозионный копировально-прошивочный станок марки 4Г21М позволяет наносить канавку заданной ширины и глубины. Нанесение канавки электроискровым способом в керосине позволяет по сравнению с абразивной резкой существенно (на порядок) уменьшить зону термического влияния. Предварительно до начала экспериментов отработали режимы резки и проверили влияние керосина на работоспособность датчиков сопротивления в течение трех суток. Статистически значимых отклонений не обнаружено.

Деформации измеряли автоматическим прибором АИД-4. Использовали проволочные датчики сопротивления 2ПКБ-10-200 с базой 10 мм. Датчики наклеивали, согласно инструкции по наклейке тензорезисторов типа 2ПКБ на поверхности металлов и их сплавов, клеем БФ-2 ГОСТ 12172-72. С помощью выводных планок датчики присоединяли через многоточечный переключатель к измерителю деформаций и производили начальный замер. Канавку шириной до 0,4 мм наносили латунной проволокой марки Л62 диаметром 0,2 мм. Деформации измеряли при глубинах канавки 1, 2, 4, 6 и 8 мм.

Нанесение канавки электроискровым способом позволяет увеличить чувствительность метода, которая возрастает в случае приближения датчика к кромке. Оптимальным расстоянием датчика от канавки, нанесенной абразивным кругом, является 2,0-2,5 мм [2]. С приближением датчика к канавке быстро возрастает влияние наклепа от нанесения канавки. При электроэрозионной обработке зона наклепа не превышает 40–60 мкм, что позволяет уменьшить расстояние приклейки датчика от канавки до 1–1,5 мм.

В работе [3] остаточные напряжения в направленных валках определяли методом канавки, наносимой электроэрозионным способом. Диски из наплавленных рабочих валков холодной прокатки вырезали на станке абразивной резки. С целью уменьшение влияния термического цикла при резке с каждой стороны диска оставляли пропуск 2–3 мм, удаляемый последующей шлифовкой с обильным охлаждением. Толщина диска, траектория разгружающей канавки, база тензодатчиков и схема их расположения соответствуют рекомендациям авторов метода. Остаточные напряжения в диске определялись предварительно вдоль трех радиальных канавок, расположенных под углом 120 градусов друг к другу.

Сопоставление результатов измерений по трем канавкам позволило оценить осесимметричность остаточного напряженного состояния. После установления осесимметричности в дальнейшем ограничивались, согласно рекомендациям работы [2], одной канавкой, наносимой вдоль диаметра диска. Число экспериментальных точек при такой схеме размещения датчиков на диске диаметром около 100 мм может достигать 40. Модуль упругости наплавленного металла принимали равным 22,1×10-4 МПа. Полученные данные обрабатывали по специально разработанной программе.

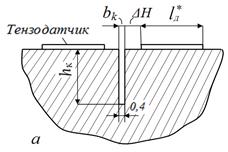

Рисунок 1 – Форма и размеры канавки, нанесенной электроэрозионным способом проволочным ( а) и пластинчатым (б) электродами

В дальнейшем методика была усовершенствована [4], так как электроэрозионная резка проволокой нетехнологична и малопроизводительна. Для устранения этих недостатков предложено канавку наносить медным пластинчатым электродом толщиной 0,6…0,8мм. При замене проволочного электрода на пластинчатый прямоугольная канавка в результате электроэрозионного износа приобретает форму конической.

Исследовано влияние замены электрода и формы канавки на чувствительность метода и точность определения остаточных напряжений. Тангенциальные напряжения по методу канавки рассчитываются по формуле (1) с учетом конкретных размеров и формы канавки.

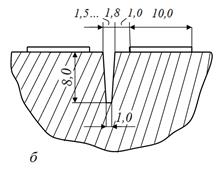

В формуле (1) Vi и Vj – коэффициенты чувствительности метода канавки, определяемые для данного датчика при конкретном его расположении относительно канавки, глубиной hi и hj по формуле (2) [2]:

(2)

(2)

где bki – ширина канавки; ΔH – расстояние от края канавки до тензодатчика и длина тензодатчика.

Анализ зависимостей (1) и (2) при конкретных размерах канавки показывает, что чувствительность метода канавки, нанесенной пластинчатым электродом, возрастает примерно в 2 раза. Форма канавки при правильно выбранных параметрах электроэрозионной резки остается прямолинейной и существенного влияния на показания тензодатчика не оказывает. Результаты расчетов были подтверждены при экспериментальном определении остаточных напряжений в дисках, вырезанных из наплавленных прокатных валков.

Процесс электроэрозионной резки медным пластинчатым электродом более технологичен, чем проволокой, и позволяет повысить чувствительность и точность замера остаточных напряжений в наплавленных деталях за счет учета конкретных размеров канавки в программе расчета.

Остаточные напряжения исследуются в средней части бочки, удаленной от торцов не менее чем ее диаметр. Диск для исследований толщиной 20 мм вырезается из средней части бочки валка абразивной резкой или на токарном станке. С целью уменьшение влияния термического цикла при резке с каждой стороны диска необходимо оставлять припуски, что можно исключить, применив анодно-механическую резку в рабочей жидкости на станке модели 4840. Станок анодно-механический ленточный отрезной модели 4840 предназначен для разрезки заготовок из коррозионно-стойких, жаропрочных и других труднообрабатываемых токопроводящих материалов и сплавов. Анодно-механическая резка осуществляется в рабочей жидкости, состоящей из растворимого стекла натриевой или калиевой селитры и воды с удельным весом 1,28 - 1,32 г/см3.

Суммируя вышеприведенные исследования, методика определения остаточных напряжений в наплавленных валках, обладающих высокой твердостью методом канавки, состоит из следующих основных операций:

- вырезка диска из средней части бочки валка анодно-механической резкой;

- подготовка поверхности диска шлифовкой и полировкой;

- наклейка тензодатчиков и сборка измерительной схемы;

- нанесение прямолинейной канавки электроэрозионной резкой медным пластинчатым электродом на различных глубинах;

- измерение дополнительных деформаций в тангенциальном направлении при глубинах hi и hj канавки;

- расчет тангенциальных напряжений в диске по формуле метода канавки [2];

- расчет компонентов остаточного напряженного состояния в целом в валке по уравнениям метода канавки[2].

По усовершенствованной методике в работе было определено напряженное состояние в наплавленных валках холодной прокатки, изготовленных по описанной выше технологии.

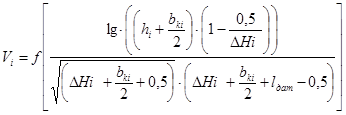

На рисунке 2 представлена эпюра тангенциальных напряжений в диске, полученная на основе обработки результатов по девяти дискам, вырезанным из трех наплавленных валков стана холодной прокатки диаметром 100 мм.

Рисунок 2 – Эпюра тангенциальных остаточных напряжений в диске (r – расстояние от центра валка до тензодатчика)

Видно, что в наплавленном слое наблюдается достаточно высокий уровень сжимающих напряжений, достигающих значений 500–550 МПа вблизи поверхности. На расстоянии, соизмеримом с толщиной направленного слою (примерно 10мм), сжимающие напряжения переходят в растягивающие. Максимальная величина растягивающих тангенциальных напряжений в основном металле достигает 200 МПа.

По экспериментальной эпюре распределения тангенциальных напряжений в диске провели расчет компонентов остаточного напряженного состояния в целом в валке [2] по уравнениям

σr0= σrн - σrд; (3)

σθ0= σθн - σθд; (4)

σz0= σzн - σzд; (5)

где σr, σθ, и σz – соответственного радиальные, тангенциальные и осевые напряжения; индексы «н» относятся к напряжениям в диске, «0» – к напряжениям в целом валке, «д» – к дополнительным напряжениям. Неизвестные, входящие в эти уравнения, определялись по соответствующим формулам из работы [2].

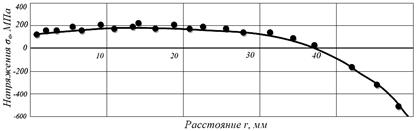

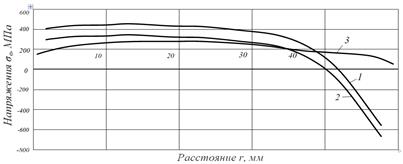

На рисунке 3 приведены характерные эпюры остаточных напряжений для партии наплавленных рабочих валков. Закон изменения осевых и тангенциальных напряжений в валке соответствует распределению тангенциальных в диске с максимальным значением сжимающих напряжений около 700 МПа.

Рисунок 3 – Распределение объемных напряжений по сечению наплавленного валка

Характерен достаточно плавный переход сжимающих напряжений в наплавленном слое к растягивающим напряжениям в основе валка. Максимальные растягивающие напряжения расположены в основном металле на глубине около 30 мм от поверхности и равны σz=480 МПа; σθ=400 МПа; σr=240 МПа. Такое распределение остаточных напряжений в наплавленных валках можно, по-видимому, объяснить особенностями технологий их изготовления и, в первую очередь, применением многослойной плазменной наплавки и высокотемпературного отпуска. Как известно, создание в поверхностном слое сжимающих напряжений, обеспечение достаточно плавного перехода их в растягивающие и предотвращение образования резкого пика растягивающих напряжений, реализованное в технологическом процессе изготовления наплавленных валков, способствует повышению их долговечности [1].

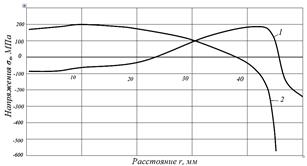

На рисунке 4 приведена эпюра тангенциальных остаточных напряжений в рабочих валках холодной прокатки, изготовленных с применением наплавки (1) и изготовленных по традиционной технологии с применением закалки из стали 9Х. (2) [5]. Как видно из приведенных данных, напряженное состояние в наплавленных валках более благоприятное для их работоспособности, чем изготовленных по традиционной технологии. В закаленных валках наблюдается резкий пик перехода сжимающих напряжений в растягивающие, что, как известно [1], неблагоприятно сказывается на их работоспособности.

Рисунок 4 – Эпюра тангенциальных остаточных напряжений в рабочих валках холодной прокатки

Опытно-промышленные партии наплавленных валков при испытаниях показали повышенную (в 1,5 – 2,0 раза) износостойкость. Повышение износостойкости наплавленных валков можно объяснить наличием в структуре мелкодисперсных карбидов М6С, МС, а также созданием благоприятного напряженного состояния и сжимающих напряжений в поверхностном слое.

Выводы

1. Для определения величины и характера распределения остаточных напряжений в наплавленных рабочих валках холодной прокатки с высокой твёрдостью активного слоя (55–64 HRC) возможно использование метода канавки, наносимой с помощью электроэрозионной резки медным пластинчатым электродом, при этом диски для исследований из наплавленного валка вырезаются анодно-механической резкой.

2. Повышение износостойкости наплавленных валков можно объяснить наличием в структуре мелкодисперсных карбидов М6С, МС, а также созданием благоприятного напряженного состояния и сжимающих напряжений в поверхностном слое.

Рецензенты:

Сапожков С.Б., д.т.н., профессор заведующий кафедрой естественно-научного образования Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга.

Гизатулин Р.А., д.т.н., профессор кафедры металлургия черных металлов Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга.