Введение

В мировой строительной науке в последние годы возрос интерес к проблеме создания малоэнергоемкой альтернативы портландцемента на основе вяжущих щелочной активации. Во многих странах ведется разработка и исследование таких вяжущих на базе неорганического сырья: шлаков, зол, термически активированных каолинов, полевошпатных и других пород [5; 6]. Для описания механизма структурообразования таких материалов и прогнозирования их эксплуатационных свойств J. Davidovits [6] предложил применить концепцию геополимеризации, а для самих материалов использовать термин «геополимер». Использование этого термина основано на том, что некоторые природные и искусственные минералы алюмосиликатного состава после растворения в щелочных растворах образуют трехмерные полимерные структуры. Получаемые после полимеризации материалы обладают характеристиками, достаточными для использования в строительстве, автомобильной, авиационной и других отраслях [5].

Для получения вяжущих щелочной активации рекомендуется применять изверженные горные породы [7], однако они имеются не во всех регионах мира. Установлено [1; 2], что за счет комплексной щелочной активации измельченных глубинных горных пород можно получать вяжущие без термической обработки сырья. Свойства таких вяжущих зависят от состава горных пород и используемых модификаторов твердения [4]. В твердении исследуемых вяжущих важную роль играют процессы геополимеризации [3], однако кроме них на свойства вяжущих большое влияние оказывают и другие механизмы структурообразования [8].

Вяжущие на основе магматических горных пород характеризуются высоким энерго- и ресурсосберегающим потенциалом, так как для их производства могут быть использованы многотоннажные дисперсные отходы добычи и переработки нерудных и рудных полезных ископаемых: отсевы дробления щебня, хвосты рудообогащения и др.

Активация магматических горных пород только щелочами не позволяет получить вяжущее с достаточно высокой прочностью и водостойкостью [7]. Для повышения технико-строительных характеристик вяжущего необходимо использовать модифицирующие добавки. Была исследована эффективность влияния комплексного активатора твердения, включающего силикат и гидроксид натрия и добавки доменного шлака, на свойства геополимерных вяжущих, твердеющих в различных условиях.

Материалы и методы исследования

В качестве основного компонента вяжущего применяли измельченные до удельной поверхности 340…350 м2/кг (по прибору ПСХ-2) магматические горные породы – граниты Павловского и Хребетского месторождений, дацит и габбро-диабаз Круторожинского месторождения, а в качестве модифицирующей добавки – доменный гранулированный шлак Новолипецкого металлургического комбината с удельной поверхностью 380 м2/кг.

В качестве активатора использовались: NaOH и натриевое жидкое стекло с Мс=2,7, плотностью 1,47 г/см3. В первоначальных составах (табл. 1 и рис. 1) соотношение силиката натрия и гидроксида натрия составляло 4,5:1 при отношении раствора к твердому материалу, равном 0,4.

При исследованиях влияния дозировки силиката натрия и гидроксида натрия (табл. 2, рис. 2 и 3) на свойства вяжущего содержание этих компонентов в опытах варьировалось в интервалах 10…20 и 2…6% соответственно. Соотношение активизирующего раствора и вяжущего составляло 0,32.

Для получения вяжущего измельченные магматические горные породы смешивались в сухом виде с добавкой шлака и затворялись раствором щелочного активатора. Из полученной смеси формовались образцы 20×20×20 мм, которые твердели в нормальных условиях, а также при различных режимах тепловой обработки (ТО). ТО проводилась в сухих и во влажных условиях по режиму: подъем температуры – 3 часа, изотермическая выдержка – 6 часов при температурах 60, 80 и 100 °C с последующим остыванием в течение 8…10 часов.

Оценивались основные свойства вяжущих – прочность при сжатии по методике ГОСТ 310.4–76, коэффициент водостойкости и водопоглощение по ГОСТ 12730.3–78. Водостойкость геополимерных вяжущих оценивалась по коэффициенту размягчения Кр. Для определения коэффициента размягчения затвердевшие образцы выдерживались в воде в течение 60 сут. Коэффициент размягчения рассчитывается как отношение прочности насыщенного водой образца к прочности образца в сухом состоянии Кр=Rнас/ Rсух, где Rсух и Rнас – прочность при сжатии образцов в сухом состоянии и после насыщения водой соответственно.

Результаты исследования и их обсуждение

Результаты исследования разработанных свойств вяжущих на основе магматических горных пород в зависимости от вида горной породы, условий твердения и присутствия добавки шлака в количестве 25% приведены в табл. 1 и на рис. 1.

Таблица 1 – Прочность геополимерных вяжущих без добавки шлака после тепловой обработки

|

Условия твердения |

Основа вяжущего |

||||

|

Гранит Хребетский |

Гранит Павловский |

Дацит |

Габбро-диабаз |

||

|

Сухой прогрев |

60 °C |

0,3 |

0,8 |

23,8 |

0,4 |

|

80 °C |

33,0 |

32,8 |

40,8 |

26,8 |

|

|

100 °C |

53,1 |

48,6 |

48,4 |

43,2 |

|

|

Тепловлаж-ностная обработка |

60 °C |

0 |

0 |

0 |

0 |

|

80 °C |

5,0 |

6,5 |

2,5 |

3,5 |

|

|

100 °C |

10,8 |

8,2 |

5,8 |

7,7 |

|

Экспериментом установлено, что измельченные горные породы с комплексным активатором без прогрева не твердеют. Прогрев при 60 °C является для всех горных пород, кроме дацита, недостаточным воздействием на вяжущее для получения практически значимой прочности (табл. 1). Тепловая обработка при более высокой температуре позволяет значительно повысить прочность вяжущего. При сухом прогреве прочность вяжущего повышается в 5…8 раз по сравнению с тепловлажностной обработкой, что свидетельствует о воздушном типе вяжущего.

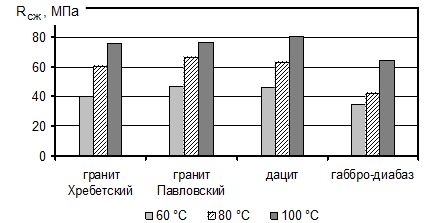

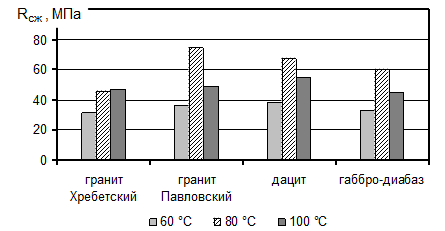

Введение в состав вяжущего 25% шлака приводит к значительному повышению прочности вяжущего при тепловлажностной обработке – до 60…80 МПа (рис. 1а). Твердение вяжущих с добавкой шлака в сухих условиях менее эффективно по сравнению с тепловлажностной обработкой, причем повышение температуры сухого прогрева с 80 до 100 °С почти во всех случаях снижает прочность составов с добавкой шлака (рис. 1б).

а)

б)

Рис. 1. Прочность геополимерных вяжущих с добавкой 25% шлака в зависимости от условий твердения:

а – при тепловлажностной обработке, б – при сухом прогреве

Результаты исследования (табл. 1 и рис. 1) показывают, что оптимальный тип тепловой обработки зависит от наличия в составе вяжущего добавки шлака: в сухих условиях более высокую прочность набирают вяжущие без этой добавки, а во влажных условиях – вяжущие с добавкой шлака. Эту закономерность можно объяснить изменением типа вяжущего с воздушного на гидравлическое при введении в его состав доменного шлака.

Уменьшение расхода шлака до 12% приводит к снижению прочности вяжущего (табл. 2). Такая дозировка шлака позволяет получить вяжущие активностью 23…36 МПа. Наиболее высокие значения прочности достигаются при максимальном содержании силиката натрия и дозировке щелочи 4%. При увеличении расхода щелочи до 6% происходит снижение прочности вяжущего, но при этом возрастает его водостойкость, которая оценивается по коэффициенту размягчения Кр, и снижается водопоглощение W (табл. 2).

Таблица 2 – Свойства геополимерного вяжущего на граните с добавкой 12% шлака

|

№ п/п |

Активирующий раствор |

Прочность, МПа, после твердения |

Через 60 сут в воде |

|||||

|

Силикат Na, % |

NaOH, % |

Вода, |

60 °С |

80 °С |

60 сут в норм. усл. |

Кр |

W, % |

|

|

1 |

10 |

2 |

20 |

18,3 |

30 |

23,8 |

0,77 |

9,6 |

|

2 |

7,5 |

22,5 |

15 |

25,8 |

22,8 |

0,72 |

10,7 |

|

|

3 |

5 |

25 |

14,9 |

17 |

26,5 |

0,65 |

12,8 |

|

|

4 |

10 |

4 |

18 |

16,7 |

33 |

36,8 |

0,88 |

6,5 |

|

5 |

7,5 |

20,5 |

13,8 |

22,5 |

23,5 |

0,74 |

7,7 |

|

|

6 |

5 |

23 |

11,1 |

20,5 |

22,8 |

0,70 |

9,7 |

|

|

7 |

10 |

6 |

16 |

17,1 |

27,8 |

29,8 |

1,0 |

7,3 |

|

8 |

7,5 |

18,5 |

17 |

22,5 |

25,5 |

0,76 |

4,6 |

|

|

9 |

5 |

21 |

10,2 |

18 |

13,3 |

0,74 |

6,9 |

|

Сопоставляя результаты определения прочностных характеристик вяжущих (рис. 1. и табл. 2), можно сделать вывод, что уменьшение расхода шлака с 25 до 12% приводит к двукратному снижению прочности; кроме того, при таком расходе шлака не все составы достаточно водостойки, что значительно снижает область использования геополимерного вяжущего в строительстве. В связи с этим влияние состава активатора твердения вяжущего на его свойства было исследовано на составах, включающих 25% шлака. Для этого исследования был использован двухфакторный план эксперимента, в котором варьировалось содержание двух компонентов комплексного активатора – силиката натрия и гидроксида натрия.

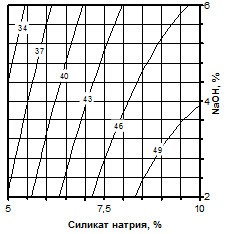

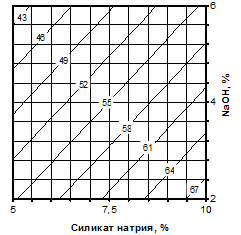

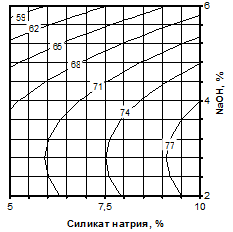

После проведения эксперимента и статистической обработки его результатов были получены математические модели в виде полиномных уравнений второго порядка, по которым построены графики влияния состава активатора на прочность вяжущего, твердевшего по различным режимам (рис. 2), а также на его водопоглощение и водостойкость (рис. 3).

а)  б)

б)

в)

Рис. 2. Прочность вяжущих, содержащих 25% шлака: а – после 60 °С;

б – после 80 °С; в – при твердении в течение 60 суток в воздушно-влажностных условиях

Анализ изолиний, приведенных на рис. 2, показывает, что при тепловлажностной обработке повышение прочности происходит при увеличении дозировки жидкого стекла и снижении дозировки щелочи. При повышении температуры с 60 до 80 °C прочность возрастает на 10…20 МПа, при этом несколько снижается направление изолиний – при увеличении температуры возрастает чувствительность прочностных показателей к изменению дозировки щелочи. При твердении в нормальных условиях зависимость прочности от состава активатора имеет схожий характер, но при этом оптимальное содержание NaOH – 2,5…3%.

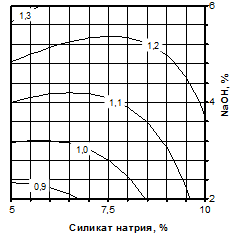

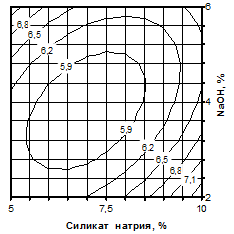

а)  б)

б)

Рис. 3. Водостойкость (а) и водопоглощение (б) вяжущих, с добавкой 25% шлака

Область оптимальных значений дозировок компонентов активатора с точки зрения улучшения водостойкости (рис. 3а), водопоглощения (рис. 3б) и прочности (рис. 2) различаются. Увеличение дозировки щелочи и жидкого стекла повышает коэффициент размягчения вяжущих при насыщении образцов водой в течение 60 суток от 0,9 до 1,3. Это свидетельствует о том, что при повышении дозировки компонентов твердение вяжущего продолжается в течение длительного времени. Для получения вяжущего с минимальным водопоглощением (рис. 3б) оптимальная дозировка силиката натрия ~ 7%, NaOH ~ 4%.

Выводы

Проведенные исследования позволили установить, что геополимерное вяжущее на основе измельченных магматических горных пород должно включать в свой состав 25% доменного шлака, что при использовании комплексного активатора твердения на основе силиката натрия в количестве 7…9% и гидроксида натрия в количестве 2…2,5% достигается прочность 60…70 МПа при высокой водостойкости и низком водопоглощении.

В технологии производства безобжиговых геополимерных вяжущих могут быть использованы крупнотоннажные дисперсные отходы камнедробления и рудообогащения, что позволит значительно снизить затраты электроэнергии на измельчение сырья и производить строительные материалы по ресурсосберегающей технологии за счет замены природного сырья на промышленные отходы.

Работа выполнена при поддержке стипендии Президента РФ молодым ученым и аспирантам № СП-858.2012.1

Рецензенты:

Тараканов О.В., д.т.н., профессор, зав. кафедрой «Кадастр недвижимости и право» Пензенского государственного университета архитектуры и строительства, г. Пенза.

Демьянова В.С., д.т.н., профессор, зав. кафедрой «Инженерная экология» Пензенского государственного университета архитектуры и строительства, г. Пенза.