Введение

В настоящее время при изготовлении изделий значительной массы, обладающих невысокой жёсткостью поверхности, актуальным остаётся вопрос транспортирования их на следующую технологическую позицию.

На предприятии ЗАО «Кольчугцветмет» в прокатно-волочильном производстве при изготовлении медной трубки готовая продукция выпускается в виде бухты медной трубки упорядоченной намотки, масса которой достигает 300 кг. Технологический цикл изготовления изделия продолжительный (15 дней), включая термообработку, после которой возможны пластические деформации при транспортировке. Применение механического рычажного механизма для транспортировки готового изделия часто приводит к появлению пластической деформации и брака выпускаемой продукции. Это связано с:

- высокими удельными давлениями губок захвата на поверхностях транспортируемой бухты, приводящими к нарушению целостности геометрии медных трубок;

- нагрузками, возникающими при установке изделия на рабочую поверхность, приводящими к деформации нижних витков медной трубки в бухте.

Для снижения брака на производстве потребовалось создание нового захватного устройства, обеспечивающего максимальную сохранность транспортируемого изделия при выполнении операций захвата и установки, которое должно удовлетворять следующим требованиям:

- обеспечивать высокую надёжность захвата и удержания изделия;

- сохранять требуемую геометрию изделий при транспортных операциях;

- обладать простотой конструкции и управления.

При решении данной технической задачи использовался метод поискового конструирования, получивший название «Метод исследования функционально-физических связей (МИФФС)» [5], который основан на выявлении причинных взаимосвязей между функциями, физическими явлениями и приведении их в соответствие области применения разрабатываемого технического объекта.

Одним из составляющих процесса транспортировки тонкостенных цилиндрических изделий с полостью, подверженных разрушению или деформации, является выполнение захватными устройствами функций «захватить» и «удержать» изделие. Минимально возможное силовое воздействие со стороны захватного устройства реализуется путем организации распределенной нагрузки. Такие устройства известны. Например, для захвата и удержания тонкостенных нежёстких изделий применяют камерные захватные устройства (КЗУ), которые создают незначительное удельное давление на стенки захватываемого изделия [6]. Однако область применения современных КЗУ ограничена по массе захватываемых изделий (до 0,5 кг), что связано с незначительной допустимой величиной силового воздействия веса захватываемого изделия на эластичную камеру.

Установка в КЗУ вокруг камеры грузонесущей рубашки, закрепленной на корпусе и нерастяжимой в направлении силового воздействия изделия, позволяет значительно расширить область применения КЗУ по массе захватываемых изделий. При этом камера выполняет функцию захвата, а грузонесущая рубашка – функцию удержания изделия. Выполнение камеры, кордированной в направлении силового воздействия груза, например стальными нитями, позволяет выполнить ей функцию удержания изделия.

а)  б)

б)

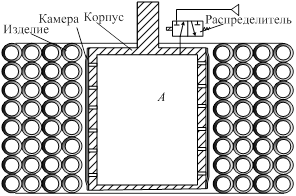

Рис. 1. Схема камерного захватного устройства: а) исходное положение; б) захват изделия

Схема КЗУ с грузонесущей рубашкой [3] для транспортирования бухт медных трубок упорядоченной намотки показана на рис. 1.

Устройство состоит из полого корпуса, перфорированного по боковой поверхности. Камера закреплена по боковой поверхности корпуса, герметизируя рабочую полость А устройства, и выполнена с возможностью прилегания к внутренней боковой поверхности захватываемого изделия. Рабочая полость А соединена с избыточным давлением воздуха через распределитель.

В исходном положении (рис. 1а) распределитель отключен, рабочая полость А соединена с атмосферой, и камера прилегает к боковой поверхности корпуса 1.

Для захвата изделия включают распределитель. При этом рабочая полость А соединяется с избыточным давлением воздуха, камера расширяется, прилегая к внутренней боковой поверхности изделия, и выполняется функция захвата изделия. Выполнение камеры, кордированной в вертикальном направлении, позволяет ей выполнять и грузонесущие функции.

Для решения второй задачи по устранению нагрузок, возникающих при установке изделия на рабочую поверхность, приводящих к деформации нижних витков медной трубки в бухте, использовались следующие последовательности [5] работы захватных устройств. Во всех ситуациях после завершения функции захвата изделия выполняется функция его подъема, а также после завершения функции опускания изделия на рабочую поверхность выполняется функция отпускания его. Для их реализации разработано устройство, представляющее собой систему взаимосвязанных приводов: привода захвата, удержания изделия и привода его перемещения.

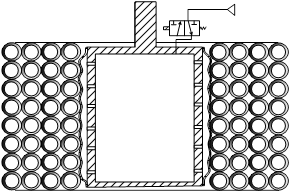

В качестве привода перемещения изделия выбран мембранный привод (рис. 2) с жесткими центрами, широко применяемый в пневмоавтоматике в качестве механопневматического преобразователя систем управления [6]. Это связано с тем, что его конструктивное исполнение позволяет получить требуемое силовое воздействие на штоке соотношением площадей жестких центров при заданной величине избыточного давления воздуха в рабочей камере.

В пневмомеханическом преобразователе (рис. 2а) эффективная площадь Sэ плоской мембраны с жестким центром определяется как:

![]() ,

,

где: R и r – радиусы соответственно мембраны и жесткого центра.

Рис. 2. Схемы мембранных пневмомеханических преобразователей: а) одномембранный; б) двумембранный

Для преобразователя с двумя плоскими мембранами (рис. 2б) выражение для величины силового воздействия Fp на шток от давления имеет вид:

![]() ,

,

где: F1 и F2 – силы, действующие на шток со стороны мембран; p – избыточное давление в рабочей камере; R – радиус мембраны; r1 и r2 – радиусы жестких центров.

Отсюда, для заданных величин избыточного давления p с учетом размеров R, r1 и r2 , можно получать требуемое усилие для относительного перемещения штока и корпуса преобразователя.

Максимально возможная величина эффективной площади Sэmax, когда r1 =0, а r2 = R , т.е. мембрана выполнена в виде поршня, составляет:

Sэmax = 2/3 Sэп ,

где: Sэп – площадь поршня.

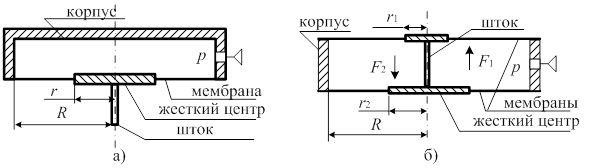

Схема устройства [4], состоящего из двух взаимосвязанных приводов: камерного захвата и мембранного привода с двумя жесткими центрами, показана на рис. 3.

При подаче сжатого воздуха в камеру А и создании избыточного давления увеличивается диаметральный размер камеры и выполняется функция захвата изделия за внутреннюю поверхность. Дальнейшее повышение избыточного давления приводит к перемещению корпуса с захваченным изделием относительно штока, и выполняется функция подъема изделия устройством.

Рис. 3. Схема двумембранного захватного устройства

Устройство с захваченным изделием поднимают, транспортируют и опускают на рабочую поверхность подъемно-транспортным механизмом, например электроталью. Установка устройства выполняется на нижнюю мембрану, так как она выступает за расположение нижних витков медной трубки бухты. Далее, по команде на выполнение функций опустить и отпустить изделие, соединяют рабочую полость с атмосферой, снижается величина избыточного давления, в результате чего сначала выполняется функция опускания, а затем отпускания изделия. Скорость выполнения операций задается расходом воздуха, например дросселированием. Это позволяет обеспечить требуемую плавность постановки изделия на рабочую поверхность.

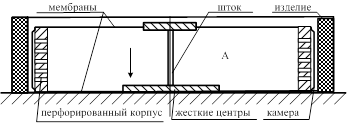

Для подтверждения работоспособности синтезированной структуры камерного захватного устройства с мембранным приводом перемещения изделия проведены компьютерное моделирование и экспериментальные исследования макета КЗУ.

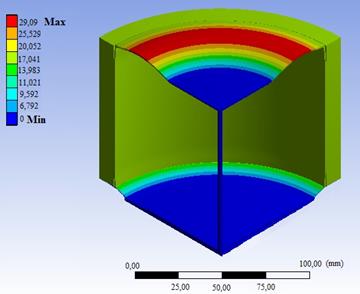

Компьютерные исследования КЗУ выполнены с использованием метода конечных элементов в расчетном комплексе Ansys [1; 2]. Создана твердотельная модель камерного захвата и проанализирована его работа с различными значениями избыточного давления и диаметрами жёстких центров.

В качестве материала оболочки камеры захвата был задан эластичный материал (резина) со следующими параметрами: плотность 1000 кг/м3; Модуль Юнга - 6,1 МПа; коэффициент Пуассона - 0,49; предел текучести при растяжении - 9,2 МПа; предел прочности на растяжение – 13,7 МПа. Материал груза - медь с параметрами: плотность - 8,93х103 кг/м3 .

Установлено, что максимальная высота перемещения захватываемого изделия составляет 20 мм, при этом диаметр верхнего жёсткого центра составляет 50 мм, диаметр нижнего жёсткого центра 130 мм, давление 0,3 МПа, масса груза 12 кг и ограничена максимальной величиной растяжимости резины, используемой в качестве мембраны захватного устройства. Пример результатов расчёта компьютерного моделирования показан на рис. 4.

Выявлено, что разработанная система приводов захватного устройства удовлетворяет требованиям, предъявляемым к данному устройству, предназначенному для транспортирования цилиндрических изделий с внутренней полостью, обладающих невысокой жёсткостью.

Рис. 4. Результат расчёта компьютерной модели работы захватного устройства для операций «захватить» и «поднять» изделие

Для проведения натурных экспериментов разработан лабораторный стенд, включающий макет КЗУ, резистивный датчик перемещения изделия, датчик давления, распределитель.

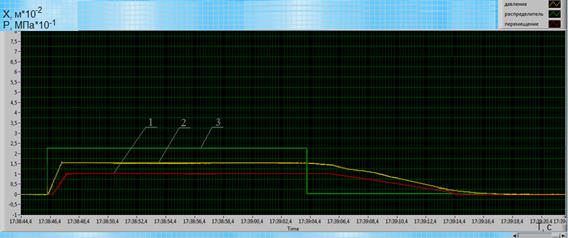

Пример результатов натурных экспериментов показан на осциллограмме (рис. 5), выполненной в среде графического программирования LabVIEW [7; 8].

Из рисунка видно, что при подаче сигнала управления, включении распределителя повышается избыточное давление в рабочей камере устройства, и начинает выполняться захват изделия. При достижении давления 0,05 МПа и завершении процесса захвата изделия начинается перемещение изделия.

Рис. 5. Осциллограмма работы КЗУ: 1 - координата изделия; 2 - манометрическое давление в рабочей камере устройства; 3 - сигнал управления

После подачи команды на установку изделия на рабочую позицию распределитель соединяет рабочую полость устройства с атмосферой. При снижении избыточного давления до величины 0,12 МПа начинается плавное опускание изделия, а при завершении функции опускания – отпускание изделия.

Таким образом, захватное устройство от одного сигнала управления последовательно осуществляет захват и подъем изделия, а от второго - опускание и отпускание. Сходимость результатов машинных и натурных исследований величины перемещения изделия в зависимости от избыточного давления в камерном захватном устройстве с мембранным приводом перемещения изделия не превышает 10%.

Рецензенты:

Гоц А.Н., д.т.н., профессор кафедры «Тепловые двигатели и энергоустановки» Владимирского государственного университета им. А.Г. и Н.Г. Столетовых, г. Владимир.

Кульчицкий А.Р., д.т.н., профессор кафедры «Тепловые двигатели и энергоустановки» Владимирского государственного университета им. А.Г. и Н.Г. Столетовых, г. Владимир.