Введение

Определение упругих и прочностных характеристик волокон и нитей из СВМПЭ является сложной и трудоемкой процедурой, что связано с особенностями объекта исследований, которые необходимо учитывать в разрабатываемых методиках испытаний. Одной из наиболее существенных для процесса испытаний особенностей является низкий коэффициент трения (на уровне 0,1), что в сочетании с химической инертностью исходного полимера создает большие проблемы с закреплением образцов для испытаний.

В настоящее время нормативных документов на проведение механических испытаний нитей из СВМПЭ не существует.

Нить из СВМПЭ относится к классу синтетических волокон, что позволяет попробовать применить подходы, изложенные в Государственных стандартах по методам испытаний химических волокон, и к данному типу полимера и нитям на его основе [1-5].

Используемые в мировой и отечественной практике методы испытаний химических, искусственных и других волокон можно разделить, в зависимости от области использования получаемых при этом результатов, на методы:

- определения прочностных характеристик испытанием элементарных волокон;

- определения прочностных характеристик испытанием сухих и аппретированных нитей и жгутов;

- определения характеристик нитей и жгутов по их испытаниям в петле и узле;

- определения характеристик волокон путем испытания на растяжение и изгиб образцов микропластика.

Учитывая назначение СВМПЭ-нитей, исследованных в настоящей работе, как перспективного компонента высокопрочных композиционных материалов, методики её испытаний должны обеспечивать определение упруго-прочностных характеристик, необходимых для расчета свойств композитов по свойствам компонентов, и обеспечение контроля технологического процесса на разных стадиях его реализации. На основании этого наиболее целесообразной методикой испытания нити на основе СВМПЭ, по нашему мнению, является использование методики испытания сухой нити.

Материалы и методика эксперимента

В качестве объекта исследования использовались опытные образцы нити СВМПЭ, изготовленные по гель-технологии в центре композиционных материалов НИТУ «МИСиС». Каждая нить состояла из 60 элементарных волокон, средним диаметром 25 мкм.

При постановке экспериментов испытаний нитей на основе СВМПЭ учитывались особенности деформирования полимерных волокон, описанные в работе [6].

Испытания на растяжение нитей проводились на универсальной испытательной машине Zwick/Roell z020, с использованием захватов улиточного и тисочного типа с высокоадгезивными губками.

В процессе выполнения работы исследованы вопросы закрепления нитей в захватах испытательной машины с использованием накладок из чертёжной бумаги и шпона. Длина заклейки нити в накладке составляла не менее 50 мм. Размер накладок подбирался в соответствии с площадью губок, с напуском на 1,5–2 мм над поверхностью губок разрывной машины, для защиты нити от перетирания о металлические кромки губок в процессе установки.

При разработке методики нами были проверена возможность использования для заклеивания нитей из СВМПЭ в накладках следующие типы клеевых связующих: клей БФ-6, клей на основе цианоакрилата, эпоксидные композиции, клей марки 88. Учитывая трудоемкость и длительность процесса подготовки образцов к испытаниям, подбор эпоксидной композиции проводился с учетом обеспечения как можно большего времени жизни до начала полимеризации. В этом случае оптимальным является использование эпоксидных смол, предназначенных для процессов вакуумной инфузии. Проведенная отработка показала, что оптимальное сочетание технологичности с достаточным для удержания образцов уровнем адгезии обеспечивает смола марки Sicomin SR1710, с отвердителем SD 7820. Данная смола сочетает в себе хорошие механические характеристики, доступность на рынке и обеспечивает время жизни готовой композиции на уровне 2–3 часов, что достаточно для изготовления нескольких партий образцов для испытаний.

Длина рабочей части нити (база испытания), по аналогии с испытаниями углеродных, стеклянных, базальтовых и других высокопрочных волокон, была выбрана равной 100 мм.

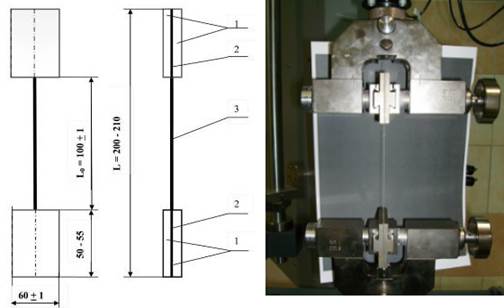

Образцы для испытаний получали путем заклейки образцов в накладки из бумаги чертежной (ватман) или шпона, необходимая длина заклейки составляет не менее 50 мм. При использовании захватов клинового и клино-винтового типа заклейка образцов должна производиться только в накладки из шпона. Отверждение эпоксидного связующего проводили при температуре (23 ± 3) оС, под нагрузкой 50 г на накладку в течение 48 часов. Образцы для испытаний показаны на рисунке 1.

Скорость перемещения активного захвата при испытаниях установлена 50 мм/мин. Значение предварительной нагрузки при испытании СВМПЭ-нитей было выбрано равным 0,1 сН/текс, время выдержки нити на предварительной нагрузке 1 минута.

Рисунок 1 – Схема и фотография закрепленной нити в захватах: (1) – накладки из бумаги чертежной или шпона, (2) – слой эпоксидного или клеевого связующего, (3) – нить из СВМПЭ

Результаты и их обсуждение

Проведенные испытания нитей из СВМПЭ показали, что захваты улиточного типа не держат образцы, в процессе приложения нагрузки при напряжениях, не превышающих 200-250 МПа, происходит их проскальзывание.

При использовании захватов тисочного типа с губками с высокоадгезивным (вулколановым) покрытием выскальзывание нити начинается при напряжениях 800–1100 МПа. Такая схема закрепления может использоваться только при исследовании деформационных характеристик исходных гель–волокон или низкоориентированных СВМПЭ-нитей, с малой степенью вытяжки.

Клей на основе цианоакрилата, используемый для заклеивания нитей в накладках, показал наихудшую адгезию к СВМПЭ из всех опробованных связующих, клеи БФ-6 и 88 также не обеспечили должного уровня сцепления нити с материалом накладок. Выскальзывание образцов происходило при средних напряжениях, не превышающих 900 МПа.

Использование смолы Sicomin SR1710 с отвердителем марки SD 7820, при длине заклейки СВМПЭ-нити в накладках более 50 мм, позволяет испытывать образцы нитей с прочностью при растяжении до 3–3,2 ГПа. Образцы СВМПЭ-нитей при этом не проскальзывают в накладках, что не вносит существенного дополнительного искажения в величину измеряемых деформаций по перемещениям активной траверсы.

На результаты испытаний значительное влияние наряду с качеством заклейки оказывает обеспечение равномерного деформирования всех пучков волокон в нити и обеспечение их одновременного разрушения в процессе испытания. Характерные случаи разрушения и повреждения нитей СВМПЭ и наблюдаемые при этом диаграммы деформирования представлены на рисунках 2-4.

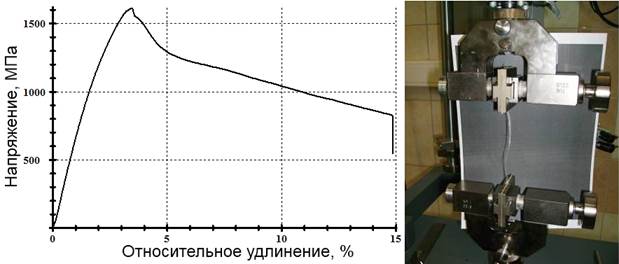

На рисунке 2 показана диаграмма деформирования и фотография самого образца, в котором произошло выскальзывание нити из захватов, в силу недостаточной адгезии и длины зоны заклейки. На диаграмме хорошо видно, что при достижении некоторого значения нагрузки начинается вытягивание нити в одной из накладок. Нагрузка плавно снижается по мере уменьшения зоны трения нити в накладке. Результаты испытаний такого образца не должны учитываться при расчете прочности, так как предельная прочность нити не достигнута.

Возможность использовать результаты такого испытания при расчете величины модуля упругости зависит от нагрузки, при которой началось вытягивание. Если к моменту начала вытягивания записан достаточный для расчета модуля участок диаграммы деформирования и величина модуля сопоставима с другими образцами серии, такой образец можно оставить в выборке.

Рисунок 2 – Диаграмма растяжения и фотография нити, демонстрирующие вытягивание образца из захвата без разрушения

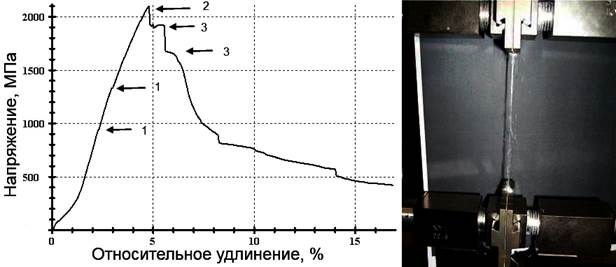

Если в процессе пробоподготовки и установки образца не обеспечивается равномерное натяжение пучков волокон в нити, то при испытании происходит их неравномерное нагружение, что приводит к последовательному разрушению нити. Рисунок 3 демонстрирует характерный случай, в котором отдельные пучки волокон уложены и натянуты не равномерно. В результате еще до достижения максимальной разрывной нагрузки отдельные волокна разрушаются. Разрушение одного из пучков волокон запускает процесс разрушения всей нити, что приводит к заниженным значениям прочностных показателей.

Рисунок 3 - Диаграмма растяжения и фотография нити, демонстрирующие неравномерное нагружение пучков волокон в нити при испытании: (1) – разрушение перегруженных волокон, (2) – разрушение основной части волокон, (3) – разрушение оставшихся пучков волокна

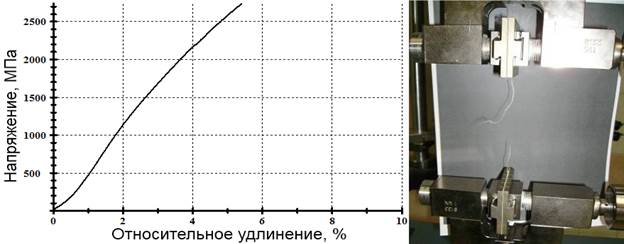

Рисунок 4 демонстрирует разрушение нити при одновременном разрыве всех составляющих ее волокон, что обеспечивает полную реализацию прочностных характеристик нити.

Рисунок 4 - Диаграмма растяжения и фотография нити, демонстрирующие одновременное разрушение волокон в нити

Заключение

Высокоориентированная нить из СВМПЭ является сложным объёктом для проведения механических испытаний. Проведённые при отработке методики испытания показали, что использование улиточных захватов и захватов тисочного типа с губками, имеющими высокоадгезивное покрытие, не пригодно для проведения испытаний нитей из СВМПЭ.

Определение упругих и прочностных характеристик волокон СВМПЭ возможно при правильном подборе длины накладок и типа клеевого связующего, обеспечивающих достаточный уровень адгезионного взаимодействия. Использование эпоксидной смолы марки Sicomin SR1710, с отвердителем марки SD 7820 позволяет испытывать не аппретированную СВМПЭ-нить прочностью до 3–3,2 ГПа. Очень большое внимание стоит уделять качеству выкладки нитей в процессе заклейки, которое определяет равномерность распределения нагрузки между пучками волокон.

Работа выполнена в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технического комплекса России на 2007-2013 годы», ГК 14.513.11.0094 от 21 июня 2013 г.

Рецензенты:

Калошкин С.Д., д.ф-м.н, профессор, директор Института новых материалов и нанотехнологий НИТУ «МИСиС», г. Москва.

Томилин И.А., д.х.н, НИТУ «МИСиС», г. Москва.