Введение

Применение смешанного метода конечных элементов (МКЭ) совместно с ортогональными финитными функциями (ОФФ) для решения краевых задач трехмерной теории упругости позволяет получать результаты, обладающие уравновешенной точностью и гладкостью [1]. Однако существенным недостатком смешанного метода конечных элементов является высокая размерность получаемых сеточных систем уравнений. В данной статье предлагается новый алгоритм решения задач трехмерной теории упругости в форме смешанного метода конечных элементов с использованием ОФФ, что позволило преодолеть недостатки этого метода.

Цель исследования

Разработка алгоритма смешанного метода конечных элементов с использованием ортогональных финитных функций для решения технических задач трехмерной теории упругости.

Методы и результаты исследований

В рамках работы были использованы методы конечно-элементного моделирования, численные методы решения систем линейных уравнений, объектно-ориентированного и структурного программирования, вариационного исчисления и механики сплошных сред.

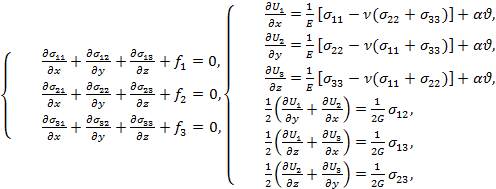

Система уравнений трехмерной задачи теории упругости состоит из трех уравнений равновесия и шести соотношений обобщенного закона Гука с учетом термоупругости:

(1)

(1)

где ![]() — компоненты симметричного тензора напряжений

— компоненты симметричного тензора напряжений ![]() ,

, ![]() — компоненты вектора перемещений

— компоненты вектора перемещений ![]() ,

, ![]() — компоненты вектора объемных сил,

— компоненты вектора объемных сил, ![]() — коэффициент линейного теплового расширения,

— коэффициент линейного теплового расширения, ![]() — заданное поле температуры,

— заданное поле температуры, ![]() — модуль Юнга,

— модуль Юнга, ![]() — коэффициент Пуассона,

— коэффициент Пуассона, ![]() — модуль сдвига.

— модуль сдвига.

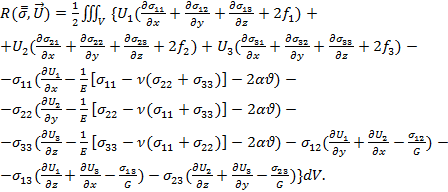

Функционал Рейсснера [4] для данной задачи запишется следующим образом:

(2)

(2)

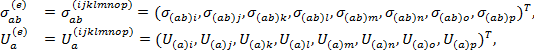

Отыскиваемые величины в матричной форме для каждого конечного элемента обозначаются так:

(3)

(3)

где ![]() — номер элемента,

— номер элемента, ![]() — номера узлов, соответствующих данному элементу с индексом

— номера узлов, соответствующих данному элементу с индексом ![]() .

.

Локальная матрица аппроксимирующих функций записывается в виде:

![]() (4)

(4)

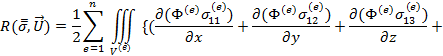

Функционал (2) после подстановки в него в качестве отыскиваемых величин их произведений с аппроксимирующими функциями в матричной форме (например, ![]() ) принимает вид:

) принимает вид:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() (5)

(5)

Введем обозначения матричных коэффициентов, содержащих частные производные по ![]() ,

, ![]() и

и ![]() :

:

![]() (6)

(6)

С помощью преобразований:

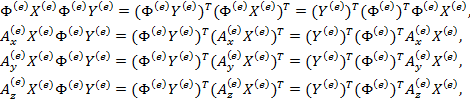

(7)

(7)

которые позволяют вынести из под знака интеграла величины ![]() , независящие от

, независящие от ![]() ,

, ![]() или

или ![]() и представляющие собой одну из величин из (3), получим функционал, представляющий собой дискретную модель трехмерного упругого тела:

и представляющие собой одну из величин из (3), получим функционал, представляющий собой дискретную модель трехмерного упругого тела:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

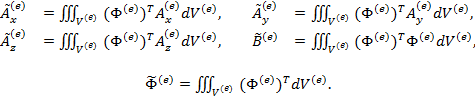

где

(9)

(9)

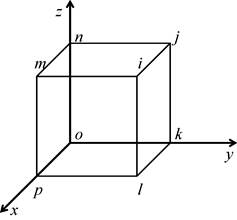

Форма применяемого конечного элемента показана на рис. 1.

Рисунок 1– Форма трехмерного конечного элемента

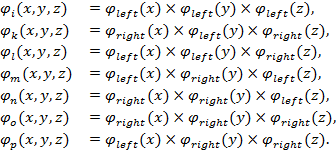

Трехмерные аппроксимирующие функции матрицы (4) определяются тензорными произведениями одномерных функций Куранта [5] или ортогональных финитных функций [1, 2, 3]:

![]() (10)

(10)

где ![]() является правой частью функций, а

является правой частью функций, а ![]() — их левой частью относительно центра конечного носителя функции. Таким образом, при подстановке функций Куранта, функция

— их левой частью относительно центра конечного носителя функции. Таким образом, при подстановке функций Куранта, функция ![]() имеет вид:

имеет вид:

![]() (11)

(11)

Аналогичным образом определяются функции для всех остальных узлов:

(12)

(12)

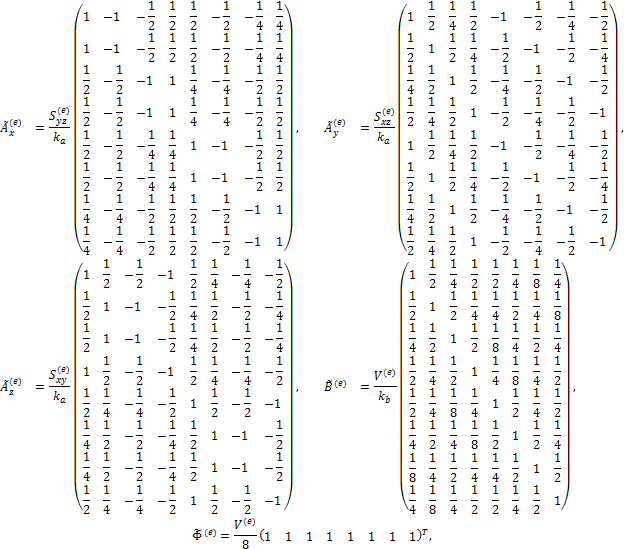

Интегрирование выражений (9) приводит к получению основных матриц аппроксимирующих функций, которые для функций Куранта имеют вид:

где ![]() — площади граней конечного элемента

— площади граней конечного элемента ![]() , параллельных плоскостям

, параллельных плоскостям ![]() соответственно;

соответственно; ![]() — объем конечного элемента

— объем конечного элемента ![]() . Для функций Куранта

. Для функций Куранта ![]() , для ортогональных финитных функций

, для ортогональных финитных функций ![]() . При использовании ортогональных финитных функций все элементы представленных матриц, отличные от

. При использовании ортогональных финитных функций все элементы представленных матриц, отличные от ![]() или

или ![]() , равны нулю, что приводит к четырехкратному уменьшению количества коэффициентов для каждой из матриц с производными и к восьмикратному уменьшению количества коэффициентов матрицы

, равны нулю, что приводит к четырехкратному уменьшению количества коэффициентов для каждой из матриц с производными и к восьмикратному уменьшению количества коэффициентов матрицы ![]() , для которой ненулевыми останутся только элементы главной диагонали.

, для которой ненулевыми останутся только элементы главной диагонали.

Продифференцируем функционал ![]() для элемента

для элемента ![]() по переменным

по переменным ![]() -го узла

-го узла ![]() и

и ![]() , приравнивая результат к нулю:

, приравнивая результат к нулю:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Выражения в круглых скобках образуют локальную подсистему для узла ![]() конечного элемента

конечного элемента ![]() , где

, где ![]() ,

, ![]() ,

, ![]() . Задание граничных условий приводит к возникновению дополнительных слагаемых в соответствующих уравнениях локальных подсистем. В частности, если узел

. Задание граничных условий приводит к возникновению дополнительных слагаемых в соответствующих уравнениях локальных подсистем. В частности, если узел ![]() закреплен по оси

закреплен по оси ![]() (не может перемещаться вдоль данной оси), то во всех уравнениях, содержащих коэффициенты с производными, при величинах

(не может перемещаться вдоль данной оси), то во всех уравнениях, содержащих коэффициенты с производными, при величинах ![]() , и

, и ![]() возникают дополнительные слагаемые

возникают дополнительные слагаемые ![]() ,

, ![]() ,

, ![]() .

.

Построение глобальной матрицы жесткости осуществляется непосредственной подстановкой коэффициентов локальных подматриц для каждого из узлов конечного элемента.

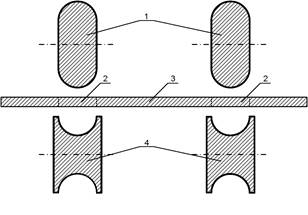

Верификация алгоритма была проведена при решении технологических задач формообразования, в числе которых моделирование формообразования профиля специальной формы из перфорированной ленты. Целью моделирования являлась разработка схемы формообразования и получение технологических параметров формообразующего инструмента. В качестве материала при моделировании профиля была выбрана сталь 08кп. Особенностью схемы формообразования являлось исключение контакта формообразующего инструмента с перфорированными областями профиля (рис. 2).

Рисунок 2 – Моделируемая схема формообразования профиля корытообразного типа специальной формы: 1 — верхние ролики; 2 — угловые зоны профиля; 3 — перфорированная лента (заготовка); 4 — нижние ролики

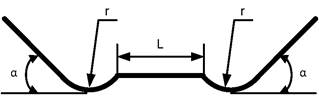

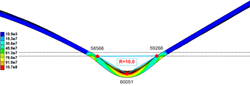

Характерной особенностью формообразования в роликовых калибрах является постоянный контакт инструмента (роликов) с поверхностями заготовки. В данном случае ставилась задача исключения контакта боковой поверхности с перфорированной частью заготовки. При этом область пластических деформаций (угловая зона) должна быть локализована только в специально предназначенной неперфорированной области заготовки (рис. 3).

Рисунок 3 – Сечение искомого профиля: ![]() — требуемый радиус скругления;

— требуемый радиус скругления; ![]() — требуемый угол подгибки полки профиля;

— требуемый угол подгибки полки профиля; ![]() — протяженность плоского участка дна профиля

— протяженность плоского участка дна профиля

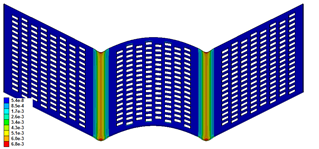

Постпроцессорная обработка (рис. 4) позволила получить требуемые технологические параметры для каждого перехода: угол подгибки полок профиля, угол изгиба дна профиля, величину перемещения инструмента и радиус скругления угловых зон.

а)  б)

б)

Рисунок 4 – Величина деформации элементов профиля (а) и угловой зоны (б) на третьем этапе формообразования

Технологические параметры формообразования профиля, полученные в результате конечно-элементного моделирования, представлены в таблице 1.

Таблица 1

Результаты конечно-элементного моделирования

|

Параметры |

Технологические переходы |

||

|

I |

II |

III |

|

|

Угол подгибки полки |

8,0 |

15,0 |

33,5 |

|

Прирост угла подгибки полки, град. |

|

7,0 |

18,5 |

|

Угол отклонения дна |

5,0 |

10,0 |

20,0 |

|

Суммарный угол подгибки |

13,0 |

25,0 |

53,5 |

|

Радиус угловой зоны |

23,8 |

16,7 |

10,0 |

|

Перемещение инструмента, мм |

1,6 |

3,2 |

5,6 |

|

Контролируемый размер |

112 |

112 |

112 |

Выводы

Предложенный алгоритм был программно реализован в авторском комплексе конечно-элементного анализа в смешанной форме ViSolver (свидетельство о государственной регистрации № 2012617956 от 3 сентября 2013 г.). Анализ результатов был произведен в программной среде ViPost, которая является составной частью комплекса ViSolver.

В результате проделанной работы была получена схема формообразования и основные технологические параметры процесса. Проведен расчет суммарной величины подгибки полок профиля.

Рецензенты:

Антонов И.С., д.т.н., зав. кафедрой проектирования и сервиса автомобилей, ФГБОУ ВПО «Ульяновский государственный университет», г. Ульяновск.

Светухин В.В., д.ф.-м.н., профессор, директор научно-исследовательского технологического института УлГУ, ФГБОУ ВПО «Ульяновский государственный университет», г. Ульяновск.