Введение

В настоящее время особый интерес представляет процесс непрерывного прессования с активным действием сил трения (СПАТ), в котором существенно повышается равномерность течения металла по сравнению с полунепрерывными технологиями производства пресс-изделий. В существующих способах прессования на гидравлических прессах после каждого цикла прессования остаются отходы металла в виде прессостатка, а цикличность приводит к снижению производительности процесса. Наибольшее распространение в промышленности получил способ непрерывного прессования Конформ, предложенный Д. Грином в 1970 г. Этот способ непрерывного прессования металлов основан на использовании движущегося контейнера навстречу неподвижной матрице, при этом заготовка выдавливается в канал матрицы силами активного трения. Анализ современного состояния в области непрерывного прессования металла и перспектив его развития показывает, что одним из направлений повышения эффективности непрерывного прессования является совмещение этого процесса с непрерывным литьем металла. Совмещенные процессы дают большой экономический эффект, так как за счет отсутствия промежуточного нагрева обрабатываемого металла позволяют значительно снизить существенную долю общих энергетических затрат производства, уменьшить металлоемкость, снизить площади, сократить штаты, снизить расходы на содержание и амортизацию оборудования [5]. Проектирование новых конструкций данного оборудования является неотъемлемой частью инновационных процессов в области металлообработки, в связи с этим новые технологии и подходы в этом направлении являются весьма актуальными. В лаборатории кафедры «Обработки металлов давлением» Сибирского федерального университета был проведен монтаж опытной установки для совмещения непрерывного литья цветных металлов и сплавов с непрерывным прессованием профилей подобно способу Конформ на базе карусельного кристаллизатора [2]. В ней жидкий металл заливается через литниковую коробку в ручей вращающегося колеса-кристаллизатора и кристаллизуется до входа в разъемный контейнер, образованный на участке сопряжения ручья и матрицедержателя. Разъемный контейнер прямоугольного или квадратного сечения, одна часть которого неподвижна относительно другой. Продольное перемещение слитка приводит к его распрессовке осаживанием до заполнения контейнера по всему поперечному сечению, при этом непрерывно нарастает величина площади контакта слитка с контейнером до момента достижения активными силами трения величины достаточной для выдавливания в отверстие матрицы в виде пресс-изделия. Таким образом, контейнер по длине разделяется на две зоны: первая – зона неполного контакта, на протяжении которой силы контактного трения создают вторую зону – полного контакта, обеспечивающую давление для экструдирования металла [4,6]. Это обуславливает неравномерное распределение сдвиговых деформаций металла в зоне перед матрицей из-за большого градиента скоростей течения металла по сечению деформационной зоны, поэтому характер течения металла в разъемном контейнере существенно отличается от его течения при традиционном прессовании из неподвижного контейнера.

Практическая реализация

При проектировании прессового узла установок для непрерывного литья-прессования оптимизация конструкции и формы инструмента с целью получения изделий высокого качества и минимальными энергозатратами на деформацию литой заготовки достигается путем определения оптимальных размеров инструмента. В связи с этим последовательность расчета размеров оптимальной геометрии контейнера и канала матрицы для непрерывного прессования следующая:

- расчет размеров поперечного сечения контейнера;

- расчет значений входного угла матрицы;

- расчет длины контейнера, достаточной для выдавливания металла в отверстие матрицы.

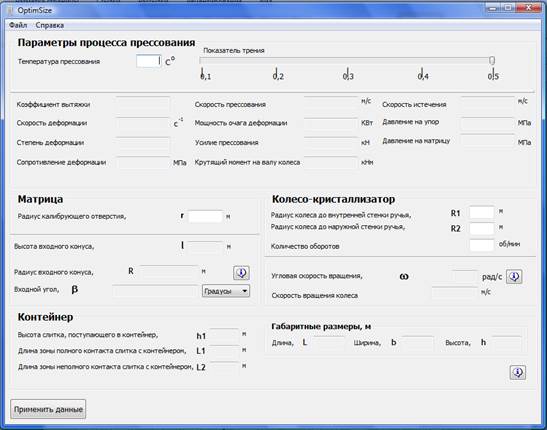

Методика и алгоритм решения данной задачи представлены в работах [1,3], где путем составления уравнения баланса мощностей, подводимых в очаг деформации и расходуемых на осуществление процесса непрерывного прессования, получена формула суммарной мощности на формоизменение металла при деформировании в очаге деформации и преодоление трения при прессовании по входной конусной поверхности матрицы. Приравниванием нулю первой производной функционала суммарной мощности по входному углу пресс-матрицы найдены их минимальные значения при различных коэффициентах трения. На основе заданных размеров поперечного сечения контейнера и пресс-изделия, скорости прессования и показателя трения определена минимальная длина контейнера, при которой активных сил трения на площади контакта слитка с контейнером достаточно для выдавливания материала в отверстие матрицы, т. е. условие начала процесса прессования силами активного трения по способу Конформ. Полученная математическая модель реализована в программном виде на ЭВМ, что ускоряет проектирование установок для непрерывного прессования металлов. С целью повышения оперативности проектирования оптимальных конструктивных параметров экспериментальной установки для непрерывного литья-прессования методом Конформ на базе карусельного кристаллизатора разработан алгоритм и программный модуль в среде быстрой разработки приложений (RAD) – C++ Builder на платформе Microsoft Windows (рисунок 1).

Рисунок 1. Интерфейс главного окна программы

Программа, являясь полнофункциональным 32-х разрядным приложением, имеет интуитивно понятный интерфейс. В ней предусмотрен контроль вводимой информации, блокировка некорректных действий пользователя, корректное завершение вычислений с соответствующей диагностикой при превышении имеющихся вычислительных ресурсов.

После ввода исходных параметров процесса прессования, матрицы и колеса-кристаллизатора, вычисленные оптимальные значения для проектирования деформирующего инструмента могут быть экспортированы в приложение MS Excel. Разработанная программа включает справочную информацию о работе системы и подсказки пользователю.

Верификация полученных результатов моделирования проведена с использованием экспериментальных данных процесса-прототипа. Проведение экспериментов по испытанию опытной установки осуществлялось путем заливки алюминиевого расплава, высота регулировалась специальным дозатором через литниковую коробку в ручей колеса-кристаллизатора.

Таблица 1. Исходные данные

|

№ |

Параметры |

Значения |

|

1 |

Диаметр калибрующего отверстия |

5 мм |

|

2 |

Матрицы плоской |

90 ° |

|

3 |

Высота заливки |

6–8 мм |

|

4 |

Поперечное сечение контейнера |

10х10 мм |

|

5 |

Скорость прессования |

0,15 м/c |

|

6 |

Угловая скорость вращения колеса-кристаллизатора |

0,209 рад/с |

|

7 |

Средний диаметр ручья |

155 мм |

|

8 |

Пресс-изделие пруток из алюминиевого сплава диаметром |

5 мм |

|

9 |

Коэффициент вытяжки |

5 |

|

10 |

Температура прессования |

400 °С |

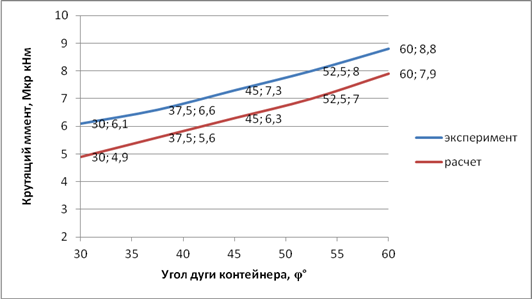

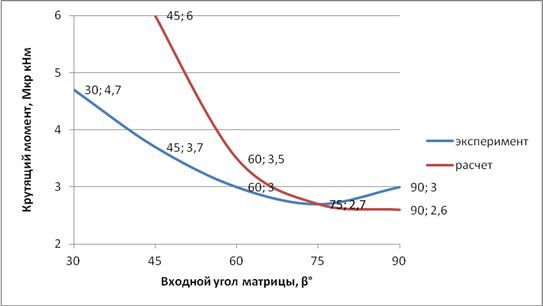

Адекватность полученных результатов подтверждается графическими зависимостями, показанными на рисунках 2,3 на примере расчета крутящего момента на валу колеса-кристаллизатора.

Рисунок 2. Графики зависимости крутящего момента от величин угла φ, определяющего длину контейнера

Рисунок 3. Графики зависимости крутящего момента от значений входного угла матрицы

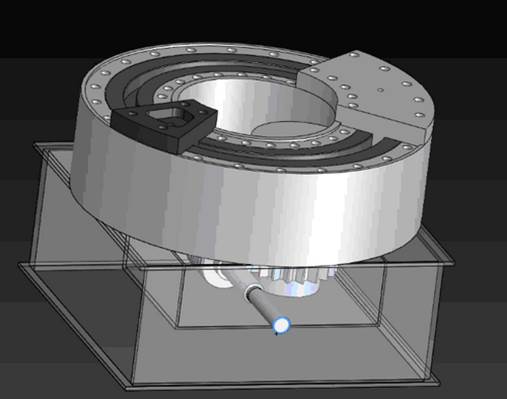

Полученные результаты расчета конструктивных параметров деформирующего инструмента по разработанной компьютерной программе использовались для моделирования и проектирования деформирующего инструмента при непрерывном литье-прессовании способом Конформ с целью изготовления экспериментальной установки карусельного типа, где в качестве заготовки применяется жидкий металл (рисунок 4).

Рисунок 4. Компьютерная трехмерная модель установки в приложении Solid Works

Заключение

Разработанная программа позволяет не только упростить процедуру проектирования, но и обеспечить поиск рациональных параметров инструмента установки для совмещения непрерывного литья и прессования цветных металлов и сплавов на базе карусельного кристаллизатора, таким образом, представленная в работе программа по методике расчетов конструктивных и энергосиловых параметров установки может применяться конструкторами и технологами по обработке металлов давлением в заводских условиях при проектировании установок для непрерывного литья-прессования металла.

Рецензенты:

Ловчиков А. Н., д.т.н., профессор кафедры систем автоматического управления Института космической техники СибГАУ, г. Красноярск.

Пашков Г. Л., д.т.н., профессор, руководитель Научно-образовательного центра ИХХТ СО РАН «Поверхностные явления в процессах переработки сырья цветных, редких и благородных металлов и создании новых материалов на их основе», г. Красноярск.