Введение

В современном производстве резко повысились требования к точности, шероховатости и качественным характеристикам поверхности деталей. Адекватным ответом на эти требования стало активное применение в промышленности процессов электроэрозионной обработки (ЭЭО).

Электроэрозионное формообразование широко применяется в различных отраслях машиностроения при обработке поверхностей, изготовление которых не имеет других альтернативных вариантов [1-3].

Процессы, сопровождающие электроэрозионную обработку, определяются физикой взаимодействия материала с концентрированным потоком энергии, инициированным искровым или импульсно-дуговым разрядом. Осуществление разряда регламентируется приложенным к электродам напряжениям, времени формирования импульса, состоянием рабочей жидкости и величиной межэлектродного зазора.

Неотъемлемым звеном этих процессов является образование вторичных структур на рабочих поверхностях обрабатываемого изделия и электрода-инструмента. Это обуславливается тем, что поверхностный слой материала обрабатываемой заготовки подвергается интенсивному термическому воздействию [2,4,5]. Установлено, что свойства поверхностного слоя существенно изменяются в результате ЭЭО. Однако в полной мере эти свойства не определены.

Целью данной работы является выявление особенностей структуры поверхностного слоя стали 65Г, образовавшегося в результате обработки по разным режимам на проволочно-вырезном станке.

Материалы и методы исследования

В работе исследовали сталь марки 65Г по ГОСТ14959-70. Предварительно сталь 65Г подвергали полной закалке с температуры 800 оС в масле и последующему среднему отпуску при температуре 450 оС в течение 3 часов. В результате получили структуру троостита отпуска.

Электро-эрозионную обработку проводили на проволочно-вырезном станке фирмы Electronica, модель Ecocut, в среде рабочей жидкости – дистиллированной воде. В качестве электрода-инструмента использовали проволоку из латуни марки Л68.Обработку проводили в соответствии с режимами, приведенными в табл. 1.

Табл. 1. Режимы обработки

|

Режим |

max |

med |

min |

|

Время действия импульса (ton), мкс |

21 |

21 |

10 |

|

Время бездействия импульса (toff), мкс |

51 |

60 |

21 |

|

Напряжение (U), В |

50 |

50 |

50 |

|

Сила тока (I), А |

2 |

1 |

0,5 |

|

Производительность (Q), мм/мин |

4,1 |

3,1 |

1,5 |

Белый слой, образованный в результате электроэрозионной обработки, изучали методом металлографического анализа. Металлографический анализ проводили с использованием светового микроскопа OlympusGX 51 при увеличениях до 1000 крат на травленных микрошлифах.

Микрошлифы изготавливали в несколько этапов: предварительно образцы заливали в бакелит, далее на абразивных шкурках Р240, Р320, Р600, Р1200, Р2000 последовательно сошлифовывали поверхностный слой до момента удаления следов от предыдущей шкурки со сменой направления шлифования на 90 °. Полировку поверхности образца производили на полировочном круге с использованием сукна и алмазной пасты. После полирования образец промывали водой, обезжиривали тампоном, смоченном в спирте, и сушили фильтровальной бумагой. Далее полированную поверхность образца подвергали травлению 4 %-м раствором азотной кислоты в этиловом спирте.

На полученных изображениях поверхности исследуемого материала измеряли среднюю глубину белого слоя, для этого произвольно размещали несколько отрезков длиной L на поперечное сечение слоя и подсчитывали глубину слоя в отдельно взятой точке. Среднюю толщину белого слоя определяли по формуле: lср= (l1+l2+…+ln)/n, где: l – глубина слоя, мм; n – число измерений. Замер проводили не менее чем в пяти наиболее типичных полях зрения на каждом изображении в общем случае не менее 30 раз.

Далее определяли среднюю частоту расположения лунок (пробоев), для этого размещали отрезок длиной L по длине белого слоя и подсчитывали число пробоев (N). Среднюю частоту пробоев подсчитывали по формуле: Nср=((N/L)1+(N/L)2+…+(N/L)n)/n, где n – число измерений.

Результаты исследования и их обсуждение

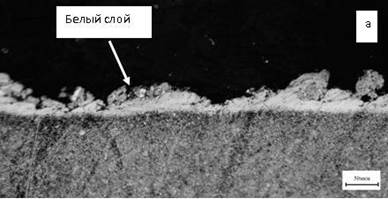

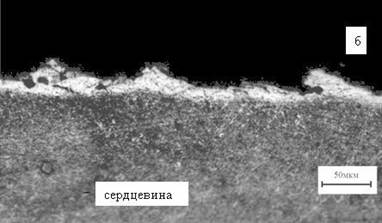

Металлографический анализ поверхности образцов стали 65Г после полной закалки и среднего отпуска, обработанных на максимальном (рис. 1а), среднем (рис. 1б) и минимальном режимах (рис. 1в) на электроэрозионном станке Ecocut, проводили на световом микроскопе OlympusGX 51 при увеличениях до 1000 крат. Оценку глубины слоя и частоты пробоев проводили на образцах размером 20х20 мм.

Рис. 1. Поверхностный слой стали 65Г после электроэрозионной обработки: а – максимальный режим; б – средний режим; в – минимальный режим

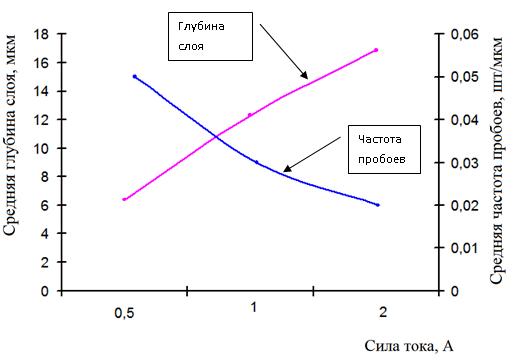

По результатам эксперимента построены графики зависимостей частоты расположения пробоев в поверхностном слое и глубины слоя от режима обработки (рис. 2).

Рис. 2. Зависимость глубины слоя и частоты пробоев от силы тока

Поверхностный слой стали 65Г после электроэрозионной обработки с максимальным режимом (рис.1а) качественно и количественно отличается от поверхностного слоя после обработки с минимальным режимом (рис.1б) тем, что в первом случае белый слой более глубокий, на поверхности наблюдаются рыхлые наросты. Такой слой покрывает всю поверхность, а пробои и нарушения сплошности практически не наблюдаются. В случае минимального режима белый слой имеет частые пробои, по глубине превышающие слой, а сам белый слой выглядит равномерным по толщине без выраженных рыхлых наростов.

Анализируя полученные данные (рис. 2), видно, что после обработки на максимальном режиме частота пробоев слоя составляет 0,02 шт/мкм, что ниже, чем на других режимах, а толщина слоя 16,9 мкм, что существенно выше, чем при других исследуемых режимах. Обработка на минимальном режиме приводит к получению наибольшей частоты пробоев слоя, глубина которых часто превышает толщину слоя, а глубина белого слоя в этом случае не достигает 7 мкм. При обработке на среднем режиме встречаются глубокие пробои, но средняя глубина слоя остается достаточно большой – 12,3 мкм.

Выводы

По результатам металлографических исследований можно сделать вывод о том, что наибольшая глубина белого слоя достигнута в случае максимального режима. Так как установлено [4,5], что белый слой представляет собой дефектную структуру, то при разработке технологии целесообразнее подбирать режимы, при которых его величина минимальна. Однако при работе на минимальных режимах резания снижается производительность обработки. В ходе исследования установлено, что обработка на среднем режиме позволит обеспечить оптимальное соотношение между глубиной белого слоя и производительностью.

Рецензенты:

Беленький Владимир Яковлевич, д-р техн. наук, проф., декан МТФ ПНИПУ, г. Пермь.

Ханов Алмаз Муллаянович, д-р техн. наук, проф., зав. каф. КМиТОМ ПНИПУ, г. Пермь.