Введение

Проектирование авиационных газотурбинных двигателей (ГТД) – это чрезвычайно трудоёмкая, сложная и творческая задача. К новым перспективным летательным аппаратам, а, соответственно, и к их энергетическим установкам, предъявляются жесточайшие требования по их основным характеристикам. В условиях рыночной экономики перспективные изделия должны быть спроектированы и изготовлены в кратчайшие сроки и с наименьшими затратами. Всё это требует очень высокой оптимизации характеристик отдельных элементов при работе всей системы на различных режимах работы и условиях эксплуатации [3]. Высокая степень согласования отдельных элементов в составе авиационного двигателя возможна только в том случае, если ещё на стадии проектирования и выбора его конструктивной схемы решаются задачи прочностного анализа и выбора материала, покрытия и других видов подготовки поверхности основных деталей и сборочных единиц проточной части [5, 4].

База данных

Для выбора материала, покрытия и других видов подготовки поверхности авторами разработана база данных (БД) материалов, БД композиционных материалов, экспертная система по анализу нагрузок и теплового состояния основных элементов проточной части двигателя и автоматизированного подбора материала, покрытия и других видов подготовки поверхности.

Пример структуры разработанной БД материалов деталей авиационных двигателей, содержащую основную информацию о материалах для анализа, представлен в табл. 1.

Таблица 1

Структура разработанной БД материалов

|

Материал |

Химическая маркировка материала |

Рабочая температура, оС |

Механические свойства |

Физические свойства |

|||

|

Температура испытания, оС |

Модуль упругости Е, ГПа |

Предел текучести σ0,2, Мпа |

Предел прочности σв, Мпа |

Плотность, кг/м3 |

|||

|

ВЖ102 |

Х15Н30ВМТ |

800 |

20 |

205 |

720 |

1040 |

8290 |

|

600 |

166 |

560 |

900 |

||||

|

700 |

160 |

500 |

700 |

||||

|

800 |

152 |

400 |

540 |

||||

|

ЭП202 |

ХН67ВМТЮ |

750 |

20 |

210 |

630 |

720 |

7800 |

|

750 |

185 |

460 |

560 |

||||

|

ЭИ961 |

11Х12Н2ВМФ, 13Х11Н2В2МФ |

600 |

20 |

200 |

850 |

950 |

7820 |

|

300 |

175 |

720 |

830 |

||||

|

400 |

165 |

680 |

750 |

||||

|

450 |

157 |

625 |

700 |

||||

|

500 |

145 |

570 |

650 |

||||

|

600 |

109 |

500 |

530 |

||||

|

ЭИ481 |

37Х12Н8Г8МФБ |

750 |

20 |

174 |

630 |

1000 |

7850 |

|

500 |

130 |

490 |

680 |

||||

|

600 |

124 |

460 |

620 |

||||

|

750 |

112 |

330 |

420 |

||||

|

ЭП517 |

15Х12Н2МФВАБ |

650 |

20 |

218,3 |

980 |

1100 |

7810 |

|

300 |

199,6 |

850 |

980 |

||||

|

400 |

191 |

830 |

930 |

||||

|

550 |

- |

580 |

770 |

||||

|

600 |

- |

450 |

550 |

||||

|

650 |

- |

380 |

470 |

||||

Для моделирования деталей из композиционных материалов разработана БД композиционных материалов (табл. 2 и 3).

Таблица 2

Пример структуры разработанной БД волокон композиционных материалов

|

Материал |

Рабочая температура, оС |

Модель упругости, ГПа |

Предел прочности σ, МПа |

Плотность ρ, г/см3 |

|

Углеволокна |

2000 |

275,0 |

2875 |

1,750 |

|

Стекловолокна |

250 |

82,5 |

2750 |

2,500 |

|

Органоволокна |

200 |

137,5 |

2850 |

1,440 |

|

Борные волокна |

900 |

387,5 |

3250 |

2,630 |

|

Карбид кремния |

1500 |

450,0 |

2000 |

3,975 |

|

Стальные волокна |

1200 |

210,0 |

450 |

7,800 |

|

Базальтовые волокна |

1800 |

100,0 |

2375 |

2,850 |

Таблица 3

Пример структуры разработанной БД матрицы композиционных материалов

|

Материал |

Рабочая температура, оС |

Модель упругости, ГПа |

Предел прочностиσ, МПа |

Плотность ρ, г/см3 |

Метал / неметалл |

|

Эпоксидная смола |

250 |

3,00 |

75,0 |

1,205 |

Неметалл |

|

Полипропилен |

250 |

1,05 |

31,0 |

0,915 |

Неметалл |

|

Алюминиевый сплав |

550 |

70,50 |

215,0 |

2,700 |

Метал |

|

Магниевый сплав |

550 |

40,00 |

280,0 |

1,770 |

Метал |

|

Титановая матрица |

550 |

113,00 |

800,0 |

4,500 |

Метал |

|

Полиимидное связующее PMR-15 |

250 |

3,20 |

55,8 |

1,100 |

Неметалл |

|

СП-97 |

250 |

4,20 |

55,8 |

1,200 |

Неметалл |

Экспертная система

Экспертная система (ЭС) разработана на базе системы имитационного термогазодинамического моделирования (СИМ) авиационных двигателей DVIGw [1], созданной при помощи FrameWork САМСТО.

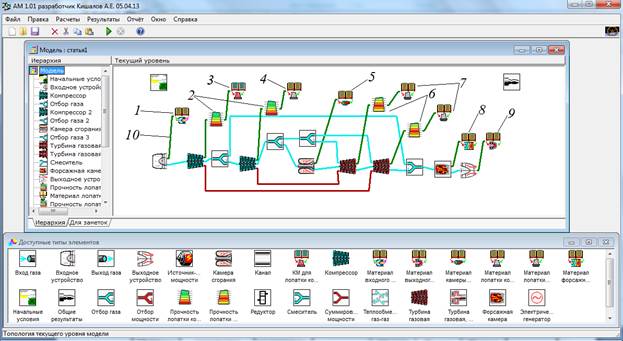

ЭС состоит из отдельных структурных элементов (СЭ) для прочностного анализа основных элементов газовоздушного тракта двигателя и СЭ для выбора материалов, покрытий и других видов подготовки поверхности. Топологическая модель современного ГТД (в данном случае, двухконтурного турбореактивного двигателя с форсажной камерой – ТРДДФсм) с различными элементами ЭС для выбора материалов, покрытий и других видов подготовки поверхности основных элементов проточной части двигателя представлена на рис. 1. Для передачи информации между СЭ двигателя и СЭ ЭС разработан специальный вид взаимосвязи – информационный поток (см. рис. 1).

СЭ ЭС соединены с соответствующими СЭ двигателя информационными потоками, по которым ЭС получает от СЭ двигателя термогазодинамические параметры потока на входе и выходе из узла, площади поперечных сечений и другие параметры (например, частота вращения ротора). Некоторые элементы ЭС напрямую соединены с СЭ двигателя (СЭ для выбора материала входного устройства, камеры сгорания, форсажной камеры, выходного устройства), другие элементы ЭС соединены со СЭ двигателя через элементы прочностного анализа (СЭ для выбора материала рабочих лопаток турбины и компрессора).

Рис. 1. Топологическая модель ТРДДФсм в ЭС для выбора материала, покрытия и других видов подготовки поверхности, где 1 – СЭ для выбора материала входного устройства; 2 – СЭ для прочностного анализа рабочих лопаток компрессора; 3 – СЭ для выбора композитного материала для рабочих лопаток компрессора; 4 – СЭ для выбора материала рабочих лопаток компрессора; 5 – СЭ для выбора материала корпуса и жаровой трубы основной камеры сгорания; 6 – СЭ для прочностного анализа рабочих лопаток турбины; 7 – СЭ для выбора материала рабочих лопаток турбины; 8 – СЭ для выбора материала корпуса и теплозащитных экранов форсажной камеры; 9 – СЭ для выбора материалов выходного устройства; 10 – информационный поток между СЭ

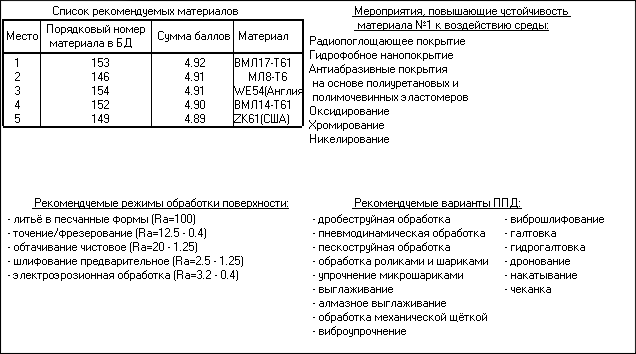

СЭ ЭС получают необходимую информацию от СЭ двигателя, анализируют и обрабатывают её. Затем СЭ ЭС обращаются к БД материалов (или композиционных материалов), считывают строчку из БД. Далее ЭС назначает каждому материалу баллы. Баллы начисляются за рабочую температуру материала (сравнивается с полученными в расчёте температурами анализируемых деталей), за предел прочности (чем больше предел прочности материала при данных температурах, тем больше баллов у материала), за плотность (чем больше плотность материала, тем меньше баллов), за технологичность материала (технологические свойства – свариваемость, штампуемость, возможность литья и т.п.). Программа перебирает материалы из БД и формирует список из пяти материалов, набравших максимальное количество баллов (рис. 2).

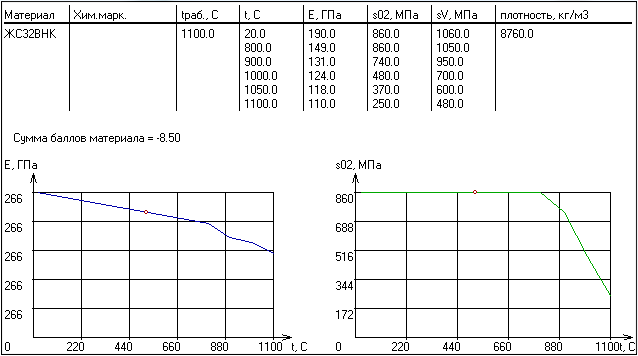

Для материала, набравшего максимальное количество баллов, формируются рекомендации по различным вариантам мероприятий, повышающих устойчивость к воздействию среды (различные покрытия, химико-термическая обработка, модификация поверхности и т. п.), различные варианты обработки поверхности (абразивная, лезвийная, электрохимическая и т. п.), различные варианты поверхностно-пластической деформации (мероприятия, повышающие усталостную прочность). Свойства каждого материала можно вывести на экран (рис. 3).

Рис. 2. Результаты подбора материала для входного устройства ТРДДФ см

Рис. 3. Свойства материала

При моделировании деталей из КМ осуществляется последовательный перебор материала матрицы и материала волокна из БД, перебор коэффициента армирования. Каждому варианту материала назначаются баллы (по аналогии с металлическими материалами). Результат работы программы – список из пяти вариантов КМ, набравших максимальное количество баллов. При анализе деталей из КМ предполагается, что КМ ортотропен (все волокна уложены в одном направлении, по направлению действия наибольших напряжений).

В элементах ЭС, в которых осуществляется подбор материалов для узлов двигателя, в которых происходит горение (основная камера сгорания, форсажная камера) осуществляется расчёт параметров в первичной зоне горения, оценка температур жаровой трубы и копруса [6].

Для подбора материалов рабочих лопаток турбины и компрессора в ЭС используются СЭ прочностного анализа (см. рис. 1, СЭ 2, 6), в которых осуществляется распределение работ и КПД по ступеням, газодинамический расчёт по среднему диаметру и по высоте [2, 7], профилирование, расчёт статической прочности лопатки (определение действующих газовых и инерционных сил, моментов инерции профиля и т.д.), определение основных напряжений на хвостовике лопатки [8]. Для выполнения расчёта ЭС необходимо указать тип проточной части (закон профилирования: с постоянным наружным диаметром, с постоянным внутренним диаметром, с постоянным средним диаметром), количество ступеней (для компрессора также необходимо указывать количество сверхзвуковых ступеней), показатель степени при профилировании по высоте. Для рабочей лопатки турбины производится оценка температурного состояния пера лопатки с учётом работы системы охлаждения (конвективное, с дефлектором, конвективно-плёночное, пористое). При моделировании есть возможность учитывать воздействие на напряжения от инерционных сил антивибрационных полок (для рабочих лопаток компрессора) и бандажных полок (для рабочих лопаток турбин). На основании действующих напряжений и температур лопатки в различных по высоте сечениях элементами ЭС осуществляется анализ материалов из БД и назначение им баллов. Следует отметить, что материал рабочих лопаток влияет на конструкцию всего узла (от плотности материала лопатки зависят действующие инерционные нагрузки, от прочностных свойств материала лопатки и диска зависит толщина профиля и максимальное количество лопаток, которое можно разместить на диске).

В элементе ЭС для подбора материала выходного устройства осуществляется анализ температурного состояния основных элементов проточной части с учётом действия системы охлаждения (если оно педусмотрено конструкцией) и типа выходного устройства (сопло Лаваля, суживающееся сопло и сопло патрубок). Для температурного анализа принято, что для сопла Лаваля наиболее вероятно использование в конструкции двигателя форсажной камеры и использование охлаждаемых теплозащитных экранов; для суживающегося сопла вероятно использование как форсажной камеры с теплзащитными экранами (в схемах ТРДФ и ТРДДФ), так и наличие смесителя внутреннего и наружного контуров без форсажной камеры и теплозащитных экранов (в схемах ТРДД), возможно также конструкции, в которых поток за турбиной напрямую проходит в выходное устройство без какой-либо системы охлаждения (в схемах ТРД); для выходного устройства типа сопло патрубок возможны конструкции с охлаждением стенок и без них.

Разработанная база данных и экспертная система предназначены для выполнения предварительного прочностного анализа, подбора пяти наиболее вероятных материалов, покрытий и других видов подготовки поверхности основных деталей и сборочных единиц проточного тракта авиационных двигателей. В результате использования разработанной ЭС и БД ещё на ранних стадиях проектирования авиационных ГТД появляется возможность оценить весовые характеристики изделия. Результаты работы ЭС должны уточняться на более поздних стадиях проектирования с уточнением термогазодинамических параметров в проточной части, действующих сил и конструкции.

Исследование выполнено при поддержке Министерства образования и науки Российской Федерации, соглашение 14.В37.21.1848.

Рецензенты:

Бакиров Ф. Г., д-р техн. наук, профессор, заведующий кафедрой авиационной теплотехники и теплоэнергетики факультета авиационных двигателей, ФГБОУ ВПО УГАТУ, г. Уфа.

Целищев В. А., д-р техн. наук, профессор, заведующий кафедрой прикладной гидромеханики факультета авиационных двигателей ФГБОУ ВПО УГАТУ, г. Уфа.