Введение

На сегодняшний день двигатели внутреннего сгорания широко применяются в области малой энергетики, они совершенствуются с каждым годом, повышается их удельная мощность, снижается расход топлива, улучшается экологичность, растет эффективность.

Они остаются основными силовыми агрегатами для когенерационных установок малой и средней мощности, которые обеспечивают электрической и тепловой энергией, а в некоторых областях промышленности и сельского хозяйства и углекислым газом с общей эффективностью установки в 80–90 % [1]. Эффективность энергоустановок, в первую очередь, зависит от степени преобразования энергии сгорания топлива в электрическую и тепловую энергию. Количество электрической энергии напрямую зависит от количества механической энергии, вырабатываемой двигателем внутреннего сгорания, на сегодняшний день современные когенерационные установки с газовыми двигателями показывают значение электрического КПД около 38 %, в случае дизельных двигателей эта цифра выше. Оставшаяся часть тепловой энергии около 60 % может быть использована в системах рекуперации энергии для увеличения электрического КПД без существенного снижения теплового КПД [2]. Одним из перспективных методов рекуперации энергии отработавших газов и увеличения электрического КПД является применений турбогенераторов. На основании исследований, проведенных рядом компаний, применение данного вида рекуперации для дизельных двигателей позволяет снизить расход топлива до 7–10 % при той же электрической мощности, а также повысить суммарный КПД энергоустановки до 46 % [3–6].

Концепция конструкции турбогенератора

Турбогенератор представляет собой узел, устанавливаемый в систему выпуска когенерационной установки, который позволяет вырабатывать электрическую энергию за счет использования энергии отработавших газов. В состав турбогенератора входят:

- турбина, корпус турбины и подшипниковый узел;

- электрическая машина;

- вспомогательные системы.

В ходе анализа конструкции турбогенератора были проработаны несколько вариантов реализации и рассмотрены следующие из них:

- компоновки турбогенератора в системе выпуска;

- типов применяемых турбин;

- типов используемых электрических машин.

Компоновка турбогенератора в системе выпуска

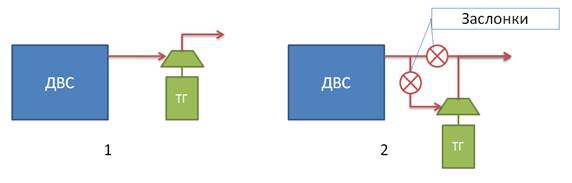

В процессе выбора компоновки турбогенератора в системе выпуска для сравнения были приняты 2 схемы, представленные на рисунке 1:

- последовательная установка турбогенератора в систему выпуска;

- параллельная установка турбогенератора в систему выпуска.

Рисунок 1. Схемы подключения турбогенератора

1 – последовательная; 2 – параллельная.

Последовательная схема подключения турбогенератора упрощает конструкцию системы выпуска, позволяет турбогенератору работать постоянно совместно с энергоустановкой, исключает дополнительные гидравлические потери в заслонках и ответвлениях, в связи с чем и является более предпочтительной.

Параллельная схема подключения турбогенератора позволяет управлять расходом отработавших газов через турбогенератор, тем самым снижая при необходимости сопротивление на выпуске, и производить регулировку мощности, а также позволяет в случае возникновений аварийных ситуаций перекрыть подачу отработавших газов через турбину. Данная схема все-таки является более предпочтительной для транспортных средств, для которых регулирование процесса выпуска, а также отключение турбогенератора в режиме холостого хода является необходимым, в отличие от энергоустановок, в том числе когенерационных, которые работают, в большинстве случаев, в установившемся режиме.

Типы применяемых турбин

В качестве привода в турбокомпрессорах чаще всего используют радиально-осевые реактивные турбины, которые обеспечивают хорошее соотношение цены и эффективности. Данный тип турбин очень распространен, а технология изготовления отработана годами. Однако данный тип турбин может применяться до определенного расхода отработавших газов (около 4 кг/с) и должен выбираться в зависимости от типоразмера двигателя. В качестве турбины для турбогенератора данный тип турбин более предпочтителен в случае нормальной работы в заданном диапазоне расходов.

Второй тип турбин, применяемых для турбокомпрессоров, это осевые турбины, которые устанавливаются на крупноразмерные судовые, тепловозные и пр. двигатели. Данный тип турбин характеризуется большой ценой и сложной конструкцией, однако в случае крупноразмерных двигателей эти затраты оправданы.

Типы используемых электрических машин

В ходе разработки концепции турбогенератора был проведен анализ типов электрических машин, в ходе которого были выбраны два наиболее предпочтительных типа электрических машин, отвечающие требованиям по массогабаритным параметрам и максимальным частотам вращения:

- вентильно-индукторные генераторы (реактивные);

- вентильная машина с постоянными магнитами.

Оба типа электрических машин являются на сегодняшний день перспективными. Вентильно-индукторные машины (ВИМ) отличаются от любых других типов электромеханических преобразователей энергии тем, что имеют ярко выраженную полюсность ротора и разное количество зубцов (полюсов) на статоре и роторе. При этом ротор не имеет никаких активных частей (обмоток с током или магнитов). Электромагнитный момент в таких машинах создается за счет изменения магнитной проводимости между зубцами статора и ротора. Данный тип машин не может функционировать без специального преобразователя, даже в генераторном режиме.

К основным преимуществам ВИМ относятся:

- простота и технологичность конструкции;

- низкая себестоимость;

- высокая надежность;

- высокая ремонтопригодность;

- низкие потери в роторе;

- минимальные температурные эффекты;

- низкий момент инерции;

- возможность работы на больших частотах вращения;

- возможность работы в агрессивных средах.

К недостаткам ВИМ можно отнести:

- высокий уровень шумов и вибраций;

- функционирование только совместно с преобразователем частоты, что существенно усложняет управление;

- пониженная электросовместимость с сетью из-за высокого содержания высших гармоник в токах обмоток.

Высокая надежность и хорошая управляемость позволили широко применять ВИМ в промышленности, особенно в узлах с большим диапазоном скоростных режимов, высоким темпом пуска. Также они нашли свое применение в авиационной технике, автомобилестроении, медицинской аппаратуре, бутовой технике и других. Вентильные машины с постоянными магнитами (ВМПМ) призваны объединить в себе лучшие качества двигателей переменного тока и двигателей постоянного тока, что обусловливает их достоинства:

- широкий диапазон изменения частоты вращения;

- бесконтактность и отсутствие узлов, требующих частого обслуживания (коллектора);

- возможность использования во взрывоопасной и агрессивной среде;

- большая перегрузочная способность по моменту;

- высокие энергетические показатели (КПД выше 90 %);

- высокий удельный момент;

- простота в управлении;

- доступность в приобретении;

- большой срок службы и высокая надёжность за счёт отсутствия скользящих электрических контактов.

К недостаткам ВМПМ относятся:

- высокая стоимость двигателя, обусловленная использованием дорогостоящих постоянных магнитов в конструкции ротора;

- относительно сложная структура двигателя;

- необходимость дополнительной системы защиты от короткого замыкания обмоток.

Сравнение двух типов электрических машин показало, что ВМПМ прост в управлении, обладает высоким удельным моментом и сроком службы, обладает высокой перегрузочной способностью и высокими энергетическими и эффективными показателями. Поэтому в качестве электрической машины для турбогенератора предпочтительно применять вентильные двигатели с постоянными магнитами.

Конструкция турбогенератора

В ходе проведения научно-исследовательской работы в рамках государственного контракта № 14.516.11.0075 от «27» июня 2013 г. при финансовой поддержке Министерства образования и науки Российской Федерации был создан макетный образец системы рекуперации энергии отработавших газов. В качестве привода электрической машины была взята турбинная часть турбокомпрессора Garrett GT1241, оснащенная жидкостной системой охлаждения, системой подачи и слива масла. Турбина обладает максимальной эффективностью 65 % при расходе 2.5-3.5 кг/мин, что соответствует расходу бензинового двигателя объемом 1.6 л на режимах средних нагрузок, на котором будут проводиться испытания. В качестве электрической машины был выбран вентильный двигатель с постоянными магнитами Neu 2230/1Y. Это четырехполюсная электрическая машина с постоянными магнитами с пиковой мощностью 10 кВт может развивать частоту вращения ротора до 60000 мин-1, что соответствует выходному напряжению в 77.5 В. По данным производителя, электрическая машина обладает эффективностью в режиме двигателя 93 %, при работе в генераторном режиме эта цифра будет несколько меньше. За счет того, что электрическая машина выбрана несколько большей мощности, чем планируется к получению с турбогенератора, можно будет управлять частотой вращения турбогенератора в заданном диапазоне рабочих частот. Управление частотой вращения турбогенератора будет осуществляться с помощью управляемой активной нагрузки при работе электрической машины в генераторном режиме.

Электрическая машина устанавливается на корпус турбины с помощью стального промежуточного фланца, устанавливаемого на место улитки компрессора. Колесо компрессора демонтируется, после чего устанавливается промежуточная втулка, соединяющая вал турбины и вал электрической машины. Трехмерная модель турбогенератора представлена на рисунке 2.

Рисунок 2. Трехмерная модель турбогенератора

Ожидается, что разработанная модель турбогенератора будет вырабатывать электрическую энергию мощностью до 5 кВт, что должно составлять около 10 % от мощности, развиваемой двигателем внутреннего сгорания. Использование вышеописанного турбогенератора в составе энергоустановок по выработке тепла и электроэнергии позволит обеспечить увеличение значения электрического КПД когенерационных установок не менее чем на 5 %.

Рецензенты:

Ерохов В.И., д.т.н., профессор, Московский государственный машиностроительный университет (МАМИ), г. Москва.

Фомин В. М., д.т.н., профессор, Российский университет дружбы народов (РУДН), г. Москва.