Введение

Одним из важнейших компонентов двигателей с внешним подводом теплоты (ДВПТ), работающих по циклу Стирлинга, является регенератор теплоты, применение которого позволяет реализовать регенеративный термодинамический цикл [3]. Работа регенератора происходит в очень напряженных условиях: воздействие высоких температур (в зависимости от ДВПТ составляют до 1120 °С), давление рабочего тела (до 25 МПа), в условиях агрессивной среды (водород, приводящий к водородной деградации материала пористой насадки регенератора и его возможному разрушению) [2]. Также регенератор подвергается динамической нагрузке, обусловленной возвратно-поступательным движением рабочего тела через пористую насадку регенератора.

Современные технологии CAD и CAE позволяют значительно сократить продолжительность проектирования и изготовления компонентов и систем энергетических установок [1]. Компьютерные системы математического моделирования физических процессов, несмотря на высокую гибкость при определении начальных условий, достаточно часто имеют ограничения в виде краткого перечня исходных данных, определяющих начальные условия процесса, и в виде допущений, обусловленных особенностями расчетного процесса.

Наибольшую эффективность демонстрирует совместное использование технологий CAD- и CAE-проектирования с последующими стендовыми испытаниями изготовленных макетов и образцов. При этом достаточно использовать безмоторную установку, что позволяет сократить стоимость экспериментального оборудования, а в ряде случаев повысить его универсальность.

В ходе научно-исследовательской работы по созданию регенератора двигателя с внешним подводом теплоты, проведенной в рамках государственного контракта № 14.516.11.0065 от «27» июня 2013 г., при финансовой поддержке Министерства образования и науки Российской Федерации, был изготовлен стенд для проведения исследовательских испытаний регенератора ДВПТ с целью определения основных рабочих характеристик регенератора.

Анализ и выбор концепции экспериментальной установки

В ходе научно-исследовательской работы был проведен анализ существующих экспериментальных установок, предназначенных для безмоторных исследований регенераторов ДВПТ.

Среди экспериментальных установок для определения параметров регенераторов можно выделить 3 основных направления:

1. Продувка в открытом контуре

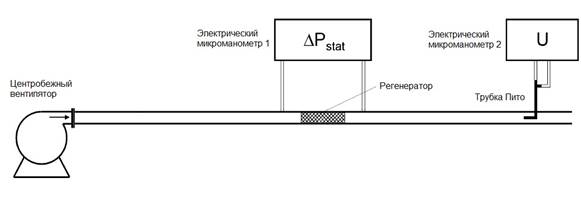

Установка, предназначенная для определения аэродинамических потерь при прохождении воздуха через пористую насадку регенератора (рисунок 1), представляет собой открытый канал с размещенным внутри него регенератором [4]. Центробежный вентилятор, расположенный перед регенератором, предназначен для подачи воздуха в контур. Величина аэродинамических потерь определяется с помощью электрического микроманометра 1, работающего в режиме дифференциального манометра. Значение динамического давления определяется электрическим микроманометром 2, выполненным в виде трубки Пито.

Рисунок 1. Схема установки для продувки регенератора в открытом контуре

Рассмотренная установка отличается простотой конструкции и предназначена только для определения аэродинамического сопротивления пористой насадки регенератора.

2. Испытание регенератора в замкнутом контуре

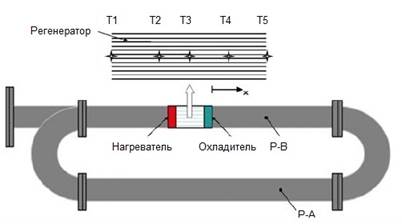

Установка для испытания регенератора в замкнутом контуре (рисунок 2) предназначена для определения основных характеристик регенератора [4]. Замкнутый контур позволяет проводить испытания несменным рабочим телом.

Рисунок 2. Схема установки для испытания регенератора в замкнутом контуре

Установка включает в себя электрический нагреватель и охладитель, предназначенные для нагрева и охлаждения рабочего тела. Между нагревателем и охладителем размещается регенератор, в пористой насадке которого установлены 5 термопар (Т1, Т2, Т3 Т4 и Т5), предназначенных для определения изменения температуры рабочего тела по длине насадки регенератора. Для измерения давления рабочего тела используются датчики давления Р-А и Р-В.

Несмотря на конструкцию с замкнутым контуром, установка не позволяет моделировать возвратно-поступательное движение рабочего тела через регенератор.

3. Испытание регенератора в замкнутом контуре с возвратно-поступательным движением рабочего тела

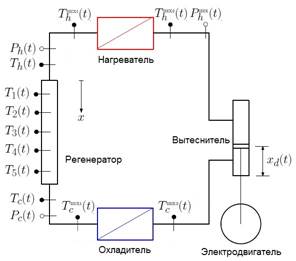

Экспериментальная установка данного типа также создана по принципу замкнутого контура [5]. Для обеспечения возвратно-поступательного движения рабочего тела установка оснащена вытеснителем, представляющим собой поршневой компрессор двухстороннего действия (рисунок 3).

Рисунок 3. Схема установки с замкнутым контуром и возвратно-поступательным движением рабочего тела через регенератор

Установка оснащена датчиком линейного перемещения вытеснителя для определения фаз движения рабочего тела через нагреватель, регенератор и холодильник.

Датчики температуры и давления рабочего тела позволяют получить максимальную информацию о процессах, происходящих в контрольных точках экспериментальной установки.

Таким образом, благодаря широким возможностям экспериментальной установки № 3, ее концепция может рассматриваться в качестве основы для разрабатываемого стенда.

Стенд для проведения исследовательских испытаний макета регенератора

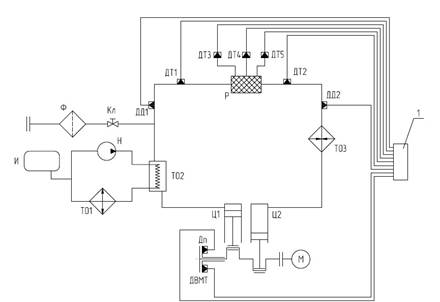

В ходе выполнения научно-исследовательской работы на основании выбранной концепции был изготовлен стенд для проведения исследовательских испытаний макета регенератора, принципиальная схема которого представлена на рисунке 4.

Рисунок 4. Принципиальная схема стенда для проведения исследовательских испытаний макета регенератора

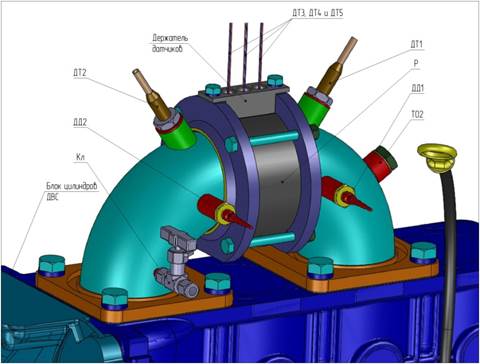

В состав стенда входит бензиновый 4-цилиндровый ДВС, в котором демонтированы головка блока цилиндров и привод ГРМ, а также заглушен канал подвода масла к распределительным валам. Коленчатый вал ДВС соединен через муфту с приводным электродвигателем (М). Первый и третий цилиндры ДВС (Ц1 и Ц2 соответственно) с помощью фланцевых соединений и двух отводов, изготовленных из тонкостенной трубы, объединены в единый объем. Регенератор (Р) герметично устанавливается между отводами первого и третьего цилиндров ДВС. При вращении коленчатого вала ДВС благодаря движению поршней в противофазе происходит возвратно-поступательное движение рабочего тела через регенератор (Р).

При подготовке стенда к испытаниям рабочее тело подается во внутренний контур через отдельную магистраль, содержащую газовый фильтр (Ф) и вентиль (Кл).

Для воспроизведения работы регенератора в условиях, приближенных к ДВПТ, стенд снабжен электрическим нагревателем (ТО3) и охладителем (ТО2). Контур охлаждения охладителя (ТО2) включает в себя циркуляционный насос (Н) с расширительным бачком (И) и жидкостно-воздушный радиатор (ТО1).

Для проведения исследовательских испытаний и определения основных рабочих параметров регенератора (Р) стенд оснащен комплексом датчиков и электронным устройством обработки сигналов и сбора информации (1).

В комплекс датчиков включены пьезоэлектрические датчики давления (ДД1 и ДД2) с собственной частотой 100 кГц, предназначенные для измерения быстроизменяющихся давлений при температурах до 400 °С. Численные данные, полученные с датчиков давления (ДД1 и ДД2), могут быть использованы для определения аэродинамического сопротивления пористой насадки регенератора (Р).

Датчики температуры (ДТ2 и ДТ1) предназначены для измерения температуры рабочего тела на входе и на выходе из регенератора (Р). Значения температуры рабочего тела, полученные с датчиков ДТ1 и ДТ2, используются для определения эффективности работы регенератора.

Датчики температуры (ДТ3, ДТ4 и ДТ5), установленные с постоянным шагом в центре пористой насадки регенератора, необходимы для определения распределения температуры рабочего тела внутри регенератора (Р) во время фаз охлаждения (движение в регенераторе от нагревателя к охладителю) и нагрева (движение в регенераторе от охладителя к нагревателю) рабочего тела. Данные, полученные с датчиков температуры (ДТ3, ДТ4 и ДТ5), могут быть использованы для определения скорости охлаждения и нагрева рабочего тела при прохождении через регенератор (Р). Полученные значения необходимы для оценки работы пористых насадок регенератора, определения характера влияния пористости и формы ячеек насадки.

Датчик положения коленчатого вала (ДВМТ) и датчик оборотов (Дn) необходимы для определения положения поршней в цилиндрах (Ц1, Ц2) и скоростного режима работы.

На рисунке 5 представлена трехмерная компоновка регенератора, установленного на блоке цилиндров ДВС стенда для проведения исследовательских испытаний.

Рисунок 5. Трехмерная модель регенератора, установленного на стенде

Заключение

Современные технологии CAD- и CAE-проектирования, позволяющие значительно сократить продолжительность проектирования и изготовления компонентов и систем энергетических установок, в силу ряда причин не позволяют полностью заменить экспериментальные исследования. Наибольшая эффективность достижима при совместном использовании технологий CAD- и CAE-проектирования с последующими стендовыми испытаниями изготовленных макетов и образцов.

Концепция разработанного стенда позволяет проводить исследовательские испытания макета регенератора в безмоторных условиях (при отсутствии ДВПТ), но с имитацией ряда параметров, приближающих к условиям работы реального ДВПТ.

Рецензенты:

Ерохов В. И., д.т.н., профессор, Московский государственный машиностроительный университет (МАМИ), г. Москва.

Фомин В. М., д.т.н., профессор, Российский университет дружбы народов (РУДН), г. Москва.