Введение

Одним из методов совершенствования абразивного инструмента является насыщение его пор различными составами – импрегнирование. Наиболее часто используемыми веществами для импрегнирования являются парафин, сера, бакелит, графит и др. [2,9]. Осаждаемые в порах круга вещества находятся в основном в твердом или пастообразном состоянии и выполняют функции твердой смазки. Под действием температуры шлифования некоторые соединения переходят в жидкое или газообразное состояние. Поскольку проникающая способность и интенсивность взаимодействия вещества в газовом состоянии наиболее высока, в качестве импрегнаторов стали использовать газообразователи [7, 8]. Это специальная группа веществ, способных в определенном температурном интервале выделять большое количество газовых продуктов. Основными газами при разложении таких наиболее распространенных газообразователей, как порофоры азодикарбонамид и эрукамид, являются азот и СО. Применение порофоров в качестве импрегнаторов абразивного инструмента позволило при шлифовании, например, нержавеюшей стали и стали ШХ15 обеспечить снижение силы резания в 1,2–1,6 раза, износа абразивного инструмента в 1,3–1,5 раза, шероховатости обработанной поверхности на 15–30 %. Но при шлифовании сплавов на основе титана данные газообразователи оказались недостаточно эффективными.

Отличительная особенность титановых сплавов заключается в их высокой адгезионной активности к абразивному материалу [4]. Поэтому одним из основных направлений повышения эффективности их шлифования является введение в зону контакта веществ, способных вступать в химическое взаимодействие с титановым сплавом, блокируя его взаимодействие с абразивным материалом, например, хлоридов металлов [6]. Недостатком данных веществ является их высокая растворимость, что не позволяет их использовать в качестве импрегнаторов абразивного инструмента при шлифовании с СОЖ на водной основе.

Поэтому в качестве импрегнатора подобрано не растворимое в воде ароматическое хлорсодержащее соединение. Содержание хлора в веществе составляет 68 массовых или 33 атомных процентов. Термографический анализ данного соединения показал, что основная масса газообразных продуктов выделяется в интервале температур 380–520 °С [3]. Предполагается выделение хлора, СО и СО2. Разложение ароматического хлорсодержащего соединения при нагревании в статических условиях не означает, что образование хлора будет происходить при шлифовании абразивным инструментом, импрегнированным данным веществом.

Достаточно надежным средством контроля газовой среды при шлифовании являются современные газоанализаторы. Например, при шлифовании нержавеющей стали 12Х18Н10Т и стали ШХ15 абразивным инструментом, содержащим в порах круга порофор ADC и эрукамид, в зоне обработки с использованием газоанализатора установлено существенное увеличение концентрации оксида углерода СО [5, 10]. Газоанализатор применяется и для определения концентрации хлора.

Исходя из этого, цель данной работы заключалась в исследовании содержания хлора, образующейся при шлифовании абразивным инструментом, импрегнированным ароматическим хлорсодержащим соединением.

Для достижения поставленной цели были решены следующие задачи: разработана технология импрегнирования абразивного инструмента новым составом; разработана методика определения концентрации хлора при шлифовании и исследовано изменение концентрации хлора вблизи зоны резания за период обработки.

Методика исследования

Содержание хлора определяли газоанализатором модели ГАНК-4, предназначенным для автоматического непрерывного контроля концентраций различных веществ в атмосферном воздухе, в воздухе рабочей зоны, а также в технологических процессах в целях охраны окружающей среды и оптимизации технологических процессов. Содержание хлора определяли с использованием специальной сменной химкассеты, устанавливаемой в газоанализатор. В основе расчета концентрации лежит определение скорости потемнения ленты. Работа газоанализатора осуществляется в автоматическом режиме.

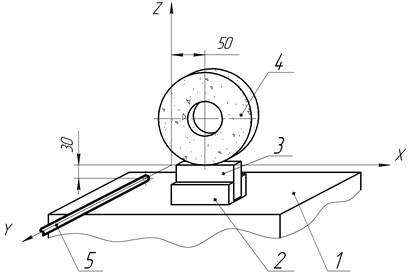

Заготовку 3 из сплава ВТ6 закрепляли в лекальных тисках 2, установленных на магнитном столе станка 1. Газовая смесь, образующаяся при шлифовании кругом 4, через всасывающий газозаборник 5 и газоотводную трубку поступает в газоанализатор. Наконечник газозаборника устанавливали в плоскости обрабатываемой поверхности, смещая относительно основной плоскости на 50 мм влево, и плоскости торца круга вдоль его оси на 30 мм.

Рис. 1. Схема установки всасывающего газозаборника

Анализируемый воздух поступает через входной штуцер на химкассету, изменение цвета пленки химкассеты обрабатывается вычислительным устройством, и на жидкокристаллическом экране прибора появляется значение концентрации хлора в мг/м3.

Типоразмер и характеристика базового абразивного инструмента: 1 200×20×76 64СF60K7V. В качестве обрабатываемого материала использовали титановый сплав ВТ6 (293–361 HB), размер обрабатываемой поверхности заготовки 100×10 мм.

Анализ газовоздушной среды зоны резания осуществляли при шлифовании без смазочно-охлаждающей жидкости на режимах: скорость круга v = 28 м/с; скорость подачи стола vs =12 м/мин; глубина шлифования t =0,005 и 0,01 мм.

В качестве импрегнатора выбрано не растворимое в воде органическое вещество, содержащее хлор в количество около 33 атомных процентов. Для введения вещества в поры круга его растворяли в толуоле, относящемуся к 3 классу опасности веществ. Импрегнирование абразивного инструмента осуществляли методом свободного капиллярного поднятия с последующей сушкой при комнатной температуре в течение суток. После сушки содержание вещества в порах составляет 2 % от массы круга.

Результаты исследования и их обсуждение

Каждый из опытов повторяли по три раза. В каждом опыте определяли концентрацию хлора в непосредственной близости от зоны резания. Результаты измерений приведены в табл. 1 и обозначены соответственно C1i, C2i и С3i. По данным трех параллельных измерений рассчитаны средние арифметические Cmi и дисперсии Si2.

Концентрацию хлора определяли за время удаления припуска 0,5 мм. Периодичность измерений при работе прибора ГАНК-4 в автоматическом режиме составляет не более 30 с. В табл. 1 результаты измерений представлены в зависимости от объема удаляемого материала или наработки (ГОСТ 21445). При шлифовании с глубиной 0,01 мм/ход время опыта сокращается в два раза, соответственно количество измерений по сравнению с глубиной 0,005 мм/ход уменьшилось во столько же раз с 20 до 10.

Экспериментальные данные концентраций разбиты на группы в зависимости от времени получения очередного измерения, которое в таблице 1 преобразовано в объем удаляемого металла или наработку. Исходя из этого, исследованы вариации концентрации хлора в каждой из групп, между группами и общая вариация, что основано на расчете и анализе трех видов дисперсий: общей, межгрупповой и внутригрупповой.

Общая дисперсия S2 измеряет вариацию признака всей совокупности данных под влиянием всех факторов, обусловивших эту вариацию. Межгрупповая или факторная дисперсия Sф2 характеризует систематическую вариацию, обусловленную в рассматриваемом случае наработкой, измеряемую объемом удаляемого металла. Внутригрупповая или остаточная дисперсия Sг2 отражает случайную вариацию неучтенных факторов, не зависящую от наработки, положенной в основу формирования групп концентраций.

Таблица 1. Результаты измерений концентрации хлора

|

t, мкм/ход |

V, мм3 |

С1i, мг/м3 |

С2i, мг/м3 |

С3i, мг/м3 |

Cmi, мг/м3 |

Si2, (мг/м3)2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

0,005 |

0 |

0,16 |

0,16 |

0,16 |

0,16 |

0,0000 |

|

5 |

0,12 |

0,19 |

0,27 |

0,19 |

0,0052 |

|

|

30 |

0,12 |

0,19 |

0,31 |

0,21 |

0,0088 |

|

|

60 |

0,12 |

0,19 |

0,31 |

0,21 |

0,0088 |

|

|

85 |

0,24 |

0,25 |

0,38 |

0,29 |

0,0058 |

|

|

115 |

0,24 |

0,25 |

0,38 |

0,29 |

0,0057 |

|

|

145 |

0,44 |

0,59 |

0,58 |

0,53 |

0,0069 |

|

|

170 |

0,35 |

0,59 |

0,49 |

0,48 |

0,0137 |

|

|

195 |

0,35 |

0,40 |

0,49 |

0,41 |

0,0046 |

|

|

225 |

0,36 |

0,40 |

0,58 |

0,45 |

0,0140 |

|

|

255 |

0,36 |

0,45 |

0,58 |

0,47 |

0,0122 |

|

|

280 |

0,43 |

0,45 |

0,50 |

0,46 |

0,0014 |

|

|

305 |

0,43 |

0,38 |

0,50 |

0,44 |

0,0042 |

|

|

335 |

0,40 |

0,38 |

0,52 |

0,43 |

0,0062 |

|

|

360 |

0,40 |

0,38 |

0,52 |

0,43 |

0,0062 |

|

|

390 |

0,45 |

0,53 |

0,55 |

0,51 |

0,0028 |

|

|

415 |

0,45 |

0,53 |

0,58 |

0,52 |

0,0041 |

|

|

445 |

0,43 |

0,41 |

0,58 |

0,47 |

0,0083 |

|

|

470 |

0,53 |

0,41 |

0,54 |

0,49 |

0,0049 |

|

|

500 |

0,36 |

0,41 |

0,54 |

0,44 |

0,0085 |

|

|

0,01 |

0 |

0,16 |

0,16 |

0,16 |

0,16 |

0,0000 |

|

40 |

0,29 |

0,23 |

0,29 |

0,27 |

0,0009 |

|

|

90 |

0,29 |

0,42 |

0,35 |

0,35 |

0,0042 |

|

|

150 |

0,29 |

0,42 |

0,55 |

0,42 |

0,0177 |

|

|

210 |

1,21 |

1,17 |

1,09 |

1,16 |

0,0037 |

|

|

260 |

1,21 |

1,17 |

1,09 |

1,16 |

0,0037 |

|

|

320 |

1,22 |

1,09 |

1,48 |

1,26 |

0,0394 |

|

|

380 |

1,02 |

1,29 |

1,48 |

1,26 |

0,0534 |

|

|

440 |

1,39 |

1,22 |

1,24 |

1,28 |

0,0086 |

|

|

500 |

1,4 |

1,22 |

1,24 |

1,29 |

0,0097 |

Общий объем выборки измерений при шлифовании с глубиной 0,005 и 0,01 мм/ход равен соответственно 60 и 30 измерениям, поэтому данную выборку нельзя считать генеральной. С целью приближения выборочной дисперсии к генеральной рассчитывали исправленную выборочную дисперсию (далее – дисперсия).

Дана оценка однородности дисперсий различных групп. Степень свободы внутригрупповых дисперсий одинакова f(Si2)=2, поэтому их сравнение выполнено по критерию Кохрена.

При шлифовании с глубиной t1=0,005 мм/ход и t2=0,01 мм/ход получены следующие значения наблюдаемых критериев: gн1=0,1059; gн2=0,3775. Табличные значения критерия Кохрена определены для уровня значимости 0,05 по степени свободы f(Si2) и количества групп i:

gт1(2; 20)=0,2795; gт2(2; 10)=0,4450 [1].

Из сопоставления наблюдаемых и табличных значений критериев следует, что для всех глубин gн < gт. Таким образом, при шлифовании на глубине t1 и t2 групповые дисперсии можно считать однородными, и влияние наработки на внутригрупповые дисперсии − незначимым. Это позволяет найти уточненные значения внутригрупповых дисперсий: Sг12=0,0814 (мг/м3)2; Sг12=0,1190 (мг/м3)2. Степени свободы уточненных дисперсий f(Sг12)=40, f(Sг22)=20.

Для ответа на вопрос о влиянии глубины шлифования на уточненную внутригрупповую дисперсию выполнено сравнение данных дисперсий попарно по критерию Фишера – Снедекора [1]:

Sг12/Sг12=2,1384 > F(20; 49)=1,9938. (1)

Из (1) следует, что дисперсии не однородны, т.е. глубина шлифования влияет на уточненную внутригрупповую дисперсию: с увеличением t уточненная внутригрупповая дисперсия возрастает.

По средним арифметическим значениям концентрации групп Cmi рассчитаны факторные дисперсии при шлифовании соответственно на глубине t1 и t2: Sф12=0,0148 (мг/м3)2; Sф22=0,2399 (мг/м3)2. Степени свободы этих дисперсий равны соответственно f(Sф12)=19 и f(Sф22)=9. С использованием всего объема выборки для каждой глубины шлифования рассчитана общая дисперсия концентраций: S12=0,0188 (мг/м3)2, f(S12)=59; S22=0,2331 (мг/м3)2, f(S22)=29.

Сравнение факторных и общих дисперсий свидетельствует о существенном влиянии глубины шлифования на изменение концентрации хлора.

Согласно [1], выборочные не исправленные дисперсии должны удовлетворять следующему равенству:

Sо2 = Sф2 + Sг2. (2)

С учетом степеней свободы найденные значения исправленных дисперсий были преобразованы в выборочные неисправленные дисперсии, удовлетворяющие условию (2):

0,01846 = 0,01405+0,00441 (t1);

0,22536 = 0,21582+0,00944 (t2).

Влияние наработки на средние значения концентрации хлора в группах исследовано методом однофакторного дисперсионного анализа, суть которого заключается в сравнении факторной и остаточной дисперсий по критерию Фишера – Снедекора [1]:

Fнабл1 = Sф12/Sо12=2,2342 > F(19; 40)=2,0264;

Fнабл2 = Sф22/Sо22=16,9506 > F(9; 20)=2,9365.

Так как Fнабл> F – нулевую гипотезу о равенстве средних отвергаем, т. е. наработка значимо влияет на групповые средние. С увеличением наработки содержание хлора возрастает (табл. 1). На глубине 0,005 мм/ход концентрация хлора возрастает приблизительно до значения наработки около 140 мм3 и далее изменяется незначительно. На глубине 0,01 мм/ход концентрация растет с увеличением наработки до значения около 210 мм3.

Влияние наработки на изменение концентрации на участке предполагаемого стабильного содержания хлора вблизи зоны резания исследовано методом однофакторного дисперсионного анализа. Установлено, что групповые дисперсии в новых интервалах V однородны, как это наблюдалось ранее для всего диапазона фактора. На основании выполненных расчетов получены следующие значения факторной и остаточных дисперсий:

Sф12=0,0013 (мг/м3)2, Sо12=0,0070 (мг/м3)2;

Sф22=0,0038 (мг/м3)2, Sо22=0,0198 (мг/м3)2.

Во всех случаях факторная дисперсия получилась меньше остаточной, что свидетельствует об отсутствии влияния наработки на концентрацию хлора. Исходя из этого, а также, учитывая однородность дисперсий в группах, все измерения в рассматриваемых интервалах наработки объединены в соответствующие выборки, для которых рассчитаны статистические параметры.

При шлифовании с глубиной 0,005 мм/ход концентрация хлора по сравнению с исходной возрастает в 3 раза и достигает 0,47 мг/м3. С увеличением глубины шлифования в два раза концентрация хлора возрастает почти в 8 раз и составляет более 1,2 мг/м3. По сравнению со шлифованием на глубине 0,005 мм/ход содержание хлора вблизи зоны резания возрастает в 2,6 раза.

Увеличение в зоне резания концентрации хлора (см. табл. 1) свидетельствует о протекании реакции термического разложения импрегнатора. Следовательно, можно говорить о его термической деструкции с выделением хлора на протяжении всего периода шлифования. При работе обычным кругом хлор не выделяется, и его концентрация находится на уровне 0,16 мг/м3. ПДК хлора в воздухе рабочей зоны составляет 1 мг/м3. Исходя из этого, следует провести эксперименты в воздухе рабочей зоны шлифовщика, чтобы убедиться, что концентрация хлора там не превысит ПДК.

Основные выводы

При шлифовании абразивным инструментом, импрегнированным органическим веществом, содержащим хлор в количестве 33 атомных процентов, под действием температуры резания происходит разложение импрегнатора с образованием хлора на протяжении всего периода обработки.

В первый период шлифования концентрация хлора вблизи зоны резания возрастает, затем стабилизируется и остается постоянной до завершения процесса.

С увеличением глубины шлифования в 2 раза от 0,005 до 0,01 мм/ход концентрация хлора возрастает в 2,6 раза от 0,47 до 1,2 мг/м3.

Рецензенты:

Пушкарев О.И., д.т.н., профессор, профессор кафедры «Технология машиностроения и стандартизация», ВИСТех (филиал) ФГБОУ ВПО Волгоградский государственный архитектурно-строительный университет, г. Волжский.

Яковлев А.А., д.т.н., доцент, профессор кафедры «Автоматизация производственных процессов», ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волгоград.

Библиографическая ссылка

Носенко В.А., Крутикова А.А., Синьков А.В. СТАТИСТИЧЕСКИЙ АНАЛИЗ КОНЦЕНТРАЦИИ ХЛОРА ВБЛИЗИ ЗОНЫ РЕЗАНИЯ ПРИ ШЛИФОВАНИИ ИМПРЕГНИРОВАННЫМ АБРАЗИВНЫМ ИНСТРУМЕНТОМ // Современные проблемы науки и образования. 2013. № 4. ;URL: https://science-education.ru/ru/article/view?id=9970 (дата обращения: 14.02.2026).