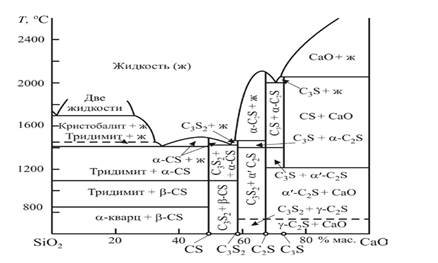

Введение. Силикатные материалы, формирующиеся в процессе пропаривания в автоклавах сырьевой смеси (450 К и давление водяного пара 800 кПа), состоящей из гидроксида кальция, оксида кремния (IV) и алюмосиликатов, представляют собой композиционный материал со связностью типа 0 – 3, в котором роль связующего играет псевдокерамический каркас, образованный несколькими видами кристаллогидратов силикатов кальция. Повышение эксплуатационных параметров данного материала (прочность на изгиб, растяжение, удар, износостойкость, химическая стойкость, вязкость разрушения, морозостойкость и т.д.) может быть достигнуто за счёт оптимизации состава связующего, повышения его доли в системе, уплотнения фрагментов каркаса, роста энергии адгезии между связующим и наполнителем, а также снижения пористости каркаса и межфазных границ. Часть этих задач может быть решена на уровне наполнителя. Так, рост дисперсности частиц наполнителей (оксида кремния (IV) и алюмосиликатов) будет увеличивать общую площадь межфазных границ, что (при фиксированном составе связующего) приведёт к росту суммарной энергии адгезии между компонентами системы. Этот же фактор, на начальных этапах процесса, будет способствовать увеличению скорости взаимодействия между компонентами сырьевой смеси в процессе автоклавного пропаривания пресс-заготовок, что способствует повышению доли связующего в системе (при фиксированном времени обработки пресс-заготовок). Cложные задачи связаны с формированием каркаса связующего. В первую очередь это связано с особенностями физико-химических свойств исходных компонентов [1; 3]. Так, растворимость Са(ОН)2 с увеличением температуры системы снижается с 1,3 г/л (при Т = 273 К) до 0,037 г/л (при 550 К), при этом с уменьшением диаметра кристаллов до 1 мкм растворимость гидроксида кальция, по сравнению с бесконечно большими кристаллами, возрастает незначительно (в пределах 3 мас.%). В отличие от Са(ОН)2 растворимость SiO2 с ростом температуры увеличивается от 0,006 г/л при Т = 298 К до 0,43 г/л (при Т = 450 К), при этом наблюдаемая растворимость данного вещества значительно (до одного порядка) возрастает при уменьшении среднего диаметра частиц от 100 до 0,5 мкм, что связано с повышением степени гидратации частиц SiO2, их способностью образовывать устойчивые коллоидные растворы. Этим же объясняется влияние на кажущуюся растворимость SiО2 рН раствора. Увеличение последней от 7 до 10,5 приводит к росту растворимости SiО2 при Т = 209 К на порядок, а при Т = 500 К в 5-7 раз. Приведённые данные показывают, что процесс формирования силикатов кальция в пресс-заготовках, при их автоклавном пропаривании, протекает в условиях значительного пересыщения системы по гидроксидам кремния. В связи с тем, что в этих условиях наиболее вероятно формирование в образцах фазы состава CaSiO3•xH2O (CS) (рис. 1), связующее на основе которого обладает низкими прочностными и адгезионными характеристиками по отношению к наполнителям, а процесс кристаллизации силикатов кремния происходит на поверхности частиц Са(ОН)2, нежелательный продукт реакции, в связи с его низкой растворимостью, блокирует центры кристаллизации. В связи с чем рост доли связующего в системе прекращается, так как скорость диффузии ионов Ca2+ через слой продуктов при 450 К ничтожно мала [6]. Последний фактор также резко снижает вероятность образования в системах алита (C3S) и белита (β -форму C2S), повышение доли которых в составе связующего способствует значительному росту прочности силикатных изделий данного типа и увеличивает скорость их формирования.

Рисунок 1 – Диаграмма системы SiO2 – CaO [5]

Кроме этого, необходимо отметить, что низкотемпературная γ-форма C2S, которая имеет структуру типа оливина, пассивна (с гидравлической точки зрения). В связи с этим увеличение данной формы в связующем резко снижает его прочностные параметры.

Представленный выше анализ позволил высказать предположение, что оптимизация состава связующего, повышение его доли в системе, уплотнение фрагментов каркаса, рост удельной энергии адгезии между связующим и наполнителем, а также снижение пористости каркаса и межфазных границ могут быть достигнуты за счёт изменения механизма формирования компонентов связующего в системе. Для этого нами был предложен технологический прём, который заключается во введении в исходную сырьевую массу предварительно синтезированных нано- и ультрадисперсных порошков кристаллогидратов кремния состава Ca2SiO4•xH2O (C2S) и Ca3SiO5•уH2O (C3S), связующее на основе которых является наиболее предпочтительным с адгезионной и эксплуатационной точек зрения [5]. Предполагалось, что эти кристаллические добавки позволят резко увеличить число центров кристаллизации в системе и в значительной степени изменить ориентацию зоны кристаллизации, перенеся её с поверхности Са(ОН)2 на поверхность Ca2SiO4•xH2Oи Ca3SiO5•уH2O. В связи с этим целью данной работы было определение влияния указанных добавок на микроструктуру получаемых материалов, а также построение зависимостей, связывающих марку и морозостойкость силикатных изделий со средним диаметром частиц, играющих роль первичных центров кристаллизации.

Экспериментальная часть

Основными контролируемыми параметрами силикатного кирпича являются его прочность и морозостойкость. Как отмечалось выше, прочностные и эксплуатационные характеристики материалов рассматриваемого типа предопределяются составом связующего, его долей в системе, степенью уплотнения фрагментов каркаса, энергией адгезии между связующим и наполнителем, а также пористостью каркаса и межфазных границ. Определённую роль на величину этих параметров оказывают и размеры частиц наполнителя. В связи с этим в рамках данной работы контролировались:

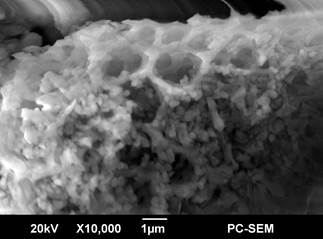

а) микроструктура образцов, которая позволяла оценить долю связующего в системе, степень уплотнения фрагментов каркаса, а также пористость в различных областях системы (растровая электронная и силовая микроскопия установки JEOLJSM-6390LA, SolverPRO-M);

б) фазовый состав образцов (рентгенофазовый анализ - дифрактометр ARL-X’TRA);

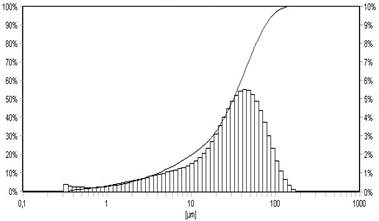

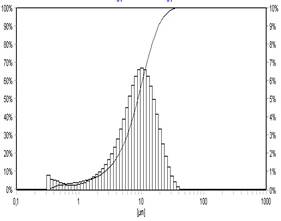

в) размер и распределение по размерам частиц наполнителя (лазерный седиментационный анализ - Анализетте 22 КОМПАКТ).

Диспергирование исходных компонентов проводилось в планетарной мельнице типа PULVERISETTE 6 FRITSCH. На рисунке 2 представлены данные по седиментационному анализу наполнителя, отделённого от общей массы за счёт просеивания через сито с диаметром отверстий 220 мкм (рис. 2а) и того же порошка после помола в планетарной мельнице (рис. 2б).

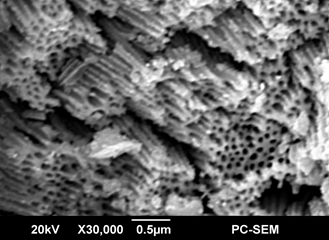

Нано- и ультраразмерные добавки силикатов кальция изготавливались методом объёмной «химической сборки» с использованием в качестве прекурсоров растворимых в воде силикатных форм [7]. Вид исходных матриц, а также синтезированных на их основе порошков кристаллогидратов силикатов кальция типа C2Sи C3S показаны на рисунке 3.

Сырьем для производства образцов силикатных изделий служила смесь SiO2 с примесью до 5 масс.% алюмосиликатов (наполнитель) с негашёной известью (содержание активного СаО не менее 70 масс.%). Массовая доля наполнителя в системе в среднем составляла 0,93. Перед смешением в исходную шихту добавлялась водная суспензия, содержащая в своём составе от 30 до 45 масс.% силикатов кальция в пересчёте на Ca2SiO4•xH2O. Массовая доля добавляемой суспензии варьировалась в пределах 0,09 – 0,12 от массы исходной смеси. Перед приготовлением смеси производился помол наполнителя и извести.

а б

б

Рисунок 2 – Гистограммы порошков наполнителя: а) отсев через сито с диаметром отверстий 220 мкм; б) тот же порошок после помола в планетарной мельнице в течение 10 минут.

а  б

б

Рисунок 3 – (а) – матрица гидратов кремния (IV); (б) – продукт взаимодействия матрицы с гидроксидом кальция, формирующийся при повышении температуры системы от 290 до 400 К (РЭМ JSM-6390LA).

На следующих этапах в соответствии с ТУ на «Кирпич силикатный» (ГОСТ 379-95) осуществлялось смешивание извести с наполнителем, гашение извести в объёме в смеси, введение в систему нано- и ультрадисперсных добавок силикатов кальция, дополнительное перемешивание и увлажнение смеси, формование сырых изделий и их запаривание в автоклавах. Формование изделий производилось под давлением до 500 кГ/см2. Отформованные изделия помещались для запаривания в автоклав. Измерение прочностных характеристик производилось после окончания процесса нейтрализации углекислым газом не вступившей в реакцию извести. Этот приём способствует повышению прочности, плотности и водостойкости целевых изделий.

Результаты и их обсуждение

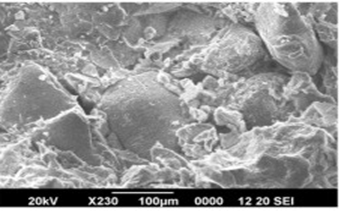

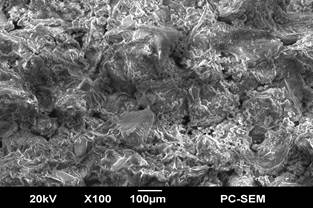

Изменение микроструктуры изделий за счёт введения в систему нано- и ультрадисперсных добавок кристаллогидратов силикатов кальция типа C2Sи C3S показано на рисунке 4. Образец, представленный на рисунке 4а, изготовлен по традиционной технологии с использованием в качестве наполнителя порошка, гистограмма которого представлена на рисунке 2а. Как видно из данных электронной микроскопии, доля связующего в образце не более 12 объ.%. При этом в процессе формирования композиционного материала размеры частиц наполнителя практически не изменились, что подтверждает их низкую скорость взаимодействия с гидроксидом кальция. Марка изделия по прочности 150–180, морозоустойчивость - F 35.

а  б

б

Рисунок 4 – (а) – микроструктура разлома силикатного кирпича (марка 160); (б) матрица гидратов кремния (IV); (б) – микроструктура разлома силикатного кирпича, изготавливаемого с применением нано- и ультрадисперсных добавок (марка 300).

При введении в исходную шихту нано- и ультрадисперсных добавок силикатов кальция типа C2S и C3S (при одновременном росте дисперсности наполнителя) наблюдается рост доли связующего в системе от 15 до 28 объ.% с одновременным увеличением суммарной площади межфазных границ. Плотность изделий при среднем исходном диаметре частиц наполнителя порядка 10 мкм (рис. 2б) увеличивается на 7–9% от плотности модельных образцов (рис. 4а).

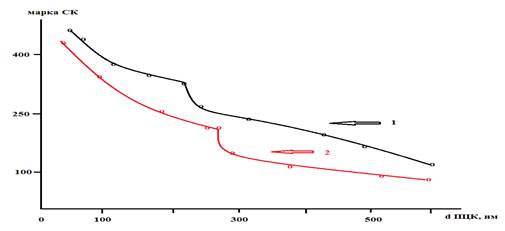

На рисунке 5 показано изменение прочностных характеристик силикатного кирпича в зависимости от состава и начальных размеров частиц гидратов силикатов типа C3S и C2S, выполняющих роль центров первичной рекристаллизации. Как видно из представленных данных, увеличение размеров центров первичной рекристаллизации (при массовой доле нано- и ультраразмерных добавок 0,03) приводит к уменьшению числа этих центров в единице объёма системы, что способствует снижению прочностных характеристик материалов за счёт постепенного изменения состава связующего, которое формируется всё с меньшей скоростью в условиях пересыщения системы по растворённому SiО2. Этот же фактор снижает величину энергии адгезии по отношению к наполнителю, что (как отмечено выше) способствует развитию трещин в межфазной области системы, росту влагопоглощения материала и снижению его морозостойкости.

Рисунок 5 - Изменение марки силикатного кирпича (СК) от диаметра частиц, играющих роль первичных центров кристаллизации (ПЦК): 1 – метод введения предварительно синтезированных гидратов на основе C2S; 2 – метод введения добавок гидратов на основе C3S, изготовленных в рамках метода «химической сборки».

Таблица 1 - Характеристики силикатного кирпича, изготовленного по традиционной и предлагаемой технологии.

|

Наименование показателей |

Модельный материл (ГОСТ 379-95) |

Материал по предлагаемой технологии |

|

1. Марка кирпича по прочности* |

150 – 180 |

350 |

|

2. Марка кирпича по морозостойкости* |

F 35 |

F 75 |

Показатели приведены на основании протоколов № 07.03/1443 от 30 июня 2011 г. испытательного центра «Академстройиспытания».

Выводы

1. На основе анализа процессов фазообразования в системе СаО - SiО2 - Н2О установлено, что причиной относительно низкой прочности силикатных изделий, их склонности к влагопоглощению, а также низкой морозоустойчивости является, в условиях гидротермального синтеза, пересыщение раствора по SiО2. Это препятствует формированию в системах кристаллогидратов на основе фаз C2S и C3S, высокая доля которых в образцах необходима для повышения их качества.

2. Для решения указанной проблемы предложен технологический приём, заключающийся в изменении механизма формирования фаз, образующих каркас, за счёт искусственного структурирования реакционной зоны. Приём заключается во введении в смесь исходных веществ (на этапе их смешения), предварительно синтезированных наноразмерных частиц кристаллогидратов C2S и C3S, которые, в процессе автоклавной обработки пресс-заготовки, выступают в роли центров первичной кристаллизации связующего.

3. Установлено, что рост числа центров первичной рекристаллизации способствует увеличению скорости процесса формирования связующего, повышению плотности и снижению пористости изделий. Это повышает их прочностные характеристики и морозостойкость в среднем в два раза, позволяет в 1,5 раза сократить время твердения изделий в автоклаве и в 4-5 раз уменьшить время их карбонизации.

Работа выполнена на оборудовании ЦКП «Высокие технологии» ЮФУ при финансовой поддержке Минобрнауки России в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2013 годы».

Рецензенты:

Богуш М.В., д.т.н., заместитель директора НКТБ «Пьезоприбор» ЮФУ, г. Ростов-на-Дону.

Земляков В.Л., д.т.н., заведующий кафедрой информационных и измерительных технологий факультета высоких технологий, Южный федеральный университет, г. Ростов-на-Дону.

Библиографическая ссылка

Нестеров А.А., Рысс Б.Я., Карюков Е.В. ВЛИЯНИЕ ДОБАВОК, В ВИДЕ НАНО – И УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ СИЛИКАТОВ КАЛЬЦИЯ, НА МИКРОСТРУКТУРУ И ЭКСПЛУАТАЦИОННЫЕ ПАРАМЕТРЫ АВТОКЛАВНЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ. // Современные проблемы науки и образования. 2013. № 5. ;URL: https://science-education.ru/ru/article/view?id=9896 (дата обращения: 16.02.2026).