Введение

Производство бетонных монолитных работ в условиях Красноярского края требует тщательного выбора эффективных и экономически выгодных технологий выполнения работ. В связи с тем, что характерной климатической особенностью региона является длительный период времени с низкими положительными и отрицательными температурами, при которых твердение бетона происходит медленно, так как замедляется процесс гидратации вяжущего, то для обеспечения прочностных показателей бетона в проектные сроки следует обеспечить интенсификацию реакции гидратации цемента в ранние сроки при положительных температурах и предотвратить замерзание жидкой фазы бетона при отрицательных температурах. Создание необходимых условий для обеспечения наличия жидкой фазы в бетоне возможно или за счет сохранения положительной температуры (до набора бетоном критической прочности), или искусственного понижения температуры замерзания жидкой фазы за счет применения добавок. Применение химических добавок является одним из наиболее доступных и гибких способов управления технологией производства монолитного бетона и регулирования его свойств.

Современный строительный рынок располагает широкой номенклатурой различных добавок, которые в большинстве случаев представлены дорогостоящими продуктами отечественного и импортного производств. Вместе с тем, наряду с химически чистыми и специально синтезируемыми продуктами, в качестве химических добавок для бетонов возможно применение крупнотоннажных отходов различных производств. Поэтому альтернативой дорогостоящим, специально синтезируемым добавкам могут быть попутные продукты различных отраслей промышленности. С этой точки зрения внимания заслуживают жидкие отходы Красноярского завода цветных металлов, образующиеся в результате аффинажа драгоценных металлов.

Цель работы заключалась в исследовании возможности использования солевых стоков ОАО «Красцветмет» в качестве химической добавки для бетонов и железобетона с обеспечением сохранности арматуры в пассивном состоянии, что дополнительно обеспечит снижение экологической нагрузки на окружающую среду за счет уменьшения объема выбросов этих отходов.

Материалы и методики исследований. В ходе экспериментальных исследований для приготовления цементного теста и бетонов использовались материалы, которые применяются на заводах ЖБИ г. Красноярска – портландцемент Красноярского цементного завода марки ЦЕМ ΙΙ/В-Ш 32,5Н; щебень и песок Березовского карьера, удовлетворяющие требованиям ГОСТ 8267-93; солевые стоки ОАО «Красцвет» усредненной пробы; химические добавки аналогичного эффекта действия, имеющиеся на строительном рынке. Для оценки эффективности солевых стоков как противоморозной добавки и как ускорителя твердения использовали методики, приведенные в ГОСТ 30459-2008 «Добавки для бетонов и строительных растворов. Определение и оценка эффективности»; ГОСТ 310-81 «Цементы. Методы испытаний»; ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам»; ГОСТ 31383-2008 «Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний». Фазовый состав продуктов гидратации цементного камня в сочетании с солевыми стоками изучали на дифрактометре Д8 ADVANCE.

Результаты исследований

Анализ химического состава жидких отходов ОАО «Красцветмет» показал, что растворы промстоков содержат в своем составе соли-электролиты, представленные хлоридами кальция и натрия, которые относятся, как известно [2; 4], к добавкам-ускорителям схватывания цементного теста и твердения бетона. Химический состав стоков и их физические свойства представлены в табл. 1.

Таблица 1

Состав и свойства промстоков ОАО «Красцветмет»

|

Наименование показателя |

Содержание CaCl2, г/л |

Содержание NaCl, г/л |

Концентрация солей,% |

Плотность раствора, г/л |

Температура замерзания, оС |

|

Значение показателя |

186,2 |

189,4 |

29,0 |

1,30 |

- 24 |

Расход стоков в составе цементного теста и бетона назначали по активному веществу (от 1 до 5% от массы цемента). По результатам экспериментов выявлено, что использование солевых стоков в цементном тесте не оказывает существенного влияния на его водопотребность (нормальную густоту), но при этом сокращает сроки схватывания в 2‒2,5 раза. При этом интенсифицируется процесс твердения вяжущего в начальные сроки и в более позднем возрасте, как показано в табл. 2.

Таблица 2

Влияние расхода минерализованных стоков на свойства цементного теста и камня

|

Расход по активному веществу,% от массы цемента |

Нормальная густота,% |

Сроки схватывания, ч. – мин. |

Прочность, МПа |

||||

|

при изгибе, сут. |

при сжатии, сут. |

||||||

|

начало |

конец |

3 |

28 |

3 |

28 |

||

|

- |

26,25 |

3 - 00 |

4- 55 |

5,14 |

6,16 |

46,5 |

68,4 |

|

1 |

26,25 |

2 - 25 |

3 - 48 |

5,49 |

6,47 |

51,2 |

74,6 |

|

2 |

26,50 |

1 - 50 |

3 - 40 |

6,21 |

7,15 |

55,4 |

80,1 |

|

3 |

27,00 |

1 - 30 |

3 - 20 |

6,48 |

7,64 |

57,7 |

83,5 |

|

4 |

27,13 |

1 - 05 |

2 - 05 |

6,98 |

8,01 |

60,1 |

86,2 |

|

5 |

27,25 |

0 - 25 |

0 - 55 |

7,16 |

8,12 |

60,9 |

86,9 |

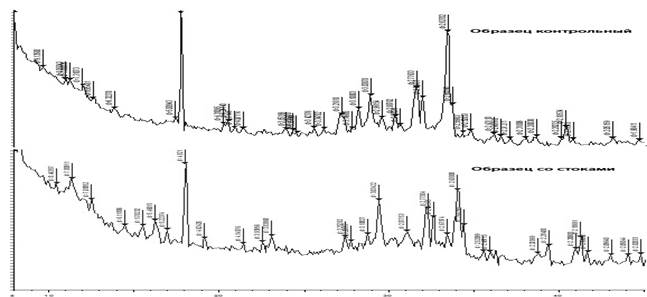

Присутствие солей-электролитов в цементном тесте увеличивает степень гидратации силикатной фазы портландцемента, приводит к появлению новообразований, представленных гидрохлоралюминатами кальция, способствует увеличению прочности и формированию более плотной структуры цементного камня [6], что подтверждается результатами рентгенофазового анализа, рис. 1.

Увеличение степени гидратации приводит к повышению прочности цементного камня, что дает возможность экономии вяжущего для получения равнопрочных цементных бетонов и растворов и сокращения продолжительности твердения до набора отпускной или проектной прочности. Оптимальным расходом минерализованных стоков в составе бетона является их содержание от 2 до 4% от массы вяжущего по активному веществу.

Эффект стоков как ускорителя твердения позволяет либо увеличить прочность бетона без увеличения расхода цемента, либо снизить расход цемента для получения равнопрочных бетонов (табл. 3).

Рис. 1. Дифрактограммы цементного камня

Таблица 3

Прочность бетонов со стоками и сниженным расходом цемента

|

Расход цемента, кг/м3 |

Снижение расхода цемента, % |

Прочность при сжатии, МПа |

||

|

после ТВО |

на 28 сутки после ТВО |

на 28 сутки твердения в н.у. |

||

|

350 (б /д ) |

- |

28,7 |

33,1 |

34,3 |

|

333 |

5 |

31,6 |

34,8 |

36,1 |

|

315 |

10 |

29,4 |

32,7 |

34,6 |

|

298 |

15 |

27,1 |

31,4 |

32,7 |

|

280 |

20 |

26,2 |

30,1 |

31,4 |

|

450 (б /д) |

- |

38,1 |

44,6 |

45,9 |

|

428 |

5 |

39,3 |

45,8 |

47,1 |

|

405 |

10 |

38,6 |

45,1 |

46,7 |

|

383 |

15 |

37,7 |

43,9 |

45,6 |

|

360 |

20 |

36,9 |

42,4 |

44,1 |

Анализ полученных данных показал, что для получения равнопрочных бетонов и в целях экономии цемента возможно снижение его расхода в пределах 10-20%.

Вместе с тем использование химических добавок, содержащих соли-хлориды, ограничивается бетонными изделиями и железобетонными элементами неответственных сооружений, так как в присутствии хлоридов в железобетонных элементах возможен процесс коррозии стали. [1]. Когда у поверхности арматуры образуется среда, содержащая достаточное количество молекул кислорода или анионов агрессивных веществ, например ионов Сl- или SO42- и других, начинается депассивация стали. Применение в бетоне солей-электролитов, содержащих ионы Сl, может привести к развитию коррозии стальной арматуры.

Обычные бетоны на портландцементе, как правило, в своем исходном состоянии обладают достаточной пассивирующей способностью по отношению к арматуре, т.е. обеспечивают первичную защиту стали от коррозии за счет высокощелочной среды жидкой фазы. В такой среде стальная арматура, находящаяся в бетоне, покрывается пленкой из g-Fe2O3 и Fe3O4 . Толщина этой пленки составляет примерно 80‒100 А, что вполне достаточно для того, чтобы защитить стальную арматуру от воздействия агрессивной внешней среды [5].

Поскольку основным критерием успешной эксплуатации железобетонных конструкций является совместная работа бетона и стальной арматуры, то повысить защитную способность бетона со стоками по отношению к арматуре возможно за счет использования добавок-ингибиторов, замедляющих или предотвращающих реакции металла с окружающей средой.

Механизм действия добавок-ингибиторов коррозии стал заключается в том, что в их присутствии происходит быстрое окисление растворимого оксида двухвалентного железа с образованием на поверхности стали пассивирующих защитных пленок из гидроксида железа. Постепенно из области действия коррозии исключаются новые участки поверхности стали, и процесс коррозии прекращается [3].

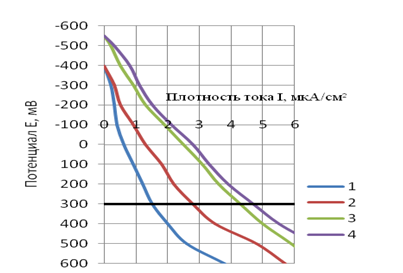

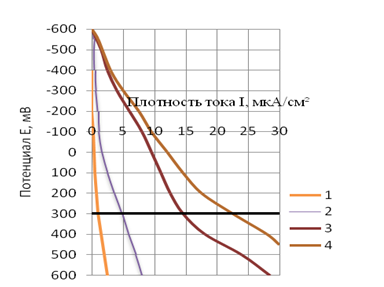

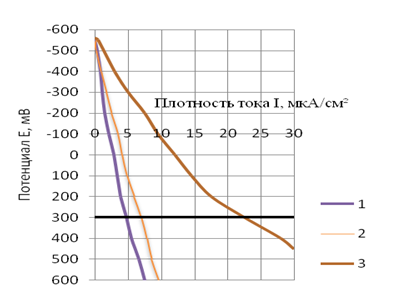

Защитная способность бетона с комплексной добавкой, сочетающей солевые стоки и ингибитор коррозии, была изучена электрохимическим методом путем снятия анодных поляризационных кривых, которые выражают зависимость плотности тока от величины потенциала и оформляются в виде графиков.

Сталь находится в пассивном состоянии, если при снятии анодной поляризационной кривой потенциалу + 300 мВ по каломельному электроду соответствует плотность тока не более 10 мкА/см2. Если плотность тока составляет от 10 до 25 мкА/см2, то сталь находится в неустойчиво- пассивном состоянии, и возможно развитие коррозии. Величина тока более 25 мкА/см2 указывает на наличие и дальнейшее развитие коррозии стальной арматуры.

Анодные поляризационные кривые арматурной стали при коррозионных испытаниях в тяжелых бетонах, затворенных минерализованными стоками и водой, приведены на рис. 2-4.

Электрохимическими исследованиями установлено, что защитная способность бетонов по отношению к стальной арматуре при наличии в них солевых стоков в количестве 3–4% от массы цемента по активному веществу не изменяется в начальные сроки и до 180 суток.

В более поздние сроки в бетоне со стоками возможно развитие коррозии, что явно выражено по анодной поляризационной кривой 4 на рис. 3. Это объясняется тем, что в присутствии хлоридов коррозия стали развивается вследствие разрушения хлорид-ионами защитной пленки на металле. Ионы Сl-, вступая в химическое взаимодействие, преобразуют защитную пленку из оксида железа в растворимый хлорид железа.

Рис. 2. Анодные поляризационные кривые стальной арматуры в бетоне без добавок:

1 – 28 суток; 2 - 60 суток; 3 – 180 суток; 4 – 365 суток

Рис. 3. Анодные поляризационные кривые стальной арматуры в бетоне со стоками

(3% от массы цемента): 1 – 28 суток; 2 - 60 суток; 3 – 180 суток; 4 – 365 суток

При дополнительном введении в состав бетонной смеси со стоками и ингибитором - нитритом натрия в количестве 1,5–2% развитие коррозии арматуры прекращается, так как ионы NO2- способны вытеснять с поверхности металла адсорбированные хлорид-ионы и пассивировать сталь.

По анодной поляризационной кривой 2 на рис. 4 видно, что сталь в бетоне в присутствии стоков и ингибитора НН в возрасте 365 сут. находится в пассивном состоянии, т.к. потенциалу +300 мВ соответствует плотность тока не более 10 мкА/см2.

Визуальным осмотром поверхности арматурных стержней, извлеченных из бетона с солевыми стоками в сочетании с ингибитором коррозии, очагов коррозии не выявлено, в отличие от образцов арматуры, извлеченной из бетона с солевыми стоками в возрасте 365 сут.

Рис. 4. Анодные поляризационные кривые стальной арматуры в бетоне в возрасте 365 суток: 1 – бетон без добавок; 2 - бетон с со стоками (3% от массы цемента) и нитритом натрия (2% от массы цемента); 3 – бетон со стоками

Дополнительным эффектом введения ингибитора в состав бетона с солевыми стоками является интенсификация процесса набора прочности цементного камня и бетона и способность к твердению в условиях отрицательных температур [7].

Эффективность стоков как противоморозной добавки определяли по набору прочности бетона, твердевшего при отрицательной температуре в сравнении с прочностью образцов, твердевших в нормальных условиях. Условия твердения при отрицательной температуре были приняты лабораторными (в морозильной камере с постоянной температурой -18 ± 2 °С) и естественными с колебаниями температур от + 5 до -30 °С (при выдерживании образцов бетона на улице в зимний период года). Испытания стоков как противоморозной добавки, проведенные в сравнении с традиционными противоморозными добавками, показали, что эффективность солевых стоков сопоставима с существующими современными специально синтезируемыми добавками, о чем свидетельствуют данные табл. 4.

Таблица 4

Прочность бетона с противоморозными добавками

|

Вид добавки |

Прочность при сжатии, МПа /%, условия твердения |

||

|

нормальные |

естественные |

при -20 °С |

|

|

Без добавки |

42,4 / 100 |

10,4 / 24,4 |

- |

|

ПМП-1 |

51,7 / 122 |

25,8 / 50,1 |

16,1/ 31,2 |

|

Nord |

47,1 / 111 |

17,8 / 37,9 |

13,0 / 27,6 |

|

Криопласт П25-1 |

47,9/ 113 |

18,4 / 38,4 |

13,6 / 28,4 |

|

Стоки + NaNО2 |

52,5 / 124 |

25,9 / 49,3 |

16,7 / 31,8 |

Выводы

1. Эффект стоков как ускорителя твердения позволяет либо увеличить прочность бетона без увеличения расхода цемента, либо снизить расход цемента для получения равнопрочных бетонов.

2. В железобетонных конструкциях целесообразным является совместное использование со стоками добавки ингибитора коррозии - нитрита натрия, что обеспечивает не только повышение прочности, но и сохранение арматуры в пассивном состоянии на протяжении длительного срока эксплуатации.

3. Эффективность солевых стоков как противоморозной добавки сопоставима со специально синтезируемыми добавками этого класса, что обеспечивает возможность получения химической добавки для проведения бетонных работ в зимних условиях без удорожания монолитных работ при одновременном снижении экологической нагрузки на окружающую среду.

Рецензенты:

Бурученко А.Е., д.т.н., профессор, зав. кафедрой физики, ИФП, СФУ, г. Красноярск.

Емельянов Р.Т., д.т.н., профессор, зав. кафедрой инженерных систем зданий и сооружений, ИСИ, СФУ, г. Красноярск.

Библиографическая ссылка

Шевченко В. А., Панасенко Л. Н., Киселев В. П., Киселев В. П., Киселев В. П., Иванова Л. А., Терехова И. И. ОБЕСПЕЧЕНИЕ СОХРАННОСТИ АРМАТУРЫ В БЕТОНЕ С ПРОТИВОМОРОЗНЫМИ ДОБАВКАМИ И УСКОРИТЕЛЕМ ТВЕРДЕНИЯ НА ОСНОВЕ ОТХОДОВ ПРОМЫШЛЕННОСТИ // Современные проблемы науки и образования. 2013. № 4. ;URL: https://science-education.ru/ru/article/view?id=9810 (дата обращения: 14.02.2026).