Введение

Развитие технологий автоматизации и разнообразие производимых пищевых продуктов определяет необходимость разрабатывать технологические решения и алгоритмы для разных условий.

Системы автоматизации, предназначенные для массового производства, имеют следующие ограничения: быстрое моральное старение; длительный срок и высокая стоимость внедрения, а также ограниченные возможности по гибкости и адаптации к конкретным процессам, таким, например, как сборка, контрольно-испытательные и ремонтные операции.

Возможности в автоматизации производства для преодоления существующих ограничений дает гибкая автоматизация [2]. В целом понятие «гибкость» определяют как возможность быстрой реакции производства на внешние и внутренние возмущения:

- менять параметры продукции в пределах заданной номенклатуры путем смены управляющих программ, а при изменении этой номенклатуры путем изменения блоков используемого технологического оборудования;

- при выходе из строя отдельных единиц оборудования или других частей производства быстро осуществлять их замену или перестраивать технологический процесс.

Для мелкосерийного производства степень гибкости по отношению к первому ее признаку обычно характеризуется количеством типов изделий, которые можно изготавливать только за счет смены программ управления [6]. Например, для упаковочной машины это упаковка различного по длине, ширине, твердости, массе продукта.

Упаковка – это завершающая стадия любого технологического процесса, основные задачи которой – придать продукции привлекательный для потребителя внешний вид, обеспечить максимальную сохранность продукции при последующих транспортировках и хранении.

При упаковке в термоусадочную пленку используются так называемые горизонтальные упаковочные машины.

Основные задачи, возлагаемые на упаковку в термоусадочную пленку:

- защитить продукцию от механических повреждений при транспортировке или хранении на складе;

- рационально использовать объем складских помещений и транспортных средств (функция группировки);

- защитить продукцию от воздействия неблагоприятных факторов внешней среды: пыли, влаги, грязи;

- придать продукции свежий, привлекательный и легко узнаваемый вид;

- защитить продукцию от несанкционированного проникновения (защита от вскрытия) [3].

Разными разработчиками в зависимости от особенностей технологических процессов и предлагаются различные варианты [7]. Например, для упаковки существуют подходы, ориентированные только на фасовку печений по количеству штук или только по массе, другие – упаковку сыра, третьи – на медицинских изделиях [4]. В настоящее время затраты на разработку систем подачи и обработки продукта превышают стоимость упаковочных машин.

Два фактора оказывают наибольшее влияние на требования к системе подачи продукта на упаковку:

- исходные характеристики продукта (твердый или мягкий, обычная или нестандартная форма, прочный или легко повреждаемый);

- тип производственного процесса (непрерывный или зависит от партии, быстро или медленно прерываемый или прервать процесс невозможно).

Как правило, в пищевых производствах технологический процесс является медленно прерываемым или непрерывным.

С целью обеспечения работы высокопроизводительной упаковочной машины необходимо сформировать программно-аппаратное решение связи систем подачи продукта, технологического и упаковочного оборудования, что позволит исключить ручной труд и человеческий фактор из процесса упаковки и существенно увеличить производительность.

Таким образом, статья посвящена разработке программно-аппаратных средств, обеспечивающих функциональность и бесперебойную подачу продукта для горизонтальной упаковки.

Конструкторское решение

Целью управления конвейерной системы является стабилизация некоторой физической величины, изменение ее по заданной программе.

По методу управления автоматические системы управления (СУ) подразделяют на приспосабливающиеся (адаптивные) и неприспосабливающиеся к изменяющимся условиям работы ОУ.

Приспосабливающиеся, или адаптивные, автоматические СУ целенаправленно изменяют алгоритмы управления или параметры управляющих воздействий для достижения наилучшего управления объектом. Поскольку в процессе работы таких систем происходит изменение их алгоритмов и (или) структуры, то их называют также самонастраивающимися. Частный случай приспосабливающихся систем – экстремальные, задача которых – автоматический поиск максимума или минимума управляемой величины.

Следующий признак классификации связан с результатом работы системы в установившемся состоянии. В соответствии с ним автоматические СУ делят на статические и астатические.

В статических системах по окончании переходного процесса существует разница между заданным и установившимся значениями управляемой величины, которую называют статической ошибкой. Статическая ошибка – непременный признак таких систем, причем величина ее зависит как от величины возмущения, так и от параметров настройки регулятора.

В астатических системах управляемая величина по окончании переходного процесса равна заданному значению. Возможное отклонение (ошибка управления), свойственное реальным системам автоматики, обусловлено несовершенством ее элементов [1].

Практически в любом упаковочном оборудовании можно выделить три основные подсистемы [4]:

- подача и подготовка упаковочного материала;

- дозирование и подача продукта;

- процесс фасования и упаковывания.

В данной статье рассмотрен принцип работы одной из базовых систем, осуществляющей подачу продукта на упаковочную машину.

При определении технического уровня конкретного объекта упаковочной техники его показатели необходимо сопоставить с соответствующими показателями базового образца. Для перспективного объекта, подлежащего разработке, в качестве базового выбирается образец с прогнозируемыми показателями, отражающими высшие мировые достижения. Для определения технического уровня реально существующего объекта техники за базовый образец выбирается аналог, пользующийся устойчивым спросом на мировом рынке.

Проблема выбора предлагаемого на рынке или создания нового упаковочного оборудования непосредственно связана с его качеством и техническим уровнем [5].

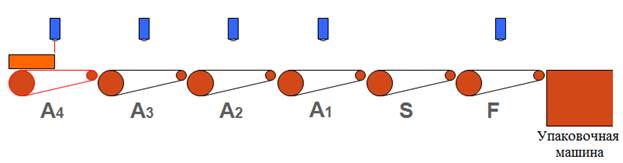

Рис. 1. Конструкция базовой конвейерной системы подачи продукта.

На рис. 1 схематично представлена конструкция базовой системы. Она состоит из шести конвейеров, работающих по определенной схеме: A1-A4 – подающие конвейера, S – синхронизирующий конвейер, F – фазирующий конвейер, синим цветом обозначены датчики.

Принцип работы заключается в следующем: при поступлении первого продукта на конвейер А4 запускаются следующие конвейера А, Первый продукт движется к точке сброса между A1 и S и останавливается, конвейер A4 при этом продолжает работать. После поступления на А4 второго продукта конвейера продолжают работать с прежней скоростью, сдвигая конвейер S на одну длину продукта. При поступлении последующих продуктов, конвейера продолжают работать с прежней скоростью, сдвигая конвейер F на одну длину подачи. Как только первый продукт достигает лагового конвейера упаковочной машины, перемещение завершается (см. рис. 2).

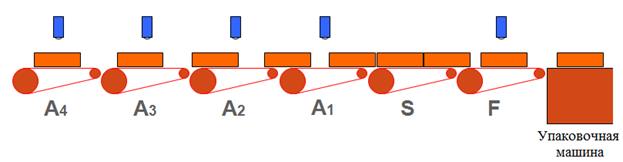

Рис. 2. Подача продукта на упаковочную машину

Подаваемые продукты задерживаются в точке А1-S, после чего распределяются с заданным интервалом, что компенсирует неравномерное расстояние между продуктом.

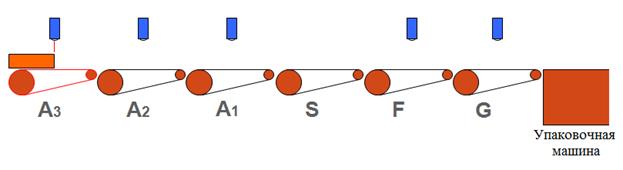

Такой принцип обеспечивает распределенную и четкую подачу на упаковочную машину с использованием большого числа конвейеров. Производительность данной системы можно улучшить посредством добавления конвейера G, который обеспечивает дополнительное позиционирование продукта (см. рис. 3).

Рис. 3. Подача продукта на высокопроизводительную упаковочную машину

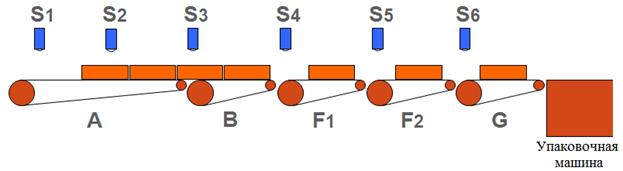

На основе рассмотренной базовой конвейерной системы подачи продукта была создана система, изображенная на рис. 4.

Рис. 4. Разработанная конвейерная система

В разработанной системе: A – накопительный конвейер, B – тормозящий конвейер, F – фазирующие конвейера, G – высокоточный фазирующий конвейер, S1-S6 – датчики продукта.

Данная система предназначена для транспортирования шоколадных батончиков (длина х ширина х высота – 119x33x16).

Работу системы можно подробно описать с помощью формул, выражающих скорость движения процессов для отдельных участков (см. рис. 4):

1. Подача продукта по накопительному конвейеру A.

2. Упаковочная машина запускается с минимальной производительностью, происходит определение положения лаг лагового конвейера упаковочной машины. Упаковочная машина останавливается.

3. Тормозящий конвейер B работает с меньшей скоростью, чем конвейер A. В результате происходит накопление продукта на конвейере A. Датчики S1 и S2 контролируют заполнение, увеличивая или уменьшая скорость конвейерной системы и упаковочной машины. Таким образом обеспечивается непрерывная подача продукта на упаковочную машину.

4. Фаза инициализации. Цель – запустить конвейерную систему с минимальными корректировками положения продукта относительно лаг конвейера упаковочной машины. Первые 3 единицы продукта располагаются на F и G конвейерах под соответствующие фазы (первая, вторая и третьи лаги).

5. Упаковочная машина находится в режиме ожидания – продукт тормозится с помощью конвейера B (убираются различные по длине промежутки между продуктом) и накапливается на конвейере A.

6. Фаза выхода на заданную производительность. При срабатывании датчика S2 происходит запуск конвейерной системы и упаковочной машины. Время выхода на заданную производительность зависит от заполнения накопительного конвейера A.

7. Фаза работы на заданной производительности. Пусть VA – скорость привода конвейера A (обороты / мин). Эта скорость обеспечивает транспортировку продукта без заторов и разрывов (скорость процесса). Задается с панели оператора.

8. Скорость тормозящего конвейера B – VB рассчитывается по следующей формуле:

VB = Vнач. + Vкор.B, где Vнач. – начальная скорость (обороты / мин) задается с панели оператора, Vкор.B – коррекция скорости конвейера B в зависимости от скорости конвейера F1.

9. Скорость фазирующего конвейера F1 – VF1 рассчитывается по следующей формуле:

VF1 = Vмаш. + Vдельта + Vкор.F1 + VРучн.Кор.F1, где Vмаш. – скорость (обороты / мин) лагового конвейера упаковочной машины, Vкор.F1 – коррекция скорости конвейера F1 в зависимости от скорости конвейера F2, VРучн.Кор.F1 – ручная коррекция скорости конвейера F1 (с панели оператора). Vдельта расчитывается по следующей формуле:

Vдельта = VF1 * (Lдельта_лаги / Lпродукта), где Lдельта_лаги – расстояние между лагой и носом конфеты (задаваемая величина, определяется таким образом, чтобы конфета находилась посередине между лагами), Lпродукта – длина продукта.

10. Скорость фазирующего конвейера F2 – VF2 рассчитывается по следующей формуле:

VF2 = VF1 + Vкор.F2 + VРучн.Кор.F1, где VF1 – скорость (обороты / мин) фазирующего конвейера F1, Vкор.F2 – коррекция скорости конвейера F2 в зависимости от скорости конвейера G, VРучн.Кор.F2 – ручная коррекция скорости конвейера F2 (с панели оператора).

11. Скорость высокоточного фазирующего конвейера G – VG рассчитывается по следующей формуле:

VG = Vмаш. + VКор.Инкр.G, где Vмаш. – скорость (обороты / мин) упаковочной машины, VКор.Инкр.G – коррекция скорости конвейера G в зависимости от положения продукта относительно лаги.

Заключение

В результате была создана базовая модель конвейерной системы подачи продукта на высокоскоростную горизонтальную упаковочную машину. Добавляя к ней или заменяя какие-либо исполнительные механизмы, возможно изготовить конвейерную систему, удовлетворяющую разнообразным требованиям, т.е. обеспечить адаптивность к особенностям конкретного технологического процесса. Например, заменой ленты высокоточного фазирующего конвейера (увеличение / уменьшение числа лаг) изменяются габариты упаковываемого продукта и производительность упаковочной машины.

В настоящее время создан опытно-промышленный образец описанной конструкции.

Работа выполнена частично при финансовой поддержке РФФИ (грант № 11-07-00772-а).

Рецензенты:

Дивеев Асхат Ибрагимович, д.т.н., профессор, зав. сектором Проблем кибернетики ВЦ РАН, г. Москва.

Агеев Владимир Николаевич, д.т.н., профессор кафедры автоматизации полиграфических процессов Московского государственного университета печати имени Ивана Федорова, г.Москва.

Библиографическая ссылка

Мамонов А.С., Мамонов С.А., Никульчев Е.В. АДАПТИВНОЕ УПРАВЛЕНИЕ СКОРОСТЬЮ ПОДАЧИ ПРОДУКТА НА СИСТЕМЕ КОНВЕЙЕРОВ // Современные проблемы науки и образования. 2013. № 4. ;URL: https://science-education.ru/ru/article/view?id=9626 (дата обращения: 14.02.2026).