Предприятия, входящие в состав Иркутско-Братского промышленного узла, оказывают неблагоприятное воздействие на экологическую обстановку в бассейне озера Байкал и реки Ангары. Это обусловлено тем, что отходы производства не отвечают строгим санитарно-гигиеническим требованиям.

Сильное техногенное загрязнение испытывают земли, расположенные вблизи крупных промышленных предприятий больших городов и транспортных артерий. Выявлено, что основными источниками поступления в почву токсических веществ от промышленных предприятий является осаждение газопылевых выбросов в сбросе сточных вод.

По данным контролирующих организаций [1], средние массовые доли фтора в горизонте 0-5 и 5-10 см составили 545 и 528 млн־¹, что в 23 и 22 раза соответственно выше фона. По мере удаления от источника загрязнения содержание токсиканта в почвах снижается и в 30 км от ОАО «БрАЗ» (пос. Падун) превышает фон в горизонтах 0-5 и 5-10 см в 3 и 5 раз.

В почвах г. Тайшета и его окрестностей, где сегодня уже работает опытный участок строящегося алюминиевого завода, отмечено загрязнение территории города фтором. Среднее содержание фтора на уровне 3,4 млн-1, максимальное – 9 млн-1, по мере удаления от города количество водорастворимого фтора снижается, в зоне 0-1 км от границы города 3,0 млн־¹, 1,2–5 км – 25 млн־¹, 12,5–15 км – 1,8 млн־¹. Наблюдается значительно превышающее ПДК содержание сульфатов от 2 до 360 млн-¹. Максимальное количество обнаружено в зоне 12,2 км и превышает ПДК в 2,2 раза.

В Шелеховском районе загрязнение почв фторидами превышает ПДК в 2,5 раза в зоне 10-12 км.

По данным государственного доклада «Состояние окружающей природной среды в Иркутской области», от предприятий алюминиевой промышленности поступило в 2000 г. твердых фторидов – 2459 т, неорганической пыли, содержащей окислы кремния, алюминия и др., - 27 728 т, смолистых веществ - 2761 т и бенз(а)пирена – 2,8 т. Годовой объем отходов алюминиевой промышленности составляет около 190 тыс. т, из них перерабатывается и реализуется не более 83 т, т.е. не более 33%, все остальное размещается на шламовых полях.

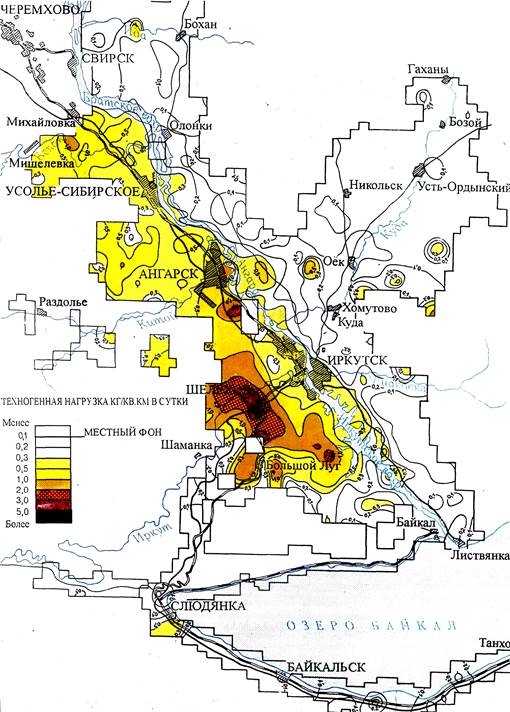

Таким образом, экологическая обстановка в районах воздействия предприятий алюминиевой и кремниевой промышленности остается крайне напряженной (рисунок 1), и необходимо предпринимать меры по ее улучшению, минимизируя воздействия, снижая экологический риск и ликвидируя уже накопленные источники загрязнения почв и поверхности земли.

Несмотря на систематическое осуществление предприятиями природоохранных мер, направленных на сокращение выбросов и уменьшение негативного влияния на окружающую среду, объем выполнения природоохранных мероприятий все же не отвечает современным экологическим требованиям в РФ и международным нормам. Это влечет за собой претензии контролирующих органов на региональном и федеральном уровне, наносит определенный ущерб имиджу алюминиевой и кремниевой промышленности РФ в России и за рубежом.

Рис. 1. Карта загрязнений снежного покрова фтором в районе г. Иркутска (масштаб 1:800000).

Назрела необходимость выработки обоснованной стратегии в области охраны окружающей среды, подтвержденной расчетно-аналитическими данными, опытом эксплуатации заводов и результатами научно-исследовательских и проектных работ. Целью такой стратегии должна стать разработка планов поэтапного улучшения экологической ситуации на предприятиях до уровня, соответствующего законодательству РФ в области охраны окружающей среды и международным требованиям для аналогичных производств.

Классификация отходов производства алюминия и кремния приведена в таблице 1.

Таблица 1.

Основные отходы производства алюминия и кремния

|

№ п/п |

Вид отхода |

|

|

Алюминий |

Кремний |

|

|

1 |

отработанная угольная футеровка электролизеров |

кремниевая пыль |

|

2 |

смесь пыли и шламов газоочистки |

отходящие газы, содержащие оксиды азота, углерода и серы |

|

3 |

хвосты флотации угольной пены |

|

|

4 |

анодные огарки |

|

С точки зрения экологии наиболее вредной является кремниевая пыль и отработанная угольная футеровка вследствие наличия в ней водорастворимых цианидов. Во многих странах мира отработанная футеровка включена в перечень опасных отходов. В России материалы отработанной футеровки в соответствии с ГОСТ 12.1005-88 ССБТ «Общие санитарно-гигиенические требования к воздуху рабочей зоны» отнесены к 3 классу опасности.

Экологическая стратегия должна базироваться на следующих основных принципах.

1. Реалистический подход к возможностям предприятий по сокращению выбросов, сбросов и образованию отходов:

– с учетом существующего уровня выбросов;

– с учетом лучших достигнутых результатов на отдельных участках и предприятиях;

– с учетом достигаемых показателей в результате реализации природоохранных мероприятий.

2. Научно обоснованная ревизия действующих нормативных документов по установлению допустимых выбросов.

3. Достижение максимального экологического эффекта при минимальных затратах.

4. Поэтапное планирование природоохранных мероприятий с первоочередным осуществлением апробированных эффективных малозатратных мероприятий, обеспечивающих, тем не менее, качественный скачок в улучшении экологической ситуации.

5. Формирование инвестиционной стратегии алюминиевых компаний на основе оптимально направленного инвестирования с максимальной эффективностью.

6. Обеспечение максимального сопутствующего экологического эффекта при инвестировании строительства новых и реконструкции действующих основных производств на предприятиях.

7. Учет международных критериев экологической чистоты аналогичных производств.

Целесообразно определить для каждого предприятия минимальный уровень экологического воздействия на окружающую среду, достижимый без существенных затрат, приняв его за базовый уровень, который обеспечивается в результате осуществления 1-го малозатратного этапа реализации экологической стратегии, на основе чего разработать для каждого предприятия планы мероприятий по реализации этого этапа в краткие сроки (1-2 года).

Несмотря на кажущуюся тривиальность этих мероприятий, их экологическая эффективность может достигать весьма значимых величин. Примером одного из таких мероприятий может стать внедрение нового флотационного оборудования в цехе производства фторсолей при флотации угольной пены.

Применение современного высокотехнологичного флотационного оборудования позволит не только значительно сократить выбросы на шламовые поля крайне опасных отходов фтора, натрия, алюминия, но и начать переработку шламовых полей. В качестве такого оборудования могут быть использованы колонные аппараты с нисходящим пульповоздушным потоком, высокая селективность которых послужила основанием для проектирования и монтажа схемы колонной флотации угольной пены в цехе ПФС ОАО «БрАЗа» и «ИркАЗа» [3].

C 2003 года на ОАО «БрАЗ» внедрена в промышленную эксплуатацию схема колонной флотации угольной пены (рисунок 2), в результате чего снижен расход вторичного сырья и сброс хвостов флотации на шламовое поле в количестве 667 т/год. Улучшены качественные показатели флотации: содержание фтора в отвальных хвостах снижено на 1,85%, что позволило увеличить выход флотокриолита на 365,9 т/год (экономический эффект – 1117,6 тыс. рублей в год) [4]. Кроме того, получен угольный концентрат в соответствии с ТУ 12.36.203-91 («Для слоевого сжигания и коммунальных нужд»), имеющий зольность 17,5%, который может использоваться для подшихтовки при сжигании в тепловых агрегатах БрАЗа [5].

В отделении производства фторсолей ОАО «ИркАЗ» в 2003 году смонтирована схема флотации угольной пены, включающая в себя основную и перечистную операции в колонных аппаратах ФАНД-100 и контрольную операцию в аппарате КМ-50. Содержание фтора в отвальных хвостах составило 1,34-3,20%, углерода 84,25-86,80%, что значительно ниже аналогичных показателей за тот же период, полученных на механических флотомашинах. Это позволяет снизить сброс хвостов флотации на шламовое поле в количестве около 220 т/год и увеличить выпуск товарного криолита на 3,7%, что при плановом выходе флотокриолита 11700 т обеспечивает годовой экономический эффект в размере 2,17 млн рублей.

Рис. 2. Общий вид технологической схемы флотации угольной пены в колонных аппаратах.

Применение колонных аппаратов с нисходящим пульповоздушным движением для переработки существующих шламовых полей с извлечением и возвращением обратно в процесс полезных компонентов позволяет создать схему переработки отходов, предусматривающую выработку шламохранилищ и, как следствие, в значительной степени снижает экологическую нагрузку на шламохранилище и себестоимость производства первичного алюминия.

Одной из причин вредности кремниевого производства является отсутствие у РТП свода, герметизирующего горн и удерживающего значительную часть тепла. Это вызвано тем, что кварцевая шихта быстро нагревается, подплавляется, сплавляется на колошнике и самостоятельно не может опуститься в глубину горна, где происходит её восстановление. Для предупреждения зависания шихты (и прекращения плавки) практически на всех кремниевых предприятиях применяется механическая опиковка шихты специальными машинами, которые проталкивают шихту в глубину горна. Применение опиковки и препятствует укрытию печи сводом для её герметизации и является причиной повышенной экологической опасности [2].

На 1 т получаемого кремния образуется от 400 до 1000 кг пыли. Её содержание в реакционном газе лежит в пределах 100-400 г/нм3. Пыль выносится газом на колошник печи. Основная причина образования пыли – недовосстановление SiO2 до Si в процесс плавки из-за недостаточно высокой температуры. Другая составляющая пыли – переизмельчённые компоненты шихты (главным образом, древесный и каменный угли, щепа и нефтекокс).

Кремниевая пыль на 80% химического происхождения, крайне тонка и плохо улавливается; на эффективность пылеулавливания влияет её крупность (таблица 2).

Таблица 2

Зависимость эффективности пылеулавливания от крупности пыли

|

Фракция, мм |

Массовая доля, % |

Эффективность улавливания, % |

|

< 1 |

78 |

80 |

|

1–3 |

10 |

80–92 |

|

3–10 |

5 |

92–99,9 |

|

> 10 |

7 |

99 |

Снижение уровня загрязнения окружающей среды при производстве кремния на отечественных предприятиях может быть достигнуто за счёт следующих мероприятий:

- увеличения извлечения кремния;

- уменьшения количества газов и пыли, подвергающихся газоочистке, в результате укрытия печей сводом;

- повышения эффективности газоочистки при использовании сухой двухстадийной очистки;

- снижения содержания серы и других вредных примесей в шихте;

- значительного снижения доли себестоимости очистки газов в себестоимости кремния.

Таким образом, реализация научно обоснованной стратегии в области охраны окружающей среды позволит радикально улучшить экологическую ситуацию на предприятиях и в районах их размещения. При этом получение достоверных данных об уровне выбросов загрязняющих веществ в атмосферу является основой природоохранной деятельности предприятий, региональных и федеральных служб охраны окружающей среды и других заинтересованных организаций.

Следует отметить, что на алюминиевых заводах США отходы используют на 90%, а в России – на 40%. Экологические платежи за 1999 г. составили 97 млн рублей, в том числе штрафы – 15,5 млн рублей (30%). Наиболее часто штрафным санкциям подвергались БрАЗ, УАЗ, а также заводы, частично оборудованные газоочисткой – НкАЗ и ИркАЗ.

Рецензенты:

Зелинская Елена Валентиновна, доктор технических наук, профессор, кафедра «Обогащения полезных ископаемых и инженерной экологии», национальный исследовательский Иркутский государственный технический университет, г. Иркутск.

Зайдес Семен Азикович, доктор технических наук, профессор, заведующий кафедрой «Машиностроительные технологии и материалы», национальный исследовательский Иркутский государственный технический университет, г. Иркутск.

Библиографическая ссылка

Немчинова Н.В., Минеева Т.С., Никаноров А.В. ПРОБЛЕМЫ ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ АЛЮМИНИЕВОГО И КРЕМНИЕВОГО ПРОИЗВОДСТВ // Современные проблемы науки и образования. 2013. № 3. ;URL: https://science-education.ru/ru/article/view?id=9611 (дата обращения: 22.02.2026).