Введение

Анализ имеющегося отечественного опыта производства керамзитового гравия свидетельствует о возможности изменения свойств заполнителя в широких пределах за счет опудривания гранулированного полуфабриката огнеупорными порошками, вводимыми во вращающиеся печи непосредственно перед зоной вспучивания [2–4]. Перспективным является поиск опудривающих добавок в виде техногенных продуктов промышленности, в особенности при использовании в качестве основного глинистого сырья, обедненного органо-минеральными компонентами и не обеспечивающего интенсивное газовыделение на стадии процесса вспучивания сырцовых гранул. Опудривание гранул огнеупорными порошками способствует повышению температуры плавления поверхностного слоя и получению внутри гранул расплава с оптимальными реологическими характеристиками (динамической вязкостью и поверхностным натяжением), способствуя тем самым максимальному вспучиванию гранул без их слипания и образования спеков.

Методика исследований

Рентгенофазовый анализ сырьевых материалов проведен на дифрактометре фирмы Shimadzu XRD-6000. Термический анализ выполнен на термоанализаторе STA 449C фирмы Netzch, со скоростью подъема температуры 10 град/мин.

Результаты исследований и их обсуждение

В качестве объектов для осуществления процесса опудривания исследованы известняковая мука, колошниковая пыль и хвосты обогащения железных руд. Химический состав отходов представлен в таблице 1.

Таблица 1. Химический состав отходов, масс. %

|

Вид отхода |

Содержание оксидов |

|||||||||

|

SiO2 |

Al2O3 +TiO2 |

Fe2O3 +FeO |

CaO |

MgO |

SO3 |

Na2O |

K2O |

п.п.п |

органика |

|

|

Известняковая мука |

1,07 |

– |

2,74 |

53,6 |

– |

0,46 |

0,34 |

0,15 |

41,23 |

– |

|

Колошниковая пыль |

8,50 |

9,40 |

63,60 |

6,39 |

1,47 |

0,70 |

0,60 |

0,18 |

8,90 |

10,50 |

|

Хвосты обогащения железной руды |

48,95 |

6,66 |

13,10 |

17,40 |

12,83 |

1,81 |

0,99 |

0,17 |

0,85 |

– |

Известняковая мука представлена рыхлым тонкодисперсным материалом серовато-белого цвета, частично агрегируемым в легко разрушающиеся комочки. Минералогически представлена кальцитом (d/n=0,303;0,238;0,2096 нм), арагонитом (d/n=0,340;0,198;0,270 нм), доломитом (d/n=0,288;0,179;0,2015 нм). Дифференциально-термический анализ ила выявил два эндотермических эффекта: при температуре 370 °С происходит превращение арагонита в кальцит и при температуре 915 °С наблюдается диссоциация кальцита.

Колошниковая пыль представлена рыхлой тонкозернистой породой черного цвета. Минералогически представлена магнетитом (d/n=0,253;0,148;0,161 нм), гематитом (d/n=0,269;0,251;0,169 нм), β-кварцем (d/n=0,334;0,426;0,181 нм), доломитом (d/n=0,288;0,179;0,2015 нм), кальцитом (d/n=0,303;0,2285;0,2096 нм), α- Fe (d/n=0,2027;0,143 нм). В интервале температур 370–730 °С на кривой дифференциально-термического анализа выявлен широкий экзотермический эффект с максимумом в 550 °С, соответствующим окислению магнетита. Эндотермический эффект при 730 и 850 °С связан с диссоциацией доломита и кальцита.

«Хвосты» обогащения железных руд представлены мелкозернистым порошком. Минералогически данный отход состоит из авгита (d/n=0,2998; 0,323; 0,251 нм), кордиерита (d/n=0,300; 0,334; 0,829 нм), каолинита (d/n=0,744; 0,357; 0,1487 нм). На термограмме зафиксирован едва заметный эффект в области температур 600 °С, связанный с удалением химически связанной воды из каолинита.

В соответствии с данными таблицы 1 и 2 известняковая мука, колошниковая пыль и «хвосты» обогащения железных руд удовлетворяют техническим требованиям к опудривающим добавкам. Исключение представляют отходы обогащения железной руды, требующие дополнительного измельчения до фракции менее 1 мм и предварительного подсушивания.

Технологические исследования влияния исследованных отходов на процесс вспучивания проведены на глинистом сырье Гороблагодатского месторождения (Свердловская область), относящемся к группе средневспучивающегося сырья с довольно длительным интервалом вспучивания (90°), из которого в лабораторных условиях можно получить керамзит с кажущейся плотностью в куске 0,4–0,9 г/см3 и коэффициентом вспучивания 2–4 [1].

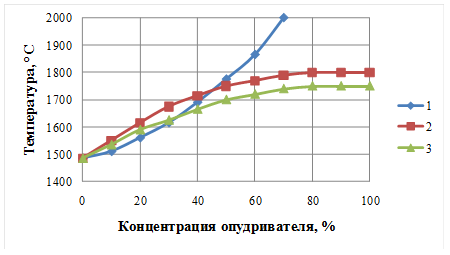

В основу выбора опудривающих добавок положено предположение о повышении огнеупорности поверхностных слоев гранул, опудренных огнеупорным порошком, а также выполненные расчеты кривых плавкости системы «глина – опудриватель». В расчетах использованы изотермы плавкости трехкомпонентных систем CaO–Al2O3–SiO2 и FeO–Al2O3–SiO2 [5]. Результаты расчета кривых плавкости смесей «глина – опудриватель» приведены на рисунке 1.

Рисунок 1. Кривые плавкости системы «глина – опудриватель»: 1 – известковая мука; 2 – хвосты обогащения; 3 – колошниковая пыль.

Из рисунка 1 следует, что в поверхностных граничных слоях между глиной и опудривателем происходит рост температуры от глины к опудривателю. Наибольший эффект наблюдается при опудривании гранул известняковой мукой. Температура плавления на поверхности может достигать 2500 °С. Эффективны также с точки зрения повышения температуры плавления на поверхности опудривателя колошниковая пыль и «хвосты» обогащения железных руд [3]. Основные характеристики и технические требования к опудривающим добавкам представлены в таблице 2.

Таблица 2. Основные характеристики и технические требования к опудривающим добавкам

|

Наименование показателей |

Наименование добавок |

|||

|

Известняковая мука |

Колошниковая пыль |

«Хвосты» обогащения железных руд |

Норма |

|

|

Тонкость помола, прохождение в % по массе через сетку 1 02 014 0063 |

99,82 99,27 96,67 78,52 |

99,68 93,06 74,02 59,63 |

87,44 45,77 24,52 19,40 |

Не менее 100 Не менее 95 Не менее 70 Не менее 50 |

|

Огнеупорность, °С |

Более 1380 |

Более 1380 |

1320 |

Не менее 1380 |

|

Массовая доля щелочных соединений в пересчете на оксиды Na2O +K2O, % |

0,5 |

0,78 |

1,16 |

Не более 3 |

|

Массовая доля соединений серы в пересчете на SO3, % |

0,46 |

0,70 |

1,81 |

Не более 5 |

|

Массовая доля воды, % |

1,37 |

- |

60–70 |

Не более 5 |

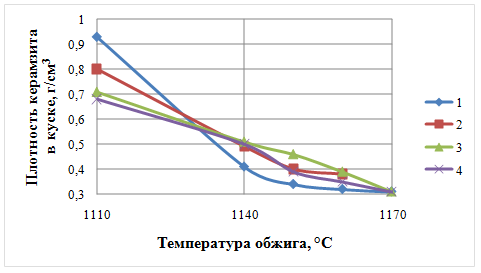

Исследования проведены на шихте состава, масс. %: глина – 95; колошниковая пыль – 1,5; торф – 3,5 на образцах-цилиндрах диаметром и высотой 16 мм путем ручного нанесения на поверхность отформованных гранул огнеупорного порошка перед их подачей в печь для термоподготовки [1]. Результаты исследования качественных показателей керамзитового гравия в зависимости от типа опудривателя приведены на рисунке 2. Представленные зависимости свидетельствуют об эффективности выбранного опудривающего компонента, что приводит к понижению плотности на 0,04–0,06 г/см3 и к незначительному повышению температуры обжига.

Рисунок 2. Зависимость плотности керамзитового гравия от вида опудривателя и от температуры обжига: 1 – заводская шихта, опудренная известняковой мукой; 2 – заводская шихта; 3 – заводская шихта, опудренная колошниковой пылью; 4 – заводская шихта, опудренная хвостами обогащения железных руд

Следует отметить, что обожженные гранулы, опудренные известняковой мукой, имеют рваную поверхность вследствие растрескивания в зоне обжига, в то время как керамзит из гранул, опудренных хвостами обогащения, имеет округлую форму и ровную поверхность.

Заключение

Опудривание гранул огнеупорными порошками способствует повышению температуры плавления поверхностного слоя и получению внутри гранул расплава с оптимальными реологическими характеристиками. В поверхностных граничных слоях между глиной и опудривателем происходит рост температуры от глины к опудривателю. Наибольший эффект наблюдается при опудривании гранул известняковой мукой. Температура плавления на поверхности может достигать 2500 °С. Эффективны также с точки зрения повышения температуры плавления на поверхности опудривателя колошниковая пыль и «хвосты» обогащения железных руд.

Рецензенты:

Патрушев Валерий Васильевич, д.т.н., ведущий научный сотрудник, Федеральное государственное бюджетное учреждение науки «Институт химии и химической технологии» СО РАН, г. Красноярск.

Голоунин Александр Васильевич, д.х.н., профессор, ведущий научный сотрудник, Федеральное государственное бюджетное учреждение науки «Институт химии и химической технологии» СО РАН, г. Красноярск.

Библиографическая ссылка

Никифорова Э.М., Еромасов Р.Г., Ступко Т.В., Васильева М.Н., Симонова Н.С. ТЕХНОГЕННЫЕ ОПУДРИВАЮЩИЕ ДОБАВКИ В ТЕХНОЛОГИИ КЕРАМЗИТОВОГО ГРАВИЯ // Современные проблемы науки и образования. 2013. № 3. ;URL: https://science-education.ru/ru/article/view?id=9559 (дата обращения: 18.12.2025).