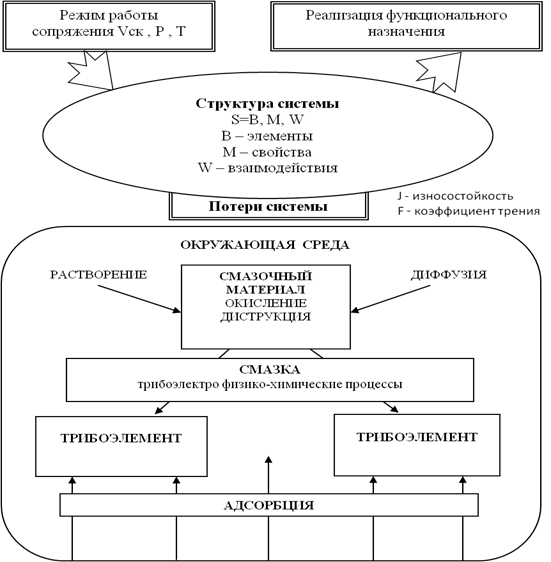

Любое подвижное сопряжение деталей агрегатов автомобильной техники можно представить как совокупность отдельных элементов, которые являются составом триботехнической системы с определенными соотношениями между ними, представляющими её структуру (рис.1).

Как видно из схематично представленной на рис.1 триботехнической системы входные характеристики, которыми, как правило, являются внешние воздействия, преобразуются в системе с целью реализации своего функционального назначения. Различают следующие виды внешнего воздействия [5]: динамическое (механическая сила, давление и т.п.); тепловое (температура, тепловой поток, градиент температур и т.п.).

Рис. 1. Структура триботехнической системы

Эффективность любой триботехнической системы можно оценить величиной потерь, которые целесообразно разделить на две группы:

1. Потери энергии на трение, которые приближенно можно оценить коэффициентом трения

![]() ; (1)

; (1)

2. Потери материала в результате структурных изменений и разрушения поверхностей трения, величину которых можно охарактеризовать интенсивностью изнашивания

![]() (2)

(2)

где Δh – линейный износ трибоэлементов сопряжения, мкм; ΔS – путь трения, м.

Элементами триботехнической системы являются (рис. 1): поверхность трущихся деталей (трибоэлементы); смазочный материал; окружающая среда.

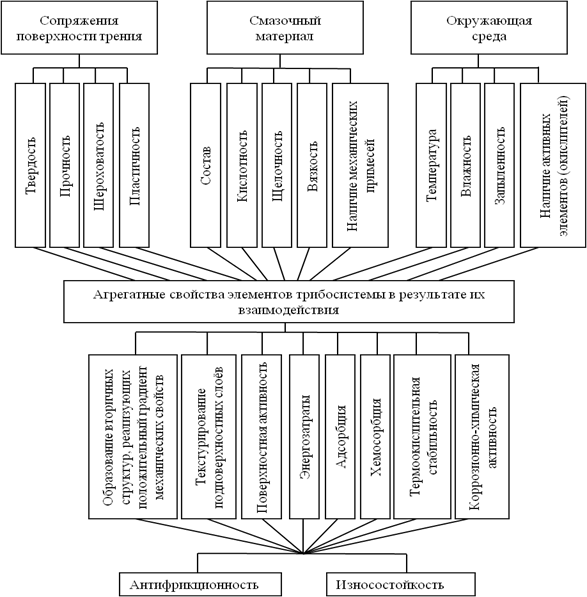

Каждый элемент системы характеризуется определенными индивидуальными свойствами, которые оказывают воздействие на её структуру и формируют свойства самой триботехнической системы (агрегатные свойства).

На рис. 2 приведены схемы формирования агрегатных свойств триботехнической системы из индивидуальных свойств материалов её элементов. В результате контактирования трущихся поверхностей исходные характеристики, сформированные в процессе изготовления деталей и смазочной среды, претерпевают изменения. Одновременно с изменением индивидуальных свойств на границах раздела элементов проявляются свойства, характерные только для данного сочетания материалов и условий взаимодействия. Эти свойства являются определяющими в формировании главных характеристик триботехнической системы: антифрикционности и износостойкости.

Рис. 2. Трансформация индивидуальных свойств элементов триботехнической системы в агрегатные свойства их взаимодействия

Таким образом, рассматриваемые критерии эффективности работы трибосистемы fтр и J являются агрегатными свойствами, т.е. свойствами, которые определяются взаимодействием всех элементов, входящих в триботехническую систему при конкретных условиях внешнего воздействия.

Главным элементом триботехнической системы являются поверхностные слои трущихся деталей. Согласно основным положения молекулярно-механической теории трения и усталостной теории изнашивания в процессе трения сопряженных деталей в их поверхностных слоях происходят три взаимовлияющих процесса [5]: взаимодействие поверхностей при трении; изменение свойств поверхностей в результате взаимодействия и влияния окружающей среды; разрушение поверхностей вследствие двух предыдущих процессов, т.е. износ.

Для закрытых триботехнических систем, где вероятность нахождения смазочного материала на контакте поверхностей трения выше, чем элементов окружающей среды, основным условием высокой износостойкости сопряжения является правило положительного градиента механических свойств. Согласно этому правилу прочность поверхностных слоёв увеличивается по мере продвижения вглубь детали, что обеспечивает локализацию пластических деформаций и всех структурных изменений в тонком пограничном слое.

Существующими технологическими методами можно обеспечить положительный градиент механических свойств при восстановлении деталей, однако сложность состоит в том, чтобы обеспечить его постоянство в процессе эксплуатации, так как под воздействием многократных пластических деформаций происходит упрочнение поверхностных слоёв (наклеп). Формирование на поверхностях трения вторичных структур является одним из условий высокой износостойкости сопряжения [4, 1, 2, 3].

Основным функциональным назначением смазочного материала является разделение трущихся поверхностей. Исходя из различных условий смазывания, определяемых, в основном, конструкцией подвижного сопряжения и режима его работы в смазочном материале, можно выделить две группы свойств: объёмные и поверхностные.

Объёмные свойства смазочного материала характеризуют условия работы сопряжений при гидродинамической смазке, и, как правило, не дают возможности оценить взаимодействие трибоэлементов при граничном режиме трения. Так, показатели, характеризующие вязкостные свойства смазочного материала (кинематическая вязкость при 1000C, динамическая вязкость, индекс вязкости), являются объёмными (индивидуальными) свойствами. В идеальном случае при работе подшипника в гидродинамическом режиме процессы взаимодействия сопряженных поверхностей будут осуществляться через слой смазочного материала, и характер трения будет определяться вязкостными характеристиками смазки.

При граничном режиме трения все триботехнические процессы локализуются на границе раздела двух фаз: поверхности трущихся тел и смазочного материала. В соответствии с международными стандартами ИСО 4378/3 под граничной смазкой понимается такой вид смазки, которому не могут быть приписаны объёмные вязкостные свойства смазочного материала и который определяется свойствами граничных слоёв, возникающих при взаимодействии материалов поверхности трения и смазочного материала в результате физической адсорбции или химической реакции. Так как работа сопряжения в режиме гидродинамической смазки считается практически безызносной, то износостойкость сопряжения при граничной смазке будет зависеть от прочности адсорбированной или хемосорбированных слоёв, которая, в свою очередь, зависит от химической активности металла и поверхностной активности смазочного материала [5].

Для закрытых триботехнических систем влияние окружающей среды на процессы трения сводится к изменению свойств смазочного материала в результате растворения в нем элементов окружающей среды. Наибольшее влияние оказывают кислород и влага, содержащиеся в воздухе, приводящие к окислению и образованию коррозионно-активных веществ.

Таким образом, износостойкость закрытых сопряжений, работающих со смазкой поверхностей трения, будет определяться агрегатными свойствами, которые проявляются и формируются в граничных слоях взаимодействия элементов триботехнической системы. В той же ситуации индивидуальные свойства (такие как твердость и т.п.) не могут однозначно охарактеризовать работоспособность сопряжения, так как эти свойства влияют на процессы в трибоконтакте опосредовано через взаимодействие элементов.

Рецензенты:

Котиков Ю. Г., д-р техн. наук, профессор, преподаватель кафедры «Транспортных систем» ГОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.

Евтюков С. А., д-р техн. наук, профессор, заведующий кафедрой «Наземных транспортно-технологических машин» ГОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.

Библиографическая ссылка

Романов Д.В. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ВОССТАНОВЛЕНИЯ ПОДВИЖНОГО СОПРЯЖЕНИЯ КАК ТРИБОЛОГИЧЕСКОЙ СИСТЕМЫ // Современные проблемы науки и образования. 2013. № 3. ;URL: https://science-education.ru/ru/article/view?id=9205 (дата обращения: 22.02.2026).