Для получения достоверных данных при проведении лабораторных испытаний необходимо обеспечить идентичность процессов на фрикционном контакте реального сопряжения с процессами на модели.

В качестве модели использовалась пара трения «колодка-ролик», устанавливаемая на машину трения СМТ-1. Одной из наиболее распространённых задач физического моделирования является расчёт масштабного фактора, определяющего количественную связь между режимами работы реального сопряжения и модели в зависимости от геометрических размеров контактирующих элементов трибосистемы.

Основными условиями идентичности процессов в реальном сопряжении и в моделируемой паре трения будут соблюдение реальных температур и равенство контурных давлений в трибоконтакте [3]. По данным исследований [2], температура поверхности трения поршневого пальца и втулки шатуна двигателя КамАЗ-740 находится в пределах Тср=180.

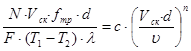

Тепловыделение в трибоконтакте зависит от режима работы сопряжения и определяется по формуле:

![]() , (1)

, (1)

где R – количество теплоты, выделившееся на контакте в единицу времени, Вт; Vск – скорость скольжения, м/с; fтр – коэффициент трения, при граничном трении fтр=0,1.

Количество теплоты, отведённое от сопряжения, можно определить по формуле Ньютона [4]:

![]() , (2)

, (2)

где Q – количество теплоты, отведённое от ролика в результате конвективного теплообмена, Вт; α – коэффициент теплоотдачи, Вт/(м2∙град); F – площадь поверхности ролика, м2; Т1 – температура поверхности ролика, °К; Т2 – температура окружающего воздуха, °К.

Добиться идентичности температурных характеристик реального сопряжения и моделируемой трибопары можно путём решения уравнения теплового баланса относительно нагрузки N=Nкр.т., которая будет являться верхним пределом возможного диапазона нагружения моделируемой трибопары:

![]() , (3)

, (3)

где Nкр.т. – нагрузка, обеспечивающая в моделируемом сопряжении верхний критический предел температуры реального сопряжения Т1=Ткр., Н.

Коэффициент теплоотдачи можно определить из критериального уравнения, составленного для случая отдачи тепла стенками труб при поперечном обдуве воздухом [4]:

![]() , (4)

, (4)

где Nu – критерий Нуссельта; Re – критерий Рейнольдса; с, n – коэффициенты, определяемые экспериментальным путём.

Подставив значения критериев Нуссельта и Рейнольдса в уравнение, можно получить значение коэффициента теплоотдачи:

![]() , (5)

, (5)

где λ – коэффициент теплопроводности воздуха, λ=2,59∙10-2 Вт/м∙К; d – диаметр ролика, м; υ – кинематическая вязкость воздуха, υ=15,06∙10-6 м2/с.

Определить коэффициенты c и n можно, выразив α из уравнения (2) и подставив его в критериальное уравнение (4):

. (6)

. (6)

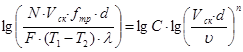

Прологарифмировав данное уравнение, можно представить его в виде степенного полинома:

. (7)

. (7)

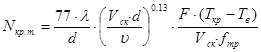

Подставляя экспериментальные значения переменных в уравнение (7) и аппроксимируя результаты по методу наименьших квадратов, находим значение коэффициентов, и, поставив (5) в (3), окончательно получим:

, (8)

, (8)

где Tкр – температура в зоне бобышек поршня при работе двигателя КамАЗ-740 на режиме номинальной мощности, °К; Тв – температура окружающего воздуха, °К.

Поверхность охлаждения ролика определяется по формуле:

![]() , (9)

, (9)

где d – диаметр ролика, м; b – ширина ролика, м.

Вторым необходимым условием достижения идентичности условий трения в сопряжении и моделируемой паре является равенство напряженных состояний трибоконтакта [1], которое при прочих равных условиях определяется равенством контурных давлений [3; 5].

Для подшипников скольжения для расчётов контурных давлений можно использовать формулу:

, (10)

, (10)

где ![]() – контурное давление в реальном сопряжении, Па; Np – нормальная нагрузка на подшипники, Н; Д – диаметр поршневого пальца, м; l – длина втулки, м.

– контурное давление в реальном сопряжении, Па; Np – нормальная нагрузка на подшипники, Н; Д – диаметр поршневого пальца, м; l – длина втулки, м.

Для моделируемой пары трения (типа «колодка-ролик») после тщательной обработки контурная площадь будет соответствовать номинальной, а давление будет определяться по формуле:

, (11)

, (11)

где ![]() – контурное давление в моделируемой паре трения, Па; Nм – усилие прижатия колодки к поверхности ролика, Н; Fм – площадь контакта моделируемой пары трения, м2.

– контурное давление в моделируемой паре трения, Па; Nм – усилие прижатия колодки к поверхности ролика, Н; Fм – площадь контакта моделируемой пары трения, м2.

Усилие прижатия колодки к ролику Nм ограничено с одной стороны (сверху) условием идентичности температурных режимов Nм ≤ Nкр.т, а с другой стороны – техническими возможностями машины трения СМТ-1, Nм ≥ 200 Н.

Таким образом, выполняя условие 200 ≤ Nм ≤ Nкр.т и приравняв уравнения (10) и (11), получим диапазон возможных площадей контакта в моделируемой паре трения:

![]() . (12)

. (12)

Для выбранной площади контакта моделируемой пары трения пересчёт нагрузок с модели на реальные условия будет производиться по формуле:

![]() . (13)

. (13)

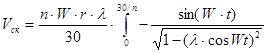

Скорость скольжения поверхности поршневого пальца относительно втулки верхней головки шатуна имеет сложный характер и зависит как от частоты вращения, так и от угла поворота коленчатого вала двигателя. В связи с этим при моделировании процессов трения принимается средняя скорость скольжения, определяемая по формуле:

, (14)

, (14)

где Vск – скорость скольжения поршневого пальца, м/c; n – частота вращения коленчатого вала двигателя, об/мин; W – угловая скорость, с-1; r – радиус поршневого пальца, м.

![]() , (15)

, (15)

где R – радиус кривошипа, м; L – длина шатуна, м.

Результаты расчёта основных параметров моделирования трения в сопряжении «поршневой палец - втулка» на машине трения СМТ-1 приведены в таблице 1.

Таблица 1 – Основные параметры моделирования трения в сопряжении «поршневой палец – втулка» на машине трения СМТ-1

|

Моделируемое сопряжение |

Температура в раб. зоне, Т, °С |

Коэф. трения Н |

Скорость скольжения, Vск, м/с |

Nкр.т, Н |

Nм, Н |

Площадь моделир. трибоконт., мм2 |

Nр, Н |

|

Поршневой палец (сталь 12ХН2) |

180 |

0,1 |

1 |

867 |

800 |

50 |

29,6∙Nм |

|

Втулка ВГШ (Бр ОС10-10) |

Определение основных размеров колодки производилось с использованием формулы для определения площади трибоконтакта колодки с роликом:

![]() , (16)

, (16)

где Fкол. – площадь контакта, определённая из условий моделирования, мм2; Д – диаметр ролика, мм; h – ширина колодки, мм; b – длина колодки, мм.

Таким образом, полученные параметры моделирования трения в сопряжении «поршневой палец – втулка» позволяют создать при лабораторных исследованиях максимально приближенные условия процесса трения, происходящие в реальном сопряжении, тем самым свести к минимуму ошибку результатов опытов.

Рецензенты:

Котиков Ю.Г., д.т.н., профессор, преподаватель кафедры «Транспортные системы» ГОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.

Евтюков С.А., д.т.н., профессор, заведующий кафедрой «Наземные транспортно-технологические машины» ГОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.

Библиографическая ссылка

Романов Д.В. ОПРЕДЕЛЕНИЕ УСЛОВИЙ МОДЕЛИРОВАНИЯ ТРИБОТЕХНИЧЕСКИХ ПРОЦЕССОВ СОПРЯЖЕНИЯ ТИПА «ВАЛ – ВТУЛКА» НА МАШИНЕ ТРЕНИЯ СМТ-1 // Современные проблемы науки и образования. 2013. № 2. ;URL: https://science-education.ru/ru/article/view?id=9138 (дата обращения: 07.03.2026).