Введение. В процессе эксплуатации в автомобиле возникают отказы, связанные с механическим износом элементов отдельных конструкций. Не остаётся исключением и тормозная система автомобиля.

Тормозная система современного автомобиля включает в себя электронную составляющую, целью которой является снижение аварийности и повышение, тем самым, активной безопасности автомобиля. Основой такой системы является антиблокировочная тормозная система (АБС) и установленные на её основе другие подсистемы (EBD, Brake Assist и т.д.).

Однако есть автомобили, которые выпускаются без АБС (LADA Priora, LADA Granta, LADA Largus, Renault Logan и пр.). В тормозной системе таких автомобилей для повышения активной безопасности установлен регулятор тормозных сил (РТС) [3].

При исследовании работоспособности РТС, находящихся в эксплуатации, необходимо проанализировать возможные эксплуатационные отказы.

Целью исследования является определение величины износа элементов конструкции РТС на разных сроках эксплуатации и её влияние на работоспособность регулятора.

Материалы и методы исследования. Расположенные в самой незащищённой зоне автомобиля, корпус и элементы конструкции РТС подвергаются механическому и коррозионно-механическому изнашиванию. В этой связи поршень регулятора со временем утрачивает лёгкость перемещения. Это приводит к изменению заданных характеристик РТС. Дальнейшая эксплуатация приводит к заклиниванию поршня в корпусе, РТС теряет свою работоспособность, и при экстренном торможении автомобиля может произойти потеря его устойчивости, занос и, как правило, ДТП с тяжёлыми последствиями.

Для того чтобы определить ресурс РТС, необходимо исследовать состояние элементов его конструкции на разных периодах эксплуатации.

Для исследования были взяты три РТС, установленные на наиболее распространённых автомобилях отечественного производства LADA.

Первый образец РТС (№ 1) является элементом конструкции тормозной системы нового автомобиля. Данный образец выбран в качестве базового для дальнейшего сравнительного анализа. Второй образец РТС (№ 2) эксплуатировался на автомобиле, пробег с начала эксплуатации которого составил 33 тыс. км. Третий образец РТС (№ 3) был снят по причине наличия течи тормозной жидкости из поршневого канала корпуса РТС. Пробег автомобиля с начала эксплуатации составил 71 тыс. км.

Образцы № 2 и № 3 эксплуатировались в одинаковых природно-климатических условиях в Центральном федеральном округе Российской Федерации по автомобильным дорогам обычного типа категории II, III, IV и V.

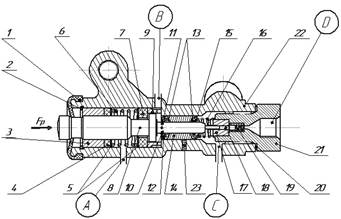

Конструктивно РТС состоит из двух типов элементов (рис. 1): эластичные, которыми являются резиновые уплотнительные кольца 1, 4, 7, 13, 23, и металлические, составляющие большую часть конструкции. При исследовании было установлено, что все резиновые элементы РТС (их 5), как уплотнительные кольца 4, 7 и 13 (рис. 1), так и защитный чехол 1, изменили свои размеры вследствие износа и процесса усадки.

Из металлических элементов износу были подвержены следующие детали конструкции РТС: втулка поршня 3 (рис. 1), пружина поршня 6, поршень 8, толкатель 11, пружина втулки толкателя 16 и клапан 18 пробки 21.

Рис. 1. Конструкция РТС [1, 2]: 1 – защитный чехол; 2 – стопорное кольцо; 3 – втулка поршня; 4 – уплотнительное кольцо штока поршня; 5 – шайба; 6 – пружина поршня; 7 – уплотнительное кольцо головки поршня; 8 – поршень; 9 – втулка корпуса; 10 – стопорная шайба; 11 – толкатель; 12 – опорная шайба; 13 – уплотнительное кольцо толкателя; 14 – втулка толкателя; 15 – тарелка; 16 – пружина втулки толкателя; 17 – седло клапана; 18 – клапан; 19 – пружина клапана; 20 – прокладочное кольцо пробки; 21 – пробка; 22 – корпус РТС; 23 – заглушка; A, B, C, D – камеры РТС (A, D – входы от главного тормозного цилиндра; B, C – выходы к рабочим тормозным цилиндрам задних колёс: B – к левому, C – к правому); Fp – усилие от рычага привода, Н

Результаты исследования и их обсуждения. Рассмотрим эластичные элементы.

1. Защитный чехол 1 (рис. 1). При исследовании состояния защитного колпачка установлено, что в процессе эксплуатации диаметры защитного колпачка увеличиваются, а высота его уменьшается (табл. 1). При разборе образца № 3 было обнаружено, что имеет место наличие грязи под колпачком.

2. Уплотнительное кольцо штока поршня 4 (рис. 1). Ощутимый износ внутреннего диаметра уплотнительного кольца появляется на пробеге ближе к 70 тыс. км (образец № 3) (табл. 1). У данного образца РТС была замечена течь в сопряжении поршень 8 (рис. 1) – втулка поршня 3, через защитный чехол 1.

3. Уплотнительное кольцо головки поршня 7 (рис. 1). По наружному диаметру кольца наблюдается ощутимый износ до 1 мм при 71 тыс. км пробега с начала эксплуатации (табл. 1).

Таблица 1

Геометрические размеры резиновых элементов конструкции РТС исследуемых образцов

|

№, п/п |

Название детали |

Номер образца, № |

Геометрический параметр и его величина |

||

|

Диаметр наружный, мм |

Диаметр внутренний, мм |

Высота, мм |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Защитный чехол |

1 |

29 |

8 |

9 |

|

2 |

30 |

9 |

9 |

||

|

3 |

31 |

9 |

8 |

||

|

2 |

Уплотнительное кольцо штока цилиндра |

1 |

20 |

10 |

4 |

|

2 |

20 |

10 |

4 |

||

|

3 |

19,5 |

10,5 |

4,5 |

||

|

3 |

Уплотнительное кольцо головки поршня |

1 |

19 |

13 |

3 |

|

2 |

19 |

13 |

3 |

||

|

3 |

18 |

13 |

3 |

||

|

4 |

Уплотнительное кольцо толкателя (левое) |

1 |

12 |

5 |

3 |

|

2 |

12 |

5 |

3 |

||

|

3 |

12 |

5 |

3 |

||

|

5 |

Уплотнительное кольцо толкателя (правое) |

1 |

12 |

5 |

3 |

|

2 |

12 |

6 |

3 |

||

|

3 |

12 |

6 |

3 |

||

4. Уплотнительные кольца толкателя 13 (рис. 1). При исследовании образцов РТС было установлено, что левое уплотнительное кольцо толкателя, которое располагается со стороны поршня 8 (рис. 1), эксплуатационному износу практически не подверглось (табл. 1). Правое же кольцо, установленное со стороны пробки 18 (рис. 1), подверглось значительному износу. В корпусе 19 самого РТС имеется отверстие, закрытое резиновой заглушкой 23. Наличие течи из-под этой заглушки свидетельствует о негерметичности уплотнительных колец 13 толкателя 11, что и наблюдалось на образцах РТС № 2 и № 3.

Далее рассмотрим влияние эксплуатационного износа на металлические элементы конструкции РТС.

1. Втулка поршня 3 (рис. 1). В ходе эксплуатации происходит износ внутреннего диаметра втулки, который приводит к заклиниванию поршня (табл. 2). На исследуемых образцах поршень работал исправно. Также наблюдается незначительный износ втулки по высоте.

Таблица 2

Геометрические размеры твёрдых элементов конструкции РТС исследуемых образцов

|

№, п/п |

Название детали |

Номер образца, № |

Геометрический параметр и его величина |

||||

|

Диаметр наружный, мм |

Диаметр внутренний, мм |

Высота, мм |

Длина общая, мм |

Выступающая величина клапана, мм |

|||

|

1 |

Втулка поршня |

1 |

20 |

12 |

11 |

- |

- |

|

2 |

20 |

11,5 |

10 |

- |

- |

||

|

3 |

20 |

11 |

10 |

- |

- |

||

|

2 |

Поршень |

1 |

- |

- |

- |

49 |

- |

|

2 |

- |

- |

- |

48,5 |

- |

||

|

3 |

- |

- |

- |

48 |

- |

||

|

3 |

Толкатель |

1 |

- |

- |

- |

27 |

- |

|

2 |

- |

- |

- |

27 |

- |

||

|

3 |

- |

- |

- |

26,4 |

- |

||

|

4 |

Пробка |

1 |

- |

- |

- |

- |

1,5 |

|

2 |

- |

- |

- |

- |

1,2 |

||

|

3 |

- |

- |

- |

- |

0 |

||

2. Пружина поршня 6 (рис. 1). Размеры пружины замерялись в свободном состоянии. Наблюдается усадка пружины по высоте (табл. 3). Это приводит к снижению усилия воздействия на уплотнительное кольцо головки поршня. При этом происходит сначала запаздывание разобщения, а впоследствии и постоянное сообщение камер A и B.

Таблица 3

Геометрические размеры пружин РТС исследуемых образцов

|

№, п/п |

Название детали |

Номер образца, № |

Геометрический параметр и его величина |

||

|

Высота в свободном состоянии, мм |

Диаметр пружины, мм |

Диаметр прутка, мм |

|||

|

1 |

Пружина поршня |

1 |

21 |

19 |

1,2 |

|

2 |

20 |

19 |

1,2 |

||

|

3 |

19,3 |

19 |

1,2 |

||

|

2 |

Пружина втулки толкателя |

1 |

14 |

10 |

1 |

|

2 |

14 |

10 |

1 |

||

|

3 |

13,5 |

10 |

1 |

||

3. Поршень 8 (рис. 1) РТС. Как видно из данных (табл. 2), в процессе эксплуатации происходит уменьшение длины поршня, за счёт износа штока. Износ штока на величину более 0,5 мм приводит к неправильной работе РТС. Для восстановления работоспособности РТС необходимо регулировать привод РТС.

4. Толкатель 11 (рис. 1) РТС. Уменьшение длины толкателя вследствие эксплуатационного износа начинает существенно проявляться при пробеге более 33 тыс. км (табл. 2). Это приводит к тому, что в исходном положении (при отсутствии усилия на педали тормоза) толкатель 11 не обеспечит полное открытие клапана 18. В итоге при возрастании давления тормозной жидкости в приводе клапан 18 закроется раньше, чем необходимо. По этой причине возникнет дисбаланс тормозных сил задних колёс автомобиля: на заднем правом колесе (из-за малого давления) будет создаваться меньшее тормозное усилие, чем на заднем левом.

5. Пружина втулки толкателя 16 (рис. 1). Размеры пружины замерялись в свободном состоянии. Наблюдается усадка пружины по высоте (табл. 3). Отмечено существенное изменение характеристик пружины на пробеге после 33 тыс. км.

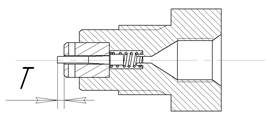

6. Клапан 18 пробки 21 (рис. 1). Клапан 18 установлен в пробку 21 посредством прессовой посадки седла клапана 17. Об оценке технического состояния данного элемента свидетельствует величина стержня клапана T (рис. 2), выступающая из пробки. На базовом образце РТС (№ 1) величина T составляет 1,5 мм. На образце № 2 – T = 1,2 мм. На образце № 3 (71 тыс. км) клапан практически не выступает (T = 0). Изменение величины T связано с износом геометрических размеров клапана и с заклиниванием его в крайне правом положении.

Чем меньше выступает шток клапан из пробки, тем позже происходит ограничение давления в задних тормозных контурах. А если клапан становится неподвижным (случай образца № 3), то регулирование тормозных сил на колёсах задней оси автомобиля не происходит.

Рис. 2. Пробка РТС: T – выступающая из пробки величина стержня клапана, мм

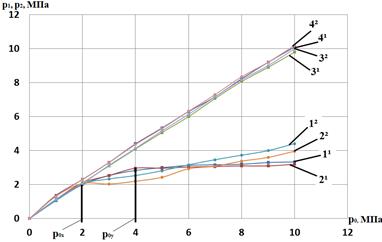

Рассмотрим совокупное влияние всех исследуемых эксплуатационных износов на стабильность работы опытных образцов РТС, построив регуляторные характеристики [5].

Регуляторная характеристика РТС исследуемого образца № 1 (рис. 3, линии, обозначенные степенными индексами 1) показывает, что при минимальной нагрузке на шток поршня со стороны привода Fp и давлении тормозной жидкости ![]() ≤

≤ ![]() = 2 МПа давление

= 2 МПа давление ![]() =

=![]() =

=![]() , т.е. во всех тормозных контурах привода одинаковое. Это объясняется тем, что до величины давления p0x создаваемое усилие на поршень Fп = p0 · Sп (где Sп – площадь поршня) давление тормозной жидкости не превышает величину усилия Fр на шток поршня со стороны механического привода РТС (Fp > Fп). При увеличении давления тормозной жидкости (p0 > p0x ≤ p0y) происходит его ограничение в задних контурах привода p1, p2 на уровне p0y с целью предотвращения преждевременного блокирования задних колёс. В этот момент давление тормозной жидкости на поршень Fп превысит величину усилия Fp и поршень начнёт перемещаться в сторону механического привода. Вслед за поршнем начинают движение толкатель 11 с втулкой толкателя 14, уплотнительными кольцами толкателя 13, опорной шайбой 12, тарелкой 15 и клапан 18. Переместившись на величину 1,5 мм в сторону привода, клапан 18 садится в седло 17, прекращая процесс нарастания давления тормозной жидкости в камере C РТС (отсечка клапана). Теперь давление в камере C (pC) будет изменяться в зависимости от давления в камере B (pB). При дальнейшем увеличении давления p0 поршень 8 продолжает перемещение в сторону привода, а втулка толкателя 14, уплотнительные кольца толкателя 13, опорная шайба 12 и тарелка 15 под усиливающимся давлением pB сдвигаются в сторону пробки 21. За счёт уменьшения объёма камеры C давление в ней, а значит и в тормозном приводе заднего правого колеса, нарастает и практически будет равно давлению в камере B (pB = pC). Таким способом осуществляется процесс синхронизации работы тормозных механизмов колёс задней оси при диагональной схеме двухконтурного привода. Когда давление тормозной жидкости достигнет величины p0y = 4 МПа (рис. 3), головка поршня 8 (рис. 1) передвинется в своё крайнее левое положение и кромкой сядет на уплотнительное кольцо головки поршня 7. При этом давление pB, а значит и pC, будет расти в меньшей степени, чем давление в камере A (pA) за счёт дросселирования тормозной жидкости [2; 4].

, т.е. во всех тормозных контурах привода одинаковое. Это объясняется тем, что до величины давления p0x создаваемое усилие на поршень Fп = p0 · Sп (где Sп – площадь поршня) давление тормозной жидкости не превышает величину усилия Fр на шток поршня со стороны механического привода РТС (Fp > Fп). При увеличении давления тормозной жидкости (p0 > p0x ≤ p0y) происходит его ограничение в задних контурах привода p1, p2 на уровне p0y с целью предотвращения преждевременного блокирования задних колёс. В этот момент давление тормозной жидкости на поршень Fп превысит величину усилия Fp и поршень начнёт перемещаться в сторону механического привода. Вслед за поршнем начинают движение толкатель 11 с втулкой толкателя 14, уплотнительными кольцами толкателя 13, опорной шайбой 12, тарелкой 15 и клапан 18. Переместившись на величину 1,5 мм в сторону привода, клапан 18 садится в седло 17, прекращая процесс нарастания давления тормозной жидкости в камере C РТС (отсечка клапана). Теперь давление в камере C (pC) будет изменяться в зависимости от давления в камере B (pB). При дальнейшем увеличении давления p0 поршень 8 продолжает перемещение в сторону привода, а втулка толкателя 14, уплотнительные кольца толкателя 13, опорная шайба 12 и тарелка 15 под усиливающимся давлением pB сдвигаются в сторону пробки 21. За счёт уменьшения объёма камеры C давление в ней, а значит и в тормозном приводе заднего правого колеса, нарастает и практически будет равно давлению в камере B (pB = pC). Таким способом осуществляется процесс синхронизации работы тормозных механизмов колёс задней оси при диагональной схеме двухконтурного привода. Когда давление тормозной жидкости достигнет величины p0y = 4 МПа (рис. 3), головка поршня 8 (рис. 1) передвинется в своё крайнее левое положение и кромкой сядет на уплотнительное кольцо головки поршня 7. При этом давление pB, а значит и pC, будет расти в меньшей степени, чем давление в камере A (pA) за счёт дросселирования тормозной жидкости [2; 4].

Рис. 3. Регуляторные характеристики РТС исследуемых образцов № 1 ( 1), № 2 ( 2): 1 – контур I при снаряжёной массе автомобиля; 2 – контур II при снаряжённой массе автомобиля; 3 – контур I при полной массе автомобиля; 4 – контур II при полной массе автомобиля; p0x – давление, при котором происходит отсечка клапана, МПа; p0y – давление, при котором происходит стабилизация давления в приводах к задним тормозным механизмам, МПа

При максимальном усилии Fp, вызванном полной загрузкой автомобиля, ограничения давления тормозной жидкости в контурах задних колёс не происходит (линии 3, 4, со степенью 1, на рис. 3). Вследствие того что механический привод РТС воздействует на шток поршня с максимальным усилием Fpmax, которое значительно выше результирующего усилия на головку поршня при максимальном значении p0max (как показали измерения p0max >> 10 МПа), давление тормозной жидкости во всех тормозных механизмах колес будет одинаковое при допустимой разности в задних контурах 0,4 МПа (рис. 3).

Регуляторная характеристика РТС исследуемого образца № 2 (рис. 3, линии, обозначенные степенными индексами 2) показывает, что данный образец работоспособен. Существенным отличием является участок характеристики после p0x для автомобиля в снаряженном весовом состоянии. Отсутствует точка p0y, при которой происходит ограничение роста давления тормозной жидкости в приводах к задним тормозным механизмам. Давление ограничивается, но не полностью, т.к. при дальнейшем повышении давления p0 происходит пропорциональное увеличение давления в контурах задних тормозных механизмов p1, p2. Наблюдается дестабилизация давления тормозной жидкости в регулируемых контурах. Измерения показывают, что при p0 = 10 МПа в задних тормозных механизмах давление тормозной жидкости будет соответственно p1 = 4 и p2 = 4,4 МПа (разница в допустимых пределах).

На стабильность давления тормозной жидкости в приводах к задним тормозным механизмам p1, p2, как показали полученные в ходе исследования данные (табл. 1–3), оказывают влияния все элементы конструкции РТС, подверженные износу.

При исследовании образца № 3 РТС было установлено, что при достижении давления тормозной жидкости на входах величины p0 = p0x = 2 МПа открывается течь через уплотнение защитного колпачка 1 штока поршня 8. РТС является неисправным.

Выводы. Таким образом, в ходе эксплуатации РТС происходит износ сопрягаемых частей элементов конструкции, который приводит к снижению работоспособности РТС. При исследовании состояния элементов конструкции РТС трёх образцов с различной величиной пробега было установлено, что уже при 33 тыс. км эксплуатации начинает наблюдаться дестабилизация рабочих процессов РТС. При пробеге в 71 тыс. км РТС уже не способен выполнять свои функции из-за ощутимого износа основных элементов конструкции.

Рецензенты:

Гоц А.Н., д.т.н., профессор кафедры «Тепловые двигатели и энергетические установки» Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» (ВлГУ), г. Владимир.

Кульчицкий А.Р., д.т.н., профессор, главный специалист ООО «Завод инновационных продуктов», г. Владимир.

Библиографическая ссылка

Смирнов Д.Н. ИССЛЕДОВАНИЕ ИЗНОСА ЭЛЕМЕНТОВ КОНСТРУКЦИИ РЕГУЛЯТОРА ТОРМОЗНЫХ СИЛ // Современные проблемы науки и образования. 2013. № 2. ;URL: https://science-education.ru/ru/article/view?id=9059 (дата обращения: 07.03.2026).