Введение

Спрос на цветные металлы в основном удовлетворяется переработкой монометаллических руд по классическим схемам, запасы которых ограниченны, вследствие чего необходимо использовать более сложные по составу полиметаллические руды [1; 2].

При флотационном обогащении труднообогатимых полиметаллических руд не достигается достаточно полного выделения меди, свинца, цинка в одноименные концентраты. При последующем селективном обогащении велики потери цинка, свинца и меди с хвостами обогащения, а также значительное количество цинка и свинца переходит в медные концентраты. Качество концентратов повышают стадиальным измельчением в сочетании с последующей флотацией на каждой стадии разделения руды и первичных концентратов. При этом наряду с монометаллическими концентратами образуются промежуточные коллективные продукты обогащения. Получение коллективных медно–цинково–свинцовых концентратов и промпродуктов обогащения повышает общее извлечение металлов из руды. Поскольку классическая пирометаллургия меди, цинка и свинца рассчитана на переработку одноименных концентратов, плавка коллективных концентратов требует проведения дополнительных исследований: например, в пирометаллургии меди переработка Cu–Zn–концентратов осложняется появлением Zn–шлаков. Часть цинка переходит в состав возгонов, что требует организации пылеулавливания. При переработке медного концентрата свинец переходит в черновую медь, затрудняя её дальнейшее рафинирование. Отсутствие апробированной технологии комплексной переработки полиметаллических концентратов приводит к значительным потерям цветных металлов [3–5].

Коллективное решение проблем при переработке труднообогатимых полиметаллических руд, может быть достигнуто при рациональном сочетании возможностей обогатительного и металлургического переделов в рамках комбинированных технологий.

Целью настоящей работы является исследование и разработка рациональной технологии переработки коллективных Cu–Pb–Zn-концентратов, включающей автоклавную и флотационную стадии, с селективным выделением меди, свинца и цинка в товарные продукты.

Методика исследований и материалы

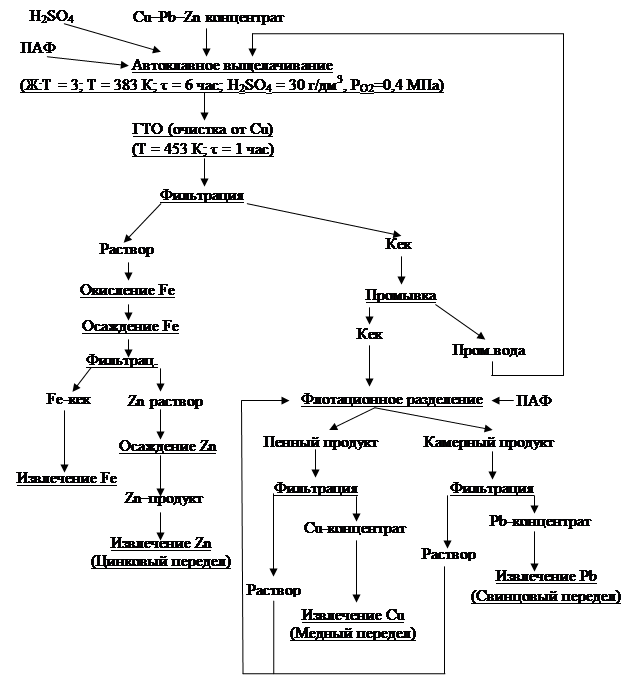

Для переработки коллективных полиметаллических концентратов авторами предложена технологическая схема, включающая следующие основные операции (рис. 1):

– автоклавное выщелачивание концентрата в сернокислотном растворе;

– гидротермальное осаждение меди в автоклаве;

– автоклавное окисление железа кислородом в цинковом растворе;

– осаждение трехвалентного железа из цинкового раствора известковым молоком;

– фильтрация с получением железного кека и цинкового раствора.

– осаждение цинка из цинкового раствора – содой, с получением цинкового кека и натриевого раствора;

– флотационное разделение медно–свинцового кека с получением медного и свинцового концентрата.

Укрупненно–лабораторные испытания проводили с использованием автоклава фирмы «Parr» (США) серии 4530 объемом 7,5 дм3.

Первоначально схема была отработана в лабораторных условиях на коллективном концентрате Рубцовской обогатительной фабрике состава, %: 9,5–20,1 Cu; 7,9–21,5 Zn; 9,4–17,2 Pb; 3,7–22,4 Fe; 17,8–25,3 S. По результатам рентгенофазового анализа металлы в концентрате представлены минералами: медь – халькопиритом (CuFeS2); цинк – сфалеритом (ZnS); свинец – галенитом (PbS) и сульфатом (PbSO4); железо – пиритом (FeS2).

Рис. 1 – Технологическая схема автоклавно-флотационной схемы переработки коллективного концентрата

Результаты и обсуждение

Автоклавное выщелачивание концентрата проводили в следующих режимах:

–Т : Ж = 1:3;

– температура процесса 378–383 К;

– продолжительность выщелачивания 5 часов;

– концентрация серной кислоты 30 г/дм3;

– избыточное давление кислорода 0,4 МПа;

– расход лигносульфоната натрия (ПАВ) – 1 кг/т.

После автоклавного выщелачивания для обезмеживания раствора проводили стадию гидротермального осаждения меди. Режим гидротермального осаждения меди:

– температура процесса 453–458 К;

– продолжительность гидротермального осаждения 1 час.

В результате автоклавного выщелачивания концентрата с последующим гидротермальным осаждением меди достигали извлечения цинка в раствор на уровне 90–95% при переходе меди в раствор не более чем на 0,1%.

Полученную пульпу фильтровали и промывали на фильтре. Промводу использовали для приготовления исходного раствора для выщелачивания. Фильтрат направляли на очистку от железа, состоящую из двух стадий:

– автоклавное окисление железа;

– осаждение железа известковым молоком.

Режим окисления железа в растворе:

– температура процесса 353–363 К;

– продолжительность окисления 1 час;

– избыточное давление кислорода 1 МПа.

После проведения автоклавного окисления железа, из раствора осаждают железо известковым молоком. Режим осаждения железа:

– температура процесса 343–353 К;

– для осаждения используют 16%-ное известковое молоко (ρ = 1,13 г/см3);

– pH ≈ 3;

– по достижении заданного pH пульпу перемешивают в течение 1 часа;

– расход известкового молока составляет 0,08–0,1 м3 на 1 м3 раствора.

Степень очистки раствора от железа достигает 88–92%, с потерей цинка не более 6%.

Из полученного раствора осаждали цинк содовым растром. Режим осаждения цинка:

– температура процесса 323–333 °С;

– для осаждения используют 20%-ный содовый раствор;

– pH ≈ 8–8,5;

– по достижении заданного pH агитирует в течение 2 часов;

– расход содового раствора 0,24–0,25 м3 на 1 м3 цинкового раствора.

Кек от автоклавного выщелачивания флотировали в кислой среде при следующем режиме:

– температура процесса 288–293 К;

– собиратель «DSP–013» с расходом 0,3 кг/т кека;

– пенообразователь метилизобутилкарбинол с расходом 0,1 кг/т кека;

– флотацию проводили до прекращения образования пенного продукта в течение 10–15 минут.

Получены продукты флотации:

– пенный продукт (выход 75–85%; переход в него меди 90–96%);

– камерный продукт (выход 15–25%; переход свинца 80–90%).

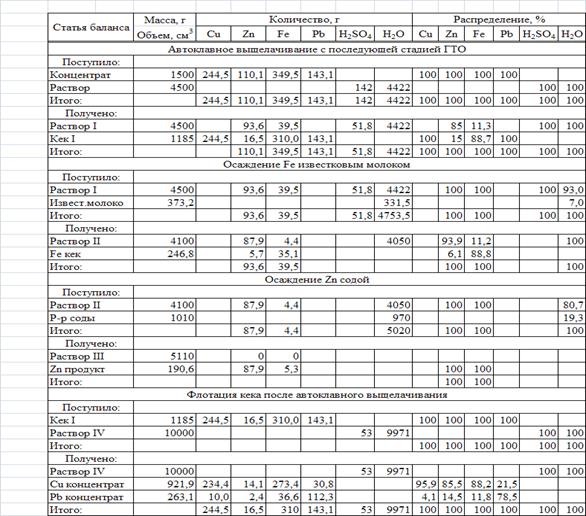

Материальный баланс распределения основных макрокомпонентов по продуктам переработки приведен в табл. 1.

Таблица 1 – Материальный баланс распределения основных компонентов по продуктам автоклавно–флотационной схемы

Результаты балансовых опытов показали, что при автоклавном выщелачивании Se, Te и Au, Ag практически полностью остаются в кеке. На стадии флотации весь Se и 70–80% Te переходят в пенный продукт (медный концентрат), а большая часть благородных металлов (Au, Ag) переходят в камерный продукт.

Проведенные укрупненно–лабораторные испытания подтвердили результаты ранее выполненных исследований и показали состоятельность предложенной схемы – при переработке концентрата Рубцовской обогатительной фабрики, состава, %: 16,3 Cu; 7,3 Zn; 9,5 Pb; 23,3 Fe, достигнуто извлечение цинка в раствор на уровне 85%, в целом сквозное извлечение меди в медный концентрат соответствовало 90–95%; цинка и свинца в одноименные концентраты – на уровне ~80% каждого.

Полученный медный концентрат, согласно ГОСТ Р 52998–2008, соответствует марке «МК5» (табл. 2) и может быть переработан в медном производстве. Свинцовый концентрат также соответствует ГОСТ и пригоден для индивидуальной переработки на профильном предприятии.

Таблица 2 – Состав конечных продуктов при укрупненных лабораторных испытаниях автоклавно–флотационной схемы.

|

Наименование продукта |

Состав продукта |

|||

|

Cu |

Zn |

Fe |

Pb |

|

|

Фильтрата автоклавного выщелачивания, г/дм3 |

0 |

20,8 |

8,8 |

0 |

|

Кек автоклавного выщелачивания после стадии ГТО, % |

20,6 |

1,4 |

26,2 |

12,1 |

|

Железный кек после осаждения известковым молоком, % |

0 |

2,3 |

14,2 |

0 |

|

Цинковый кек после осаждения содой, % |

0 |

46,1 |

2,76 |

0 |

|

Медный концентрат, % |

25,4 |

1,5 |

29,7 |

3,3 |

|

Свинцовый концентрат, % |

3,8 |

0,9 |

13,9 |

42,7 |

Гидрометаллургическое производство с применением данной технологии будет являться своеобразным буфером между обогатительным и металлургическим переделами, позволяющими оперативно решать проблемы освоения труднообогатимых руд путем комплексной переработки коллективных концентратов любого качества.

В дальнейшем возможна организация обогащения с получением только коллективного концентрата, без дорогостоящих перечисток, направляемого на гидрометаллургическую доработку по предлагаемой схеме, а строительство гидрометаллургических участков, работающих по данной технологии, предполагается в непосредственной близости с обогатительной фабрикой. Это позволит существенно сократить расходы на дорогостоящую перевозку бедных коллективных концентратов.

Выводы

1. Проведён ряд лабораторных исследований по переработке полиметаллического Cu–Pb–Zn–концентрата с использованием автоклавной технологии.

2. Определены параметры сернокислотной автоклавной обработки коллективного концентрата, при которых достигнуто достаточно полное разделение цинка и меди, с извлечением цинка в товарный продукт не менее 85%.

3. Перспективной гидрометаллургической технологией переработки полиметаллического концентрата является сернокислотное автоклавное выщелачивание для селективного извлечения цинка в раствор с получением Cu–Pb–кека, а также последующим его флотационным разделением на Cu– и Pb–концентраты, направляемые для получения индивидуальных металлов на специализированные предприятия.

Рецензенты:

Радушев А.В., доктор технических наук, профессор, заведующий лабораторией органических комплексообразующих реагентов Института технической химии УрО РАН, г. Пермь.

Мигалатий Е.В., доктор технических наук, профессор, заведующий кафедрой водного хозяйства и технологии воды Уральского федерального университета им. первого Президента России Б.Н. Ельцина, г. Екатеринбург.

Библиографическая ссылка

Кочин В.А., Набойченко С.С., Лебедь А.Б., Мальцев Г.И. АВТОКЛАВНО–ФЛОТАЦИОННАЯ СХЕМА ПЕРЕРАБОТКИ CU – PB – ZN-КОНЦЕНТРАТОВ // Современные проблемы науки и образования. 2013. № 2. ;URL: https://science-education.ru/ru/article/view?id=8940 (дата обращения: 07.03.2026).