Введение

Рост цен на энергоносители обусловил значительное увеличение энергетической составляющей себестоимости продукции, в результате последовало увеличение цен на продукцию более чем на 20 %. Сложившаяся ситуация повысила интерес специалистов в различных отраслях промышленности к проблемам сбережения энергоресурсов [5, 6, 7, 8, 12]. Начиная с 1996 года, формируется законодательная база энергосберегающей политики государства. Так, Государственной Думой РФ принят ряд законодательных актов об энергосбережении – федеральный закон от 1996 года №28-ФЗ «Об энергосбережении», целевая программа «Энергосбережение России на 1998–2005 годы» от 1998 года № 80, «Энергетическая стратегия России на период до 2020 года», утвержденная распоряжением Правительства РФ № 1234-Р от 2003 года. Энергосберегающая политика государства осуществляется на основе реализации региональных и федеральных программ в области энергосбережений путем: оценки потенциалов энергосбережения; стимулирования предприятий при разработке и внедрении мероприятий по сокращению потребления энергоресурсов; организации учета потребления ресурсов, а также контроля за их расходом; проведения энергетических обследований организаций; совершенствования энергоиспользования. В соответствии с упомянутыми выше Законами на предприятиях будут проводиться следующие мероприятия: энергетический аудит, подача энергетической декларации, государственное нормирование текущего потребления энергии. Показатели энергоэффективности будут включаться в государственные стандарты на оборудование, материалы и конструкции, а также энергопотребляющая продукция любого назначения и энергетические ресурсы должны быть сертифицированы на соответствующие показатели энергоэффективности.

Энергосберегающая политика как фактор повышения конкурентоспособности продукции

Активная энергосберегающая политика является необходимым условием повышения обеспечения конкурентоспособности продукции и ускорения научно-технического прогресса в топливно-энергетическом комплексе, а также в машиностроительных и других смежных отраслях промышленности. Существует важный макроэкономический показатель энергоемкости – количество петаджоулей, затраченных на производство продукции стоимостью в 1 млрд долларов США ВНП. По этому показателю технологическая отсталость России на сегодняшний день очевидна – она превышает Бразилию, Южную Корею, Англию, Германию, США и Япония соответственно в 3.2; 4.1; 6; 6.8; 4 и 11 раз. Рост цен на энергоносители, ограниченность энергоресурсов диктует необходимость выбора наиболее эффективных ресурсосберегающих технологий при производстве продукции. Одним из путей выхода экономики из сложившейся ситуации является повышение конкурентоспособности отечественных товаров, в том числе продукции машиностроения. В настоящее время достижение этой цели возможно за счет снижения издержек производства изделий при сохранении требуемого качества. Любое изделие, отвечая требованиям своего служебного назначения, характеризуется рядом качественных показателей, таких как технологичность конструкции изделия, которая является одним из важных направлений повышения эффективности промышленного производства при незначительных дополнительных затратах на его осуществление. Значительная экономия энергии может быть получена в промышленности без капитальных затрат – путем небольших усовершенствований технологий и прежде всего на основе использования рациональных методов и режимов обработки, эксплуатации технологического оборудования [11].

Энергоиспользование в машиностроении

Анализ уровней энергоиспользования в машиностроительной отрасли показывает, что отрасль располагает существенными резервами повышения эффективности использования энергии, особенно на стадии формообразования. В вопросах снижения издержек производства на стадии изготовления и анализа качества продукции большой вклад внесли ученые В. И. Аверченков, М. М. Аршанский, П. Г. Алексеев, В. Г. Грановский, Г. И. Грановский, О. А. Горленко, В. М. Смолянский, В. К. Старков, В. В. Швец и др. Однако имеющиеся отдельные результаты не позволяют определять энергоемкость по широкому спектру видов обработки и технологических операций. Сложность задач, возникающих при решении проблемы снижения энергозатрат, в немалой степени обусловлена большой номенклатурой выпускаемой продукции, отсутствием нормативной базы расхода энергоресурсов на выпуск продукции и недостаточностью знаний по энергоемкости технологических процессов, особенно это касается машиностроительного производства. На современном этапе машиностроение характеризуется широким использованием всех видов энергии за счет различных энергоносителей: электроэнергия, пар, горячая вода, жидкое, газообразное и твердое топливо [10, 11].

На долю электроэнергии приходится около 24 %, топлива – 38 %, теплоэнергии – 38 %. На технологические цели в машиностроении расходуется 10–15 % потребляемой энергии. Уровень электрофикации в машиностроении выше, чем в промышленности в целом, причем более половины электроэнергии используется в механических процессах. На некоторых машиностроительных предприятиях удельный вес электротехнологических процессов превышает 50 %. К их числу относятся тракторные, автомобильные и станкостроительные предприятия. Разработаны и внедрены в производство ряд принципиально новых технологических процессов (электрохимическая и электро-ионная технология, плазменная обработка и др.). На основе опыта развитых зарубежных стран в России вопрос энергосбережения решается за счет проведения организационных мероприятий на промышленных предприятиях: проводится контрольное обследование энергопотребления всех крупных потребителей энергии, цехов и всего предприятия. По результатам обработки результатов обследования составляются детальные энергетические балансы каждого технологического процесса, цеха, предприятия. Они позволяют оценить, соответствуют ли технологические процессы данного предприятия уровню передовых стран по удельным расходам энергии, и наметить необходимые изменения в технологи и конструкции потребителей энергоресурсов; организуется учет потребления энергоресурсов. Правильная организация учета энергопотребления позволяет экономить 5–10 % энергоресурсов без дополнительных мероприятий; разрабатываются и внедряются мероприятия по сокращению потребления энергоресурсов. Потенциальные возможности энергосбережения заложены в стратегии эксплуатации и технического обслуживания, в стратегии модернизации оборудования и технологических процессов, в стратегии замены существующего оборудования на новое менее энергоемкое и внедрение новых технологий.

Формы энергосбережения в машиностроении

Несмотря на большое разнообразие форм, энергосбережение сводится к двум разновидностям. Одна – формирует динамику энергопотребления путем непосредственного изменения расхода энергии на единицу продукции в связи со снижением его материалоемкости, переходом на новые технологии или вследствие прямой замены более энергоемких видов продукции менее энергоемкими. Это активная форма. Другая – пассивная, создает энергосберегающий эффект не целенаправленным изменением качественных параметров продукции или технологии, а путем простого ускорения производства менее энергоемкой продукции в общем ее объеме [9, 13].

Оптимизация обработки деталей машин

Свойства изделия, определяющие приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества, представляет собой технологичность конструкции изделия. Создание нового машиностроительного изделия – сложная конструкционная задача, связанная не только с достижением требуемого технического уровня, но и с приданием его конструкции таких свойств, которые обеспечивают максимально возможное снижение затрат труда, материалов и энергии на проектирование, изготовление, техническое обслуживание и ремонт.

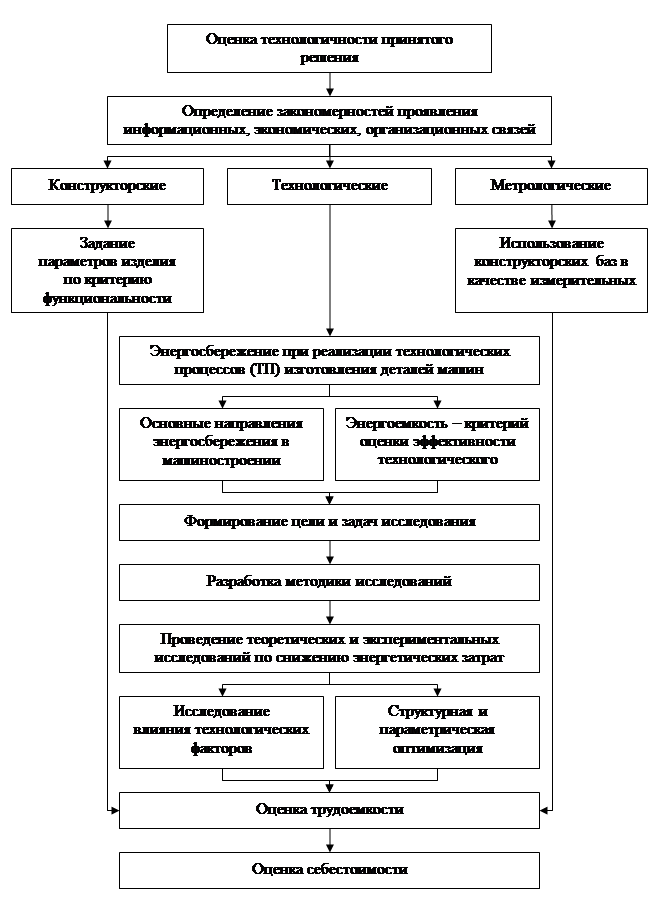

Определение закономерностей проявления информационных, экономических и организационных связей между конструкторским, технологическим и метрологическим аспектами машиностроительного производства при квалиметрической оценке технологичности конструкции деталей на основе построения математической и информационной моделей их состояния и динамики качества является актуальным [1].

При разработке программы для автоматизированной оценки технологичности проектного решения необходимо рассмотреть следующие аспекты: определение коэффициента конструкторской унификации; расчет коэффициента технологической унификации, который включает в себя определение конструкторских баз, генерацию технологического процесса для рассматриваемой детали; оценка трудоемкости; оценка себестоимости [2].

На сегодняшний день технологическая подготовка производства деталей машин не предусматривает расчет технико-экономических показателей, и вопрос о возможности изготовления детали принимается только исходя из опыта инженера-технолога, поэтому для выбора наиболее рационального метода изготовления детали целесообразно использовать автоматизированную систему проектирования соответствующих технологических процессов изготовления детали, включающих следующие этапы: получение заготовок, механическая обработка, сборочные операции. Задача оптимизации технологического процесса механообработки деталей машин является комплексной, требующей проведения анализа и выбора технологических решений на различных уровнях проектирования и обеспечивающей минимальные значения приведенных затрат с одновременным соблюдением ряда технических ограничений. Под основной целью технологического процесса или операции в машиностроении обычно понимается обеспечение качества изделия наиболее производительным путем при минимальных затратах. В качестве одного из основных критериев разработки автоматизированной системы выбора маршрута изготовления деталей машин принимается минимизация расхода энергоресурса. При этом количество затраченной энергии может характеризоваться показателем удельной энергоемкости описываемого технологического процесса. Величину удельной энергоемкости удобно определять по формуле:

![]() .

.

где Ewi – расход энергии при выполнении i-й операции (перехода); Qi – объем или масса материала, подвергшийся воздействию при выполнении i-й операции (перехода); Npi – эффективная мощность резания при выполнении i-й операции (перехода); Qmi – производительность формообразования поверхности детали при i-й операции (переходе) [4].

Разработанная схема исследований (рис. 1) по оценке технологичности проектного решения позволит спроектировать оптимальный процесс изготовления детали, который включает в себя: выбор рационального метода получения заготовки, определение его энергоемкости; определение энергоемкости возможных способов черновой чистовой обработки заготовки и выбор наиболее рационального; анализ и корректировку результатов проектирования; печать маршрута обработки с соответствующими значениями технологических режимов.

Заключение

В результате проведения данных мероприятий можно будет разрабатывать научно-обоснованные методики анализа действующих и выбор варианта проектируемых технологических процессов производства деталей при минимальных затратах.

Схема исследований

Рис. 1

Рецензенты:

Жизняков Аркадий Львович, д-р техн. наук, профессор, первый заместитель директора, Владимирский государственный университет, г. Муром.

Орлов Алексей Александрович, д-р техн. наук, заведующий кафедрой физики и математики, Владимирский государственный университет, г. Муром.

Библиографическая ссылка

Лазуткина Н.А. АКТИВНЫЕ ФОРМЫ ЭНЕРГОСБЕРЕЖЕНИЯ В МАШИНОСТРОЕНИИ // Современные проблемы науки и образования. 2013. № 2. ;URL: https://science-education.ru/ru/article/view?id=8906 (дата обращения: 02.01.2026).