При эксплуатации железобетона в условиях воздействия не только значительных механических напряжений, а также влажности и засоленности происходят процессы коррозии арматуры и трещинообразование, что приводит к нарушению контакта арматуры с бетоном, а, следовательно, и снижению прочностных характеристик железобетонного сооружения. Поэтому для решения проблем повышения надежности возводимых железобетонных сооружений и их дальнейшей безаварийной эксплуатации необходимо осуществлять входной и текущий контроль качества контакта арматуры с бетоном. Надежных методов контроля качества арматуры с бетоном в железобетонных конструкциях не существует. Существующие методы неразрушающего контроля бетона и железобетона обладают невысокой точностью и позволяют оценивать только прочность бетона либо наличие в железобетонном сооружении значительных по величине полостей. Для решения этой задачи может быть использовано явление механоэлектрических преобразований при импульсном механическом возбуждении диэлектрических материалов [1; 2]. Проведенные ранее исследования по связи параметров электрического сигнала, возникающего при ударном возбуждении строительных материалов с их структурными и механическими характеристиками [3-6] свидетельствуют о перспективности использования явления механоэлектрических преобразований для разработки неразрушающего метода контроля качества контакта арматуры с бетоном в железобетоне.

Исследования выполнены с помощью лабораторного комплекса, позволяющего производить импульсное механическое возбуждение материалов и регистрацию электрического сигнала. Импульсное механическое возбуждение образцов производится с помощью электромеханического ударного устройства с нормированной силой удара. Для регистрации электрической составляющей переменного электромагнитного поля, возникающего при импульсном механическом возбуждении образцов, используется дифференциальный электрический датчик. Сигналы с электрического датчика регистрируются с помощью многофункциональной платы ввода-вывода «NI PCI-6251», совмещенной с ЭВМ, позволяющей осуществлять оцифровку временной реализации электрического сигнала.

Для проведения исследований были изготовлены лабораторные модели железобетона (рисунок 1). Модели представляли собой образцы тяжелого бетона размером 100х100х100 мм, в которые при формовании образцов было помещено по одному металлическому прутку диаметром 10 мм и длиной 120 мм. Пруток с помощью специально изготовленной направляющей стойки помещался в центр образца параллельно его боковым граням таким образом, чтобы основание металлического стержня находилось на дне формы, а верхняя его часть выступала над поверхностью образца на 20 мм. Перед помещением стержней в образцы концы их были тщательно обработаны таким образом, чтобы они были перпендикулярны боковой поверхности стержней.

По описанной выше методике были изготовлены модели железобетона с различным, искусственно созданным, контактом. В модели М1 металлический пруток не подвергался никакой обработке, а в модели М2 перед помещением в цементный раствор пруток был смазан маслом. Для статистической достоверности было изготовлено по 3 модели каждого типа.

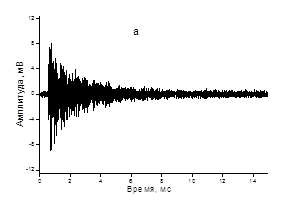

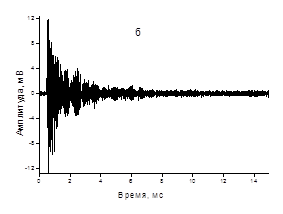

На рисунке 1 приведены типичные электрические отклики из моделей железобетона с различным качеством контакта арматуры с бетоном.

|

|

|

Рисунок 1. Электрические отклики на ударное возбуждение модели: а – М1 и б – М2.

Из рисунка видно, что электрические отклики из образцов с различным качеством контакта близки по величине. Различия составляют в среднем 20-40%. Однако наблюдаются заметные отличия в форме сигналов. Рассмотрим более подробно различия в электрических сигналах с использованием амплитудно-частотного анализа.

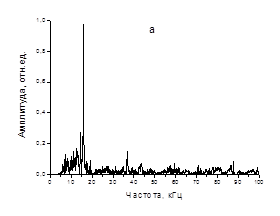

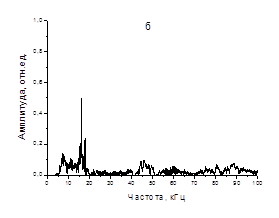

На рисунке 2 приведены спектральные характеристики электрических откликов, зарегистрированные из этих же моделей железобетона: а – М1; б – М2.

|

|

|

Рисунок 2. Спектры электрических откликов на ударное возбуждение моделей: а - М1 и б - М2.

Как видно из рисунка, в спектрах сигналов из обеих моделей основной максимум лежит на частоте 16 кГц. Однако по величине эти максимумы отличаются в 2 раза, и соотношение между спектральными пиками имеет значительные различия. Максимальный коэффициент взаимной корреляции спектров сигналов из сравниваемых моделей с разным качеством контакта составляет 0,6-0,65.

Задача настоящих исследований заключается в разработке метода неразрушающего контроля прочности контакта арматуры с бетоном по параметрам электрического отклика на упругое ударное возбуждение.

В рамках решения этой задачи разработана методика определения прочности адгезионного контакта арматуры с бетоном.

Определение прочности адгезионного контакта осуществляется следующим образом. Модельный образец железобетона устанавливается на металлическую подставку высотой 1,5 см с отверстием в центе размером 4 см таким образом, чтобы выступающая часть арматуры находилась сверху. Образец с подставкой помещается на нижнюю плиту пресса, в ее центр. Нагружение производится с помощью компьютеризированного пресса ИП-500 с постоянной скоростью, равной 0,2 кН/с. Таким образом, в процессе нагружения производится выдавливание арматуры из образца в отверстие в подставке, находящейся под образцом. В процессе нагружения с помощью специальной программы производится регистрация нагрузки и смещения с дискретом, по времени равным 1 с.

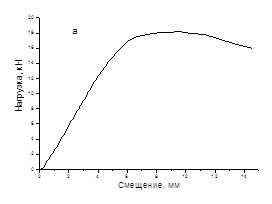

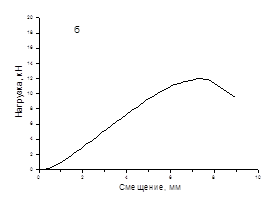

На рисунке 3 приведены типичные нагрузочные кривые, полученные при разрушении адгезионного контакта арматуры с бетоном в образцах с различным контактом.

|

|

|

Рисунок 3. Зависимость внешней нагрузки от смещения в процессе разрушения адгезионного контакта металлического прутка с бетоном: а – для модели М1; б – для модели М2.

Адгезионная прочность (R) рассчитывалась по формуле: ![]() ,

,

где: Р - величина разрушающей нагрузки; S - площадь контакта прутка с бетоном.

Прочность адгезионного контакта арматуры с бетоном для моделей типа М1 составляет в среднем 5,7 Мпа, а для моделей типа М2 – 3,8 Мпа. Следовательно, ухудшение контакта путем смазывания металлического прутка маслом приводит к уменьшению адгезионной прочности контакта в 1,5 раза.

Проведенные исследования показывают, что амплитудно-частотные характеристики электрического отклика на ударное возбуждение чувствительны к изменению качества контакта металла с бетоном и могут быть использованы для разработки неразрушающего метода контроля армированных материалов.

Работа выполнена в рамках Государственного задания «Наука» (№ 7.1826.2011) и гранта РФФИ (№ 11-08-01102а).

Рецензенты:

Люкшин Борис Александрович, д.т.н., профессор, зав. кафедрой механики и графики Томского государственного университета систем управления и радиоэлектроники, г. Томск.

Суржиков Анатолий Петрович, д.ф.-м.н., профессор, заместитесь директора по научной работе Института неразрушающего контроля Национального исследовательского Томского политехнического университета, г. Томск.

Библиографическая ссылка

Фурса Т.В., Осипов К.Ю., Мормоев А.Е. РАЗРАБОТКА МЕТОДА КОНТРОЛЯ ПРОЧНОСТИ КОНТАКТА АРМАТУРЫ С БЕТОНОМ ПО ПАРАМЕТРАМ ЭЛЕКТРИЧЕСКОГО ОТКЛИКА НА УДАРНОЕ ВОЗБУЖДЕНИЕ // Современные проблемы науки и образования. 2013. № 3. ;URL: https://science-education.ru/ru/article/view?id=8837 (дата обращения: 22.02.2026).