Введение

Химическое обогащение железных руд интенсивно изучалось во второй половине прошлого столетия во многих странах [4]. Сейчас публикаций по этому вопросу стало меньше, но актуальность этого направления не снизилась. Напротив, исследования по химическому обогащению железных руд становятся всё более актуальными по двум причинам: 1) истощаются запасы железных руд, легко обогащаемых традиционным методом магнитной сепарации, и в переработку поступают руды со сложным минералогическим составом, в которых примеси образуют с железом тонкую и прочную структуру вкраплений, сростков и химических соединений; 2) увеличиваются масштабы применения сверхчистых концентратов и возрастают требования к их составу.

Общим недостатком всех проведенных ранее исследований по химическому обогащению железных руд является недостаточное внимание изучению сущности химических процессов и отсутствие во всех работах кинетического анализа результатов. Но при обработке опытных данных даже по простейшим уравнениям, которыми описывается скорость гетерогенных реакций, выясняется, что лимитирующей стадией химического обогащения является внутренняя диффузия.

Это относится, в частности, к процессу очистки Оленегорского железорудного концентрата от примесей кальция и магния. Поэтому не случайно высокие показатели процесса (практически полная очистка от указанных примесей азотной кислотой) достигнуты в тех опытах, в которых химическая обработка проведена два раза с промежуточным доизмельчением исходного продукта. Это направление исследований было продолжено в данной работе, в которой процесс взаимодействия руды с кислотой проводился одновременно с измельчением руды.

Методика экспериментов и анализов

В качестве исходного материала использовался концентрат Криворожской руды, который ранее применялся для получения гидроксида натрия из карбоната натрия ферритным методом [2] и в производстве щелочных аккумуляторов. В этой руде железо содержится в виде гематита Fe2O3, и она имеет перспективы использования в химических технологиях вместо получаемого искусственным путём оксида железа (III) такого же состава, высокая стоимость которого является препятствием к его применению.

Исходный концентрат по ситовому анализу является полимодальным: он состоит из частиц всех размеров от 2 мм и менее. Для проведения опытов использовалась специально отсеянная фракция этого концентрата с размерами частиц от +0,063 до –0,074 мм, то есть примерно одного размера. Фракция содержит 69,4% железа в виде Fe2O3 с небольшой примесью FeO и примеси: SiO2 (0,60%), Al2O3 (0,40%, CaO (0,14%) и MgO (0,13%).

Опыты проводились в стальной барабанной мельнице объёмом 5 л с шаровой загрузкой 0,8 кг при скорости вращения барабана 60 об/мин. Концентрат обрабатывали азотной кислотой, в которой наблюдается наименьшая, по сравнению с серной и соляной кислотами, растворимость рудных минералов железа [3].

В опытах изменяли соотношение Ж:Т и концентрацию (массовую долю) кислоты в растворе. Температура во всех опытах была комнатной – около 22 °С, но один опыт для сравнения был проведен при 80 °С. Пробы раствора отбирали через 30, 60, 120 и 180 мин. Определение кальция и магния проводили методом объёмного титрования, выбранным из большого числа известных методик [5; 6] применительно к специфике объекта исследования. Кальций определяли титрованием раствором этилендиаминтетрауксусной кислоты (ЭДТА)

при рН 12–13 в присутствии мурексида (пурпурата аммония) в качестве индикатора. Для определения магния применялось титрование тем же раствором ЭДТА, но в нейтральной среде с индикатором эриохромом. Степень очистки вычисляли по отношению массы кальция (магния), перешедшего в раствор, к его массе в исходной порции и выражали в процентах. Для контроля результатов химических анализов проводился также спектральный анализ обработанного концентрата.

Предварительный опыт

Предварительно был проведен «холостой» опыт, в котором обработка концентрата проводилась 10%-ной азотной кислотой при 20 °С в течение трёх часов в шаровой мельнице, из барабана которой шары измельчения были удалены. Вращение барабана мельницы не выключалось, что обеспечивало хорошее перемешивание, но измельчения руды в этом опыте не происходило. Были получены следующие показатели очистки от кальция:

|

время от начала опыта, мин |

30 |

60 |

120 |

180 |

|

степень очистки, % |

11,0 |

20,1 |

26,4 |

29,8 |

Видно, что руда очищается от кальция, но скорость процесса постепенно уменьшается. При сравнении этих опытных данных с показателями очистки Оленегорского концентрата при аналогичных условиях (10%-ная азотная кислота, температура 20 °С, соотношение Ж:Т 20:1) выясняется, что из Криворожского концентрата кальций извлекается заметно хуже. Например, за один час из Оленегорского концентрата выщелачивается 40,3%, а из Криворожского – 20,1% кальция. Вероятно, одна из причин худшего показателя – бóльшие размеры частиц Криворожского концентрата: степень измельчения Оленегорского концентрата составляет 92% класса минус 0,05 мм, а Криворожского – от +0,063 до –0,074. Поэтому при совмещении химического процесса с измельчением концентрата показатели очистки Криворожского концентрата могут измениться в лучшую сторону. В основных опытах показатели по очистке действительно оказались другими, более высокими.

Основные опыты

Результаты основных опытов, в которых изменялись концентрация кислоты и соотношение Ж:Т, представлены в табл. 1.

Полученные результаты свидетельствуют о целесообразности совмещения процесса обработки концентрата кислотой с его измельчением, так как при этом увеличивается и скорость процесса, и полнота очистки от примеси. Например, в 10%-ной кислоте при соотношении Ж:Т, равном 20, за 3 ч из руды переходит в раствор 76,3% кальция, тогда как в опыте без измельчения этот показатель равен лишь 29,8%. При использовании 20%-ной кислоты степень очистки увеличивается до 83,4%, а при использовании 5%-ной – уменьшается до 65,6%.

Таблица 1

Результаты опытов по очистке Криворожского концентрата от кальция при обработке растворами азотной кислоты совместно с измельчением.

Постоянные условия: температура – 20 °С, скорость вращения барабана мешалки – 60 об/мин, размер частиц концентрата – от 0,064 до 0,074 мм

|

Ж:Т |

Время, мин |

Степень очистки от кальция при массовой доле HNO3: |

||

|

5% |

10% |

20% |

||

|

5:1 |

30 |

24,4 |

25,1 |

39,1 |

|

60 |

31,3 |

35,7 |

45,0 |

|

|

120 |

37,3 |

43,8 |

53,7 |

|

|

180 |

39,5 |

47,1 |

56,2 |

|

|

10:1 |

30 |

28,7 |

31,4 |

50,6 |

|

60 |

37,2 |

44,8 |

60,8 |

|

|

120 |

44,0 |

54,1 |

74,0 |

|

|

180 |

47,8 |

58,4 |

76,0 |

|

|

20:1 |

30 |

35,6 |

49,8 |

62,6 |

|

60 |

50,3 |

64,6 |

76,3 |

|

|

120 |

61,4 |

73,8 |

81,2 |

|

|

180 |

65,6 |

76,3 |

83,4 |

|

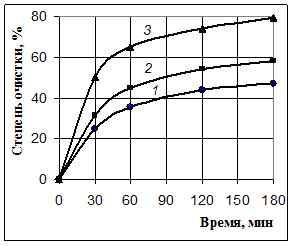

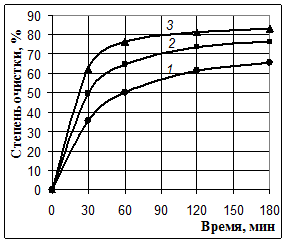

Графики на рис. 1 и 2 дают более наглядное представление о протекании процесса очистки: видно, что увеличение соотношения Ж:Т от 10 до 20 влияет на степень очистки сильнее, чем увеличение концентрации кислоты от 10 до 20%.

Рис. 1. Очистка Криворожского концентрата от кальция при непрерывном измельчении (10%-ная азотная кислота, температура 20 °С) при Ж:Т: 5:1 (1), 10:1 (2) и 20:1 (3).

Рис. 2. Очистка Криворожского концентрата от кальция при непрерывном измельчении (температура 20 °С, Ж:Т = 20:1) растворами азотной кислоты 5% (1), 10% (2) и 20% (3).

Один опыт был проведен при 80 °С с использованием 10%-ной азотной кислоты; при этой температуре процесс очистки характеризуется ещё более высокими показателями:

|

время от начала опыта, мин |

30 |

60 |

120 |

180 |

|

степень очистки, % |

68,5 |

85,4 |

91,3 |

94,6 |

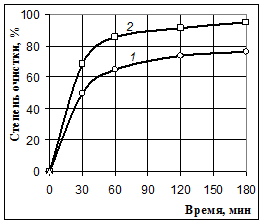

Соответствующий график приведен на рис. 3, на котором результаты опыта при 80 °С приведены на одном поле вместе с результатами опыта при 20 °С. По ним видно, что в каждой пробе раствора степень очистки при 80 °С примерно на 15% больше, чем при 20 °С.

Рис. 3. Очистка Криворожского концентрата от кальция при непрерывном измельчении в 10%-ной азотной кислоте при температурах 20 °С (1) и 80°С (2).

Проведено определение кальция и магния в обработанном концентрате спектральным методом; оно составляет 0,012%, что согласуется со степенью его очистки, определяемой химическими анализами раствора.

Проведены гранулометрические анализы концентрата после опыта, проведенного при 20 °С с использованием 10%-ной кислоты. Для сравнения провели такой же опыт, в котором раствор кислоты в барабане шаровой мельницы был заменён водой. Результаты гранулометрического анализа приведены в табл. 2.

Таблица 2

Гранулометрический состав исходного Криворожского концентрата и после измельчения в 10%-ной азотной кислоте и в воде.

Постоянные условия: температура – 20 °С, Ж:Т – 20, время – 3 ч, скорость вращения барабана мешалки – 60 об/мин.

|

Размер частиц, мм |

Содержание фракции (%) в концентратах: |

||

|

исходном |

после измельчения в кислоте |

после измельчения в воде |

|

|

–0,074+0,063 |

100 |

0,6 |

2,4 |

|

–0,063+0,056 |

– |

6,4 |

8,7 |

|

–0,056+0,050 |

– |

9,2 |

12,2 |

|

–0,050+0,040 |

– |

12,0 |

13,5 |

|

–0,040 |

– |

71,8 |

63,2 |

Результаты гранулометрического анализа свидетельствуют о существенном измельчении концентрата, причём в среде кислоты он измельчается сильнее, чем в воде.

Таким образом, экспериментально установлено, что интенсификация процесса очистки происходит вследствие непрерывного разрушения очищенного слоя в частицах концентрата, обновления поверхности раздела фаз и уменьшения влияния на скорость процесса внутридиффузионного торможения.

Кинетическая обработка экспериментальных показателей свидетельствует о том, что они не описываются уравнением для самотормозящихся реакций, которое было применимо для описания процесса очистки Оленегорского концентрата азотной кислотой в обычном реакторе с перемешиванием пульпы, но без измельчения.

Кинетика процесса, изученного в этой работе, описывается уравнением Барама, которое применяется для описания гетерогенных процессов растворения на «свежей» поверхности твёрдого вещества [1]. Применимость этого уравнения позволила провести математическую обработку и определить энергию активации, которая равна 53 кДж/моль. По сравнению с энергией активации, которой характеризуется процесс очистки от кальция Оленегорского концентрата без его измельчения (12 кДж/моль), происходит значительное увеличение энергии активации, что свидетельствует об отсутствии либо о незначительном влиянии диффузионного торможения.

Выводы

1. Изучен процесс очистки концентрата Криворожской руды, применяемого в химических технологиях, от примесей кальция азотной кислотой при совмещении с операцией измельчения; при этом установлено значительное повышение показателей по очистке.

2. При соотношении Ж:Т, равном 20, концентрации кислоты 10% и температуре 20 °С степень очистки от кальция за 3 ч составляет 76,3%, а при 80 °С – 94,6%. По результатам спектрального анализа содержание кальция и магния в концентрате, обработанном при 20 °С и при 80 °С, составляет 0,02 и 0,01% соответственно.

3. Определена энергия активации процесса (53 кДж/моль), что свидетельствует об отсутствии либо о незначительном влиянии диффузионного торможения.

Рецензенты:

Ерёмин Леонид Петрович, доктор химических наук, профессор кафедры неорганической химии Томского государственного педагогического университета, г. Томск.

Коробочкин Валерий Васильевич, доктор технических наук, профессор, заведующий кафедрой общей химической технологии Национального исследовательского Томского политехнического университета, г. Томск.

Библиографическая ссылка

Стась Н.Ф., Стась Н.Ф. ОЧИСТКА ЖЕЛЕЗНОЙ РУДЫ ОТ ПРИМЕСЕЙ КАЛЬЦИЯ И МАГНИЯ ПРИ ЕЁ ИЗМЕЛЬЧЕНИИ // Современные проблемы науки и образования. 2013. № 3. ;URL: https://science-education.ru/ru/article/view?id=8831 (дата обращения: 22.02.2026).