Введение

На металлургических предприятиях, в частности, в выщелачивательном цехе по причинам изношенности оборудования, нехватки высококвалифицированных специалистов, низкого уровня автоматизации всех участков производства, нестабильного подаваемого сырья и т.д., существует опасность возникновения аварийных ситуаций, способных провоцировать непредвиденные явления аварийного характера. Более того, из-за множества взаимосвязанных технологических параметров, участвующих в выщелачивании цинка, при изменении одного из них с большей вероятностью происходит изменение других. В то же время используемые на производстве системы супервизорного управления и сбора данных (ССУСД) [5], только в случае выхода значение величин технологических параметров за допустимые пределы, информируют ЛПР о немедленной необходимости принятия решения по сложившейся ситуации. А зачастую в виду нехватки времени, опыта ЛПР не способно вырабатывать оперативное и эффективное решение [2, 3].

Поэтому для случаев отклонения величин технологических параметров предлагается подсистема предупреждения аварийных ситуаций (ППАС), способная оценивать производственную ситуацию Ś, и в случае определения ее как негативной (отличной от заданного регламентированного процесса-Rp), способная оповещать об этом ЛПР, а также предлагать решение по исключению негативной ситуации. Отмеченные способности ППАС возможны при соответствующем алгоритме работы самой ППАС и алгоритме взаимодействия ППАС с ССУСД. Поэтому разработка и исследование этих алгоритмов является актуальной задачей в рассматриваемой работе.

Разработка и исследование алгоритма работы ППАС и его взаимодействия с ССУСД

Для разработки алгоритма необходимо учитывать, что расположенные в выщелачивательном цехе контрольно-измерительные приборы передают данные на ССУСД для обработки и информирования ЛПР о текущих значениях величин постоянных и переменных технологических параметров [3]. В результате этого на ППАС передаются данные о состоянии производства в выщелачивательном цехе.

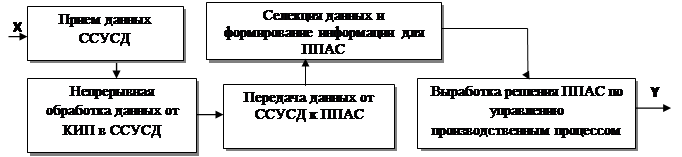

В случае возникновения негативной ситуации (отклонения значений величин технологических параметров) ППАС позволяет вырабатывать управленческие решения для ЛПР посредством последовательности процедур, указанных на рисунке 1.

Рисунок 1. Обобщенная схема процесса управления по предупреждению негативных ситуаций

Принятые на рисунке обозначения:

Х – непрерывный поток сигналов (данных), поступающих от контрольно-измерительных приборов цеха;

Y – непрерывный поток сигналов, информирующих ЛПР о воздействии на текущую негативную ситуацию.

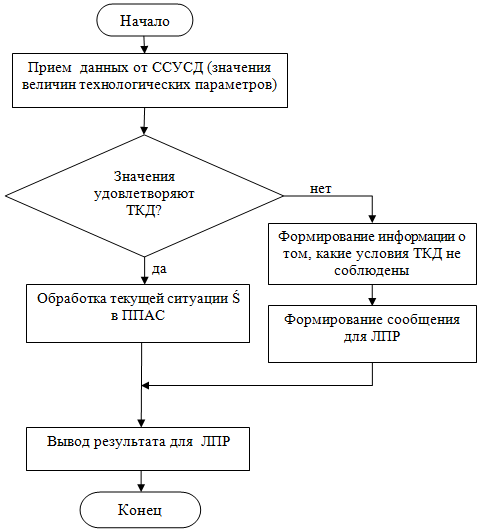

Для определения работы ППАС также необходимо было рассмотреть процесс взаимодействия ППАС с ССУСД, анализ которого позволил определить процедуры взаимодействий ППАС с ССУСД и последовательность выполнения этих процедур. В соответствии с отмеченным на рисунке 2 представлен алгоритм работы ППАС с ССУСД.

Рисунок 2. Алгоритм взаимодействия ППАС с ССУСД и ЛПР

Принятое на рисунке обозначение: ТДК – требования корректности данных.

Функционирование ППАС начинается после получения данных от ССУСД и в случае их удовлетворения ТКД они передаются на обработку в ППАС. Под ТДК следует понимать следующие требования:

-значения величин технологических параметров находятся в определенных интервалах;

-отсутствие отрицательных значений;

- обязательное наличие значений всех заданных параметров.

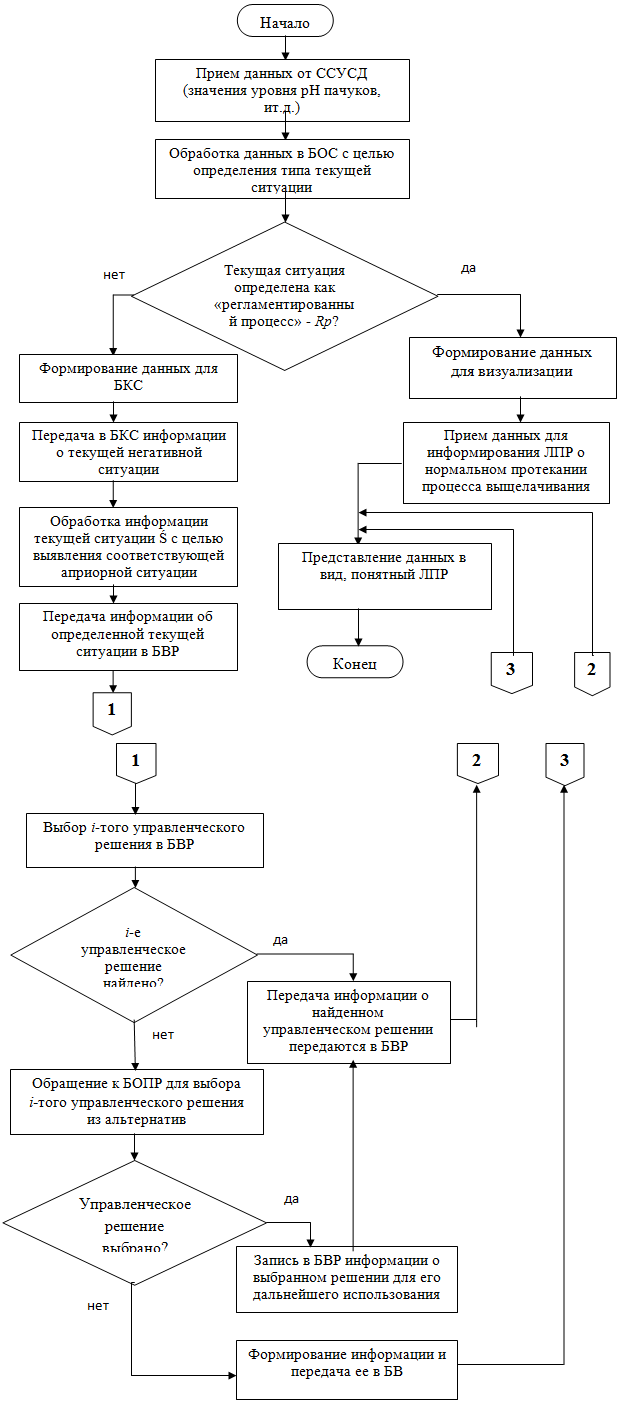

После получения данных ППАС определяет текущую ситуацию Ś как регламентированный процесс или негативную ситуацию, в случае которой производит выработку управленческого решения из множества априорных: Е={Е1,Е2…Еn}. Анализ предназначения ППАС, выполняемых функций, позволил разработать ее обобщенный алгоритм, приведенный на рисунке 3.

Рисунок 3. Алгоритм работы ППАС

Принятые на рисунке обозначения: БОС – блок оценки ситуации; БКС – блок классификации ситуации; БВР – блок выбора решения; БОПР – блок выбора предварительных решений [1].

Рассмотренный алгоритм показывает, что полученные данные от ССУСД поступают в БОС. В случае, если текущая ситуация Ś определена как регламентированный процесс (Ś=Rp), то ЛПР выдается сообщение об отсутствии необходимости вмешательства в производственный процесс. В случае, если текущая ситуация Ś определена как негативная ситуация (Ś≠Rp), то данные поступают в БКС для определения близкой к текущей ситуации Ś априорной ситуации Еi, то есть ситуации, на которую имеется решение. Выбор решения Еi производится в БВР, однако в случае близости нескольких априорных ситуаций (Ś=Е1...Еi) производится обращение к БОПР, где производится выбор только одной наиболее эффективной априорной ситуации Еi для сложившейся текущей ситуации Ś.

Заключение

В данной работе представлены разработанные алгоритмы работы самой ППАС и ее взаимодействия с ССУСД и ЛПР. Применение данных алгоритмов позволяет ППАС оценить поступающую текущую ситуацию Ś, классифицировать ее и выбрать (при наличии) управляющее воздействие по ее разрешению, тем самым значительно снизить вероятность возникновения аварий и аварийных ситуаций в выщелачивательном цехе.

Работа представляет интерес для аспирантов и специалистов, занимающихся созданием и эксплуатацией автоматизированных систем управления технологическими процессами, с элементами обеспечения безопасности на металлургических предприятиях.

Рецензенты:

Гончаров Игорь Николаевич, доктор технических наук, профессор кафедры электронных приборов ФГБОУ ВПО Северо-Кавказский горно-металлургический институт (государственный технологический университет), г. Владикавказ.

Хмара Валерий Васильевич, доктор технических наук, профессор кафедры промышленной электроники ФГБОУ ВПО Северо-Кавказский горно-металлургический институт (государственный технологический университет), г. Владикавказ.

Библиографическая ссылка

Антипов К.В., Хасцаев Б.Д. РАЗРАБОТКА АЛГОРИТМОВ РАБОТЫ ПОДСИСТЕМЫ ПРЕДУПРЕЖДЕНИЯ АВАРИЙНЫХ СИТУАЦИЙ В СИСТЕМЕ УПРАВЛЕНИЯ ВЫЩЕЛАЧИВАТЕЛЬНЫМ ЦЕХОМ // Современные проблемы науки и образования. 2013. № 1. ;URL: https://science-education.ru/ru/article/view?id=8390 (дата обращения: 03.02.2026).