В условиях постоянно нарастающего дефицита и стоимости основных легирующих элементов быстрорежущих сталей становится все более актуальным сокращение их расхода при производстве режущего инструмента и увеличения его периода стойкости как основного эксплуатационного параметра. Одним из наиболее перспективных и многообещающих направлений экономии быстрорежущих сталей и увеличения эксплуатационной стойкости режущего инструмента различного назначения является наплавка рабочих кромок быстрорежущими сталями, с более высоким уровнем механических и эксплуатационных свойств [4].

При наплавке быстрорежущих сталей на режимах, обеспечивающих закалку наплавленного металла с температур кристаллизации, величина зерна и концентрация легирующих элементов в твердом растворе определяются способом и режимами наплавки. Эти параметры могут быть регулируемы в широких пределах в целях уменьшения величины зерна и повышения концентрации легирующих элементов в твердом растворе [5, 1]. При соответствующем выборе способа и режимов наплавки практически отсутствуют факторы, сдерживающие дальнейшее повышение механических и эксплуатационных свойств наплавленных быстрорежущих сталей, за счет уменьшения величины зерна и повышения концентрации легирующих элементов в твердом растворе. Сдерживающим фактором повышения этих свойств остается несовершенная структура наплавленных быстрорежущих сталей и отсутствие эффективных способов ее улучшения.

Максимально высокий уровень эксплуатационных свойств быстрорежущих сталей достигается при мелкозернистой двухфазной структуре с высоким содержанием легирующих элементов в твердом растворе и равномерном распределении дисперсных карбидов [3]. Структура наплавленной быстрорежущей стали в закаленном состоянии состоит из мартенсита, карбидов и остаточного аустенита, содержание которого превышает 40 % и может увеличиваться при закалке из жидкой фазы в условиях высоких скоростей охлаждения и кристаллизации до 90 % [2]. Для получения двухфазной структуры выполняют трехкратный отпуск наплавленного металла при 540-600 °С. В процессе нагрева и выдержки при отпуске протекают процессы выделения углерода и легирующих элементов из твердых растворов с образованием карбидов, устойчивость остаточного аустенита понижается и при охлаждении происходит его превращение в мартенсит отпуска. При выборе режимов отпуска приоритет отдают снижению устойчивости остаточного аустенита и более полному его превращению в результате снижения содержания углерода и легирующих элементов в твердом растворе. Остаточный аустенит достаточно устойчив и требуется выполнение трехкратного отпуска. В отличие от остаточного аустенита мартенсит, являясь пересыщенным твердом раствором, менее устойчив к распаду и может заметно снижать концентрацию углерода и легирующих элементов в твердом растворе при отпуске. В процессе отпуска на режимах, применяемых для наплавленных заготовок инструмента, снижение концентрации легирующих элементов в твердом растворе будет вызывать уменьшение прочности и твердости. Следует признать, что трехкратный высокотемпературный отпуск на режимах, обеспечивающих превращение остаточного аустенита и достижения двухфазной структуры наплавленной быстрорежущей стали, не позволяет добиться максимального упрочнения.

Получение двухфазной структуры при сохранении концентрации легирующих элементов, достигнутой при закалке, и более высокого уровня эксплуатационных свойств возможно при обработке холодом и при поверхностном пластическом деформировании (далее - ППД).

ППД термически упрочненных быстрорежущих сталей наряду с неоспоримыми достоинствами в достижении повышенной эксплуатационной стойкости имеет определенные недостатки, устранение которых могло бы способствовать повышению эффективности деформационного упрочнения. Высокий уровень прочности при низкой пластичности быстрорежущих сталей после термической упрочняющей обработки ограничивает возможности деформационного упрочнения по всем параметрам, в том числе по глубине упрочненного слоя и измельчению зерна и первичных карбидов. Упрочнению ППД подвергается сталь далеко не оптимальной структуры из-за существенного снижения концентрации углерода и легирующих элементов в твердом растворе при выполнении трехкратного высокотемпературного отпуска с целью получения двухфазной структуры.

Цель исследования

Целью настоящего исследования является изучение возможностей получения двухфазной структуры наплавленной быстрорежущей стали (мартенсит + карбиды) при сохранении концентрации углерода и легирующих элементов в твердом растворе, достигнутой при закалке с температур кристаллизации.

Предполагали, что это достижимо при дуговой наплавке порошковой проволокой малого диаметра в среде аргона и его смесей на режимах, исключающих выделение карбидов из твердого раствора аустенит в высокотемпературной области при охлаждении. ППД для интенсификации процессов превращения аустенита в мартенсит предусматривали в низкотемпературном интервале сверхпластичности на стадии охлаждения.

Методика проведения исследований

Исследования выполняли с применением дуговой наплавки порошковой проволокой диаметром 1,2 мм, обеспечивающей получение наплавленного металла по химическому составу, близкому к составу быстрорежущей стали Р2М8. Режимы наплавки выбирали из условия получения наплавленной стали в закаленном состоянии с концентрацией углерода и легирующих элементов в твердом растворе, превышающей концентрацию при закалке деформированной быстрорежущей стали. Режимы наплавки обеспечивали минимальное проплавление основного металла и позволяли получать заданный химический состав стали в первом слое. Для исключения выделения карбидов из аустенита в высокотемпературной области при охлаждении наплавленного металла предусматривали его ускоренное охлаждение за счет ограничения тепловложения в расплавленный электродный металл. Наплавку выполняли на малых значениях погонной энергии с применением импульсного управления переносом электродного металла в дуге. Длина наплавленных валиков составляла около 30 мм (рис. 1 а).

Ударное ППД наплавленного валика выполняли на лабораторной установке при перемещении бойка перфоратора в осевом направлении, перпендикулярном горизонтальной поверхности (рис. 1 б). Температуру валика на стадии охлаждения после наплавки контролировали пирометром инфракрасным Т1315. Ударное ППД начинали при достижении температуры наплавленного валика, близкой к 300 °С. Заканчивали ППД при температуре около 60 °С.

а) б)

Рис. 1. Наплавленные образцы (а) и схема ППД (б) наплавленной быстрорежущей стали Р2М8: S - направление перемещения ударного устройства, Qдеф - ударное воздействие при деформировании

Количество остаточного аустенита определяли магнитным контактным аустенометром МАК-2М, предназначенным для неразрушающего количественного определения содержания остаточного аустенита в локальных участках плоского поверхностного слоя.

Наплавленные и продеформированные валики после полного охлаждения разрезали на плоскопараллельные образцы, шлифовали по поверхности реза и подготавливали шлифы для исследований.

Результаты исследования

Было установлено, что при ударном ППД с энергией удара 9 Дж при охлаждении наплавленного металла в температурном интервале 300-60 °С происходит достаточно полное превращение аустенита и достигается двухфазная структура наплавленной быстрорежущей стали. С уменьшением энергии удара с 9 до 2 Дж количество остаточного аустенита увеличивается до 30 % и для его превращения необходимо выполнение высокотемпературного отпуска.

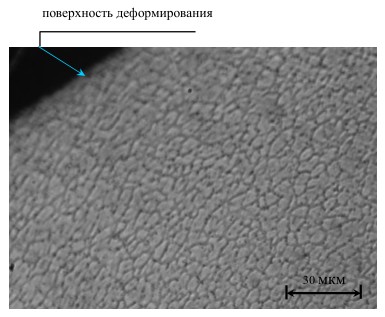

Микроструктура наплавленной быстрорежущей стали, подвергнутой ППД на стадии охлаждения, в интервале температур мартенситного превращения при закалке, - мелкозернистая (рис. 2).

Рис. 2. Микроструктура наплавленной быстрорежущей стали Р2М8 после ППД

Выводы

ППД наплавленной быстрорежущей стали при охлаждении в температурном интервале мартенситного превращения обеспечивает полное превращение аустенита и получение двухфазной структуры мартенсит + карбиды.

Рецензенты:

Бурдо Георгий Борисович, д.т.н., профессор, профессор кафедры технологии и автоматизации машиностроения, ФГБОУ ВПО «Тверской государственный технический университет», г. Тверь.

Козырев Виктор Вениаминович, д.т.н., профессор, профессор кафедры технической механики, ФГБОУ ВПО «Тверской государственный технический университет», г. Тверь.

Библиографическая ссылка

Барчуков Д.А., Лаврентьев А.Ю., Зубков Н.С. СОВЕРШЕНСТВОВАНИЕ СТРУКТУРЫ БЫСТРОРЕЖУЩИХ СТАЛЕЙ НАПЛАВКОЙ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ // Современные проблемы науки и образования. 2012. № 5. ;URL: https://science-education.ru/ru/article/view?id=7288 (дата обращения: 29.12.2025).