Традиционно растачивание многорезцовой борштангой осуществляется в 3-4 рабочих хода: черновое растачивание отверстий (рис. 2, установ. 1); получистовое растачивание (рис. 2, установ. 2); чистовое растачивание, обеспечивающее достижение параметров точности 6-го квалитета и шероховатости Ra 2,5 (рис. 2, установ. 3). Эти параметры точности растачиваемой поверхности, получаемые на последнем рабочем ходе, зависят от общего припуска на все проходы, количества проходов и минимально возможной толщины стружки tmin = 0,005 мм, снимаемой на последнем рабочем ходе. Колебания припуска на рабочих ходах, связанные с погрешностью формы отверстия в заготовке при работе на настроенных станках, изменяют глубину резания t и вызывают изменение диаметра обрабатываемого отверстия D на величину приращения ΔD в соответствии с зависимостью:

(1)

(1)

где jст, jинст, jдет - жесткость станка, инструмента, детали;

xp, yp, m - показатели степени;

Cy - коэффициент;

S - подача, об/мин;

t - припуск, мм;

HB - твердость материала заготовки по Бриннелю.

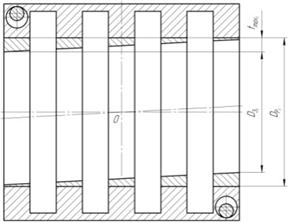

При перекосе заготовки картера на базовых пальцах возникает неравномерность припуска по длине заготовки (рис. 1).

Рисунок 1. Схема образования неравномерности припусков в ГПО:

Dз1 - диаметр отверстия в заготовке перед расточкой, Dр1 - диаметр отверстия в расточенном отверстии, tmin - минимальный припуск, tmax - максимальный припуск

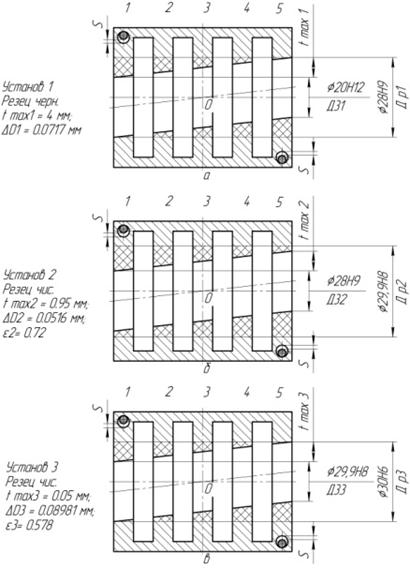

На рисунке 2 показаны схемы распределения припуска при растачивании коренных опор в тяжелых картерах дизелей 8ЧВН15/16 специальными станками, оснащенными шпинделями на выносных опорах при переустановке заготовки картера с чернового борштангового станка (установ. 1) на получистовой (установ. 2) и чистовой (установ. 3). Расчеты показали, что при черновом растачивании глубокого прерывистого отверстия диаметра D = 30 Н6, получим по формуле (1) DD = 0,055 мм, что превышает поле допуска на размер растачиваемого отверстия 0,013 мм более, чем в 4 раза. Это указывает на необходимость выполнения установа 2 с режимами получистового растачивания. Полученная погрешность формы расточенного отверстия меньше допуска на размер 0,009 < 0,013 мм и соответствует уровню относительной геометрической точности А ГОСТ 24643-81. Чтобы получить более высокий уровень относительной геометрической точности требуется чистовое растачивание. Полученная погрешность формы расточенного отверстия меньше допуска на размер 0,003 < 0,013 мм более чем в 4 раза и соответствует уровню относительной геометрической точности С ГОСТ 24643-81.

Рисунок 2. Схемы расположения припусков в заготовке при расточке с помощью многорезцовой борштанги: а - чернового; б - получистового; в - чистового;

S - зазор при базировании детали на пальцах; tmax1, tmax2, tmax3 - соответственно припуск на обработку при черновом, получистовом и чистовом растачивании; ε1, ε2, ε3 - коэффициенты уточнения формы расточенных поверхностей

Для сравнения возможностей пинольного станка со станком, оснащенным многорезцовой борштангой, произведем аналогичный расчет. На пинольном станке на установке 2 можно назначать меньше припуск на обработку, достаточно принять равным толщине слоя металла, срезаемого острозаточенным доведенным резцом tmax2 = 0,01...0,05 мм, и получить ?D = 0,003 уже на установке 2.

Вывод. Устройство многоопорного узла поддержки многорезцовой борштанги не позволяет производить обработку КРП ГПО в несколько проходов без переустановки заготовки, т. к. перестройка нескольких ее резцов на величину припуска каждого последующего прохода трудоемко. Вследствие этого многорезцовая борштанга обладает меньшими возможностями в обеспечении точности при стабилизации глубины резания (параметра Dt).

Приведенный анализ технологических возможностей пиноли станка показывает, что при растачивания картера без его переустановок, возможно получить параметры точности, соответствующие 6-му квалитету, за два прохода за счет переустановок резца на размеры 1-го и 2-го проходов, вместо 3-х, предусмотренных технологией для многорезцовых борштанг.

Рецензенты:

- Гольцов Анатолий Сергеевич, доктор технических наук, и. о. профессора, заведующий кафедрой «Автоматика, электроника и вычислительная техника» ВПИ (филиал) ГОУ ВПО ВолгГТУ, г. Волжский.

- Тишин Олег Александрович, доктор технических наук, профессор, заведующий кафедрой «Технологические машины и оборудование» ВПИ (филиал) ГОУ ВПО ВолгГТУ, г. Волжский.

Библиографическая ссылка

Лачкова Я.Ю., Санинский В.А., Осадченко Е.Н. СРАВНЕНИЕ МЕТОДОВ ОБРАБОТКИ ГЛУБОКИХ ПРЕРЫВИСТЫХ ОТВЕРСТИЙ ПО ТОЧНОСТИ // Современные проблемы науки и образования. 2012. № 3. ;URL: https://science-education.ru/ru/article/view?id=6360 (дата обращения: 26.02.2026).