В химической промышленности ежегодно изготавливается только для экспорта более 20 млн тонн различных минеральных удобрений, около 2 млн тонн вносится в почву на территории нашей страны (без учета микропредприятий).

В 2008 году на предприятиях строительной сферы было произведено 53,5 млн тонн цемента. В сельском хозяйстве валовый сбор зерна в 2010, неблагоприятном с точки зрения климатических условий, году, составил 61 млн тонн, в том числе 41,5 млн тонн пшеницы, 8,4 млн тонн ячменя, 1,6 млн тонн ржи.

Важным этапом в транспортно-технологических схемах доставки сыпучих материалов от производителя к потребителю является процесс их расфасовки в различные виды тары.

По назначению тару и упаковку можно разделить на производственную, транспортную, потребительскую и специальную. Потребительская тара и упаковка предназначается для продажи населению товара, являются частью товара и входят в его стоимость, а после реализации переходят в полную собственность потребителя. Транспортная тара представляет собой самостоятельную транспортную единицу и предназначена для перевозки, складирования и хранения продукции. Производственная тара необходима для выполнения внутрицеховых, внутризаводских и межзаводских перевозок и накопления сырья, материалов, заготовок, готовых изделий и отходов. Специальная упаковка предназначена для защиты от внешних воздействий и влияний климатических факторов при транспортировании и хранении различных изделий.

По жесткости конструкции, или стабильности формы, упаковку делят на жесткую, полужесткую и мягкую. Стабильность формы определяется как свойствами материалов, так и особенностями конструкции. Жесткая упаковка не изменяет своей формы и размеров при заполнении продукцией (тара и упаковка из металла, стекла, дерева, полимеров). Полужесткая упаковка сохраняет формы и размер только при незначительном нагружении (из плотной бумаги, картона, пластмасс). Мягкая упаковка (мешки, пакеты, сумки) отличается простотой конструкции и изготовления, дешевизной и универсальностью. Ее преимуществом является возможность изменять свою форму в наполненном виде. В тоже время это создает большие трудности при автоматизации процесса упаковки продукта в такую тару.

Сыпучие материалы чаще всего упаковывают в мягкую тару. При этом различают три основных вида упаковки [1]: мешки, биг-бэги (мягкие контейнеры из полимерных материалов) и мелкая фасовка (пакеты).

Полиэтиленовые виды упаковки являются наиболее распространенными и используются для мелкой фасовки практически всех сыпучих грузов. Полиэтиленовые пакеты производит большое количество предприятий, фасующих в них собственную продукцию, поэтому данный вид тары в работе не рассматривается.

Мешки являются преимущественно транспортной мягкой упаковкой, вместимость которых (10-50 кг) ограничена физическими возможностями человека. Они имеют корпус в виде рукава, дно и горловину. Горловина бывает открытой или закрывается клапаном. Мешки широко применяются для перевозки и хранения различных сыпучих материалов, химических удобрений и пестицидов, семян, гранулированных продуктов, красителей и др.

Специализированные контейнеры FIBC (Flexible Intermediate Bulk Conteiner), массой от 500 до 2000 кг, называемые «биг-бэг», предназначены для хранения и транспортировки сыпучих материалов и используются чаще всего в химической промышленности как тара разового употребления. В строительной отрасли биг-бэги позволяют складировать и перевозить сравнительно недорогие, но производимые в большом количестве кладочные, штукатурные, бетонные и монтажные смеси.

На рынке тары для сыпучих грузов, из рассматриваемых нами типов тары доминируют полипропиленовые мешки. В России ежегодный объем их потребления составляет более 130 млн шт. Большинство из них расходится под сахар и муку - по 29% всех производимых в России мешков. Около 21% потребляется производителями и фасовщиками крупы. Порядка 18% забираются под упаковку химикатов, строительных и технических смесей, а также удобрений [1].

При подготовке расфасовочного производства необходимо помнить, что сыпучие вещества часто сильно пылящие, иногда взрывоопасные и токсичные. Для человека присутствие на операциях расфасовки такой продукции является вредным для здоровья, трудоемким, утомительным и травмоопасным. Поэтому данные операции стараются полностью или частично автоматизировать. Для открытых мешков из различных материалов (например, джутовой ткани, полипропилена) решение задачи автоматического их наполнения затрудняется сложностью захвата и манипулирования мягкой тарой непостоянной формы, материал которой пропускает воздух, а также необходимостью прошивки горловины мешка сразу после его наполнения.

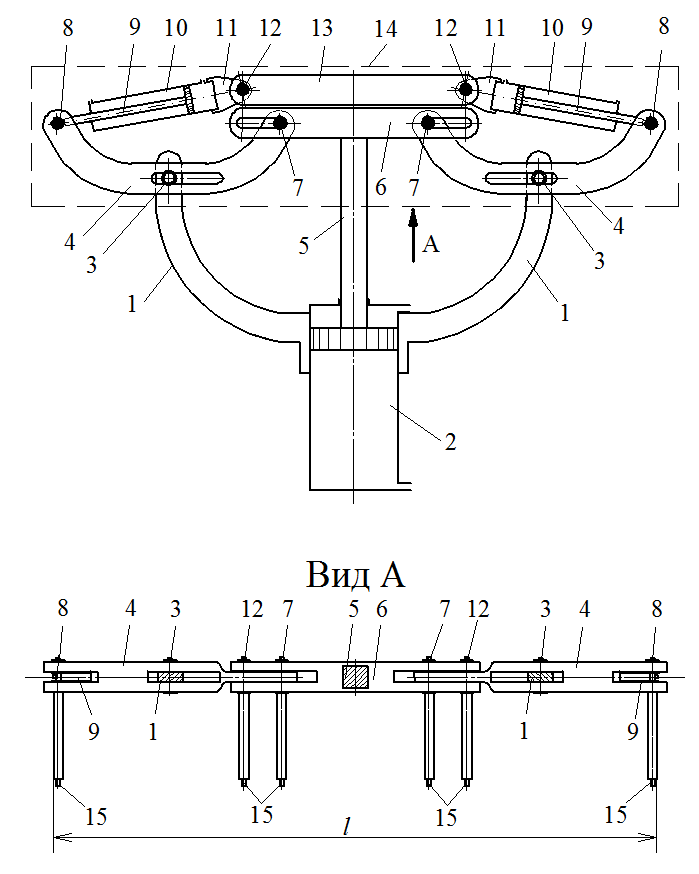

Для автоматизации процессов упаковки (расфасовки) сыпучих материалов в полипропиленовые мешки предлагается использовать рычажно-шарнирные захватные устройства (РШЗУ), содержащие рычажно-шарнирный механизм (РШМ) с пальцами и привод их перемещения в виде одного или нескольких пневмоцилиндров [2-4]. Разработано шестизвенное РШЗУ [3], способное самостоятельно захватить мешок, лежащий в стопе, раскрыть его и подать под загрузочный патрубок для наполнения (рисунок 1).

Рисунок 1. Рычажно-шарнирное захватное устройство в закрытом положении.

Устройство содержит раму 1, смонтированную на пневмоцилиндре 2, на которой посредством подвижных шарниров 3 установлен РШМ 14, состоящий из двух криволинейных рычагов 4, планки 6, связанной со штоком 5 пневмоцилиндра 2, двух силовых мини-цилиндров двустороннего действия 10 со штоками 9 и дополнительной тяги 13. При этом криволинейные рычаги 4 связаны с планкой 6 подвижными шарнирами 7, а со штоками 9 - осевыми шарнирами 8. Дополнительная тяга 13 посредством осевых шарниров 12 и накладок 11 связана с основаниями мини-цилиндров 10. Все пальцы 15, выполняющие функции захватов, расположены соосно осям соответствующих шарниров и перпендикулярно плоскости РШМ 14 (вид А на рисунке 1).

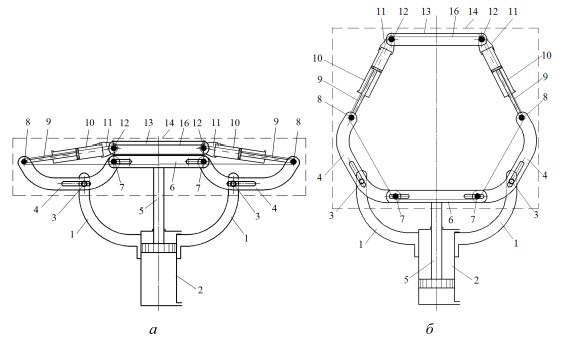

РШМ 14 при выдвинутом штоке 5 пневмоцилиндра 2 обеспечивает расположение пальцев 15 в ряд, при этом при втянутых штоках силовых мини-цилиндров 10 расстояние между крайними боковыми пальцами (l на рисунке 1) меньше размера горловины сложенного мешка. Поэтому, если обеспечить провисание непрошитой горловины мешка (например, приподняв горловину верхнего из стопы мешков, лежащих горизонтально, с помощью вакуумных захватов), можно автоматически ввести пальцы РШЗУ в образовавшуюся открытую полость. Затем, посредством выдвигания штоков 9 силовых мини-цилиндров 10 боковые пальцы устройства раздвигаются, захватывая горловину мешка 16 с внутренней стороны и удерживая ее (рисунок 2а). При втянутом штоке пневмоцилиндра 2 РШМ 14 обеспечивает расположение пальцев 15 в вершинах правильного выпуклого многоугольника (рисунок 2б), тем самым раскрывая и удерживая мешок 16 для наполнения. После наполнения горловина мешка закрывается для прошивки выдвижением штока 5 пневмоцилиндра 2.

Рисунок 2. Рычажно-шарнирное захватное устройство в двух положениях: a - в закрытом, мешок удерживается пальцами; б - в раскрытом, мешок открыт.

Расчет РШЗУ производится по методике, представленной в [2; 4] и зависит от линейных размеров мешка и типа фасуемого материала.

Предложена логическая схема управления приводом рычажно-шарнирного захватного устройства, включающая отработку всех элементов цикла манипулирования мешком: захват, раскрытие, удержание и закрытие. Схема предусматривает наличие пауз между операциями цикла, а также технологические остановки во время наполнения и прошивки мешка.

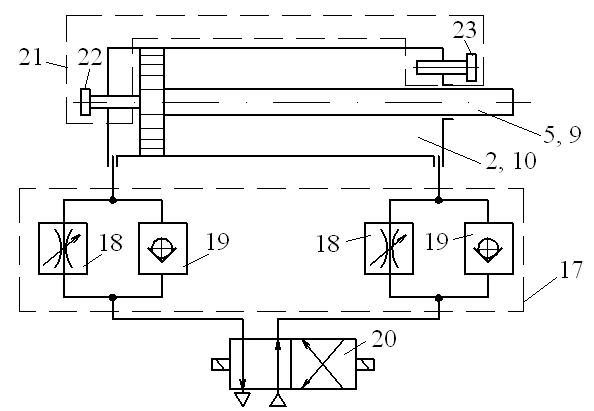

Все пневмоцилиндры РШЗУ снабжены регулятором скорости 17 движения их штоков в обоих направлениях (рисунок 3), который состоит из регулируемого пневмодросселя 18 и обратного клапана 19, установленных на линиях, соединяющих полости пневмоцилиндров с пневмораспределителем 20. Кроме того, пневмоцилиндры 2 и 10 снабжены регулятором 21 величины ходов штоков, который состоит из двух регулируемых упоров 22 и 23, установленных соответственно в бесштоковых и штоковых полостях пневмоцилиндров с возможностью фиксированного осевого перемещения.

Рисунок 3. Регулятор скорости движения и регулятор величины хода штоков.

Для правильной работы РШЗУ осуществляется его настройка на требуемую величину изменения контура РШМ 14. Она выполняется регуляторами 21 величины хода штоков 5 и 9 пневмоцилиндров 2 и 10, которые устанавливаются посредством осевого перемещения упоров 22 и 23. Регулируемыми упорами 23 устанавливается величина выдвижения, а упорами 22 - величина втягивания (обратного хода) штоков. При этом для мини-цилиндров 10 регулировка величины хода штоков 9 осуществляется одинаково. Настройка скорости срабатывания РШМ 14, а следовательно плавности перемещения пальцев 15, выполняется регуляторами скорости 17 движения штоков, которая задается регулированием дросселей 18, установленных в соответствующей выхлопной линии, и пневмоклапанов 19 в соответствующей подводящей линии пневмораспределителей 20 для каждого пневмоцилиндра 2 и 10. При этом для мини-цилиндров 10 настройка осуществляется таким образом, чтобы скорость движения их штоков была одинаковой.

Режимы работы РШЗУ устанавливаются путем соответствующего переключения пневмораспределителей 20, посредством которых осуществляется управление пневмоцилиндрами 2 и 10. При начале очередного цикла для работы устройства в режиме захвата мешка шток 5 пневмоцилиндра 2 находится в выдвинутом состоянии, штоки 9 мини-цилиндров 10 во втянутом (рисунок 1), вследствие чего пальцы 15 РШМ располагаются в ряд, а крайние из них находятся максимально близко друг к другу. В этом положении пальцы проникают внутрь горловины верхнего мешка, лежащего в стопе и приоткрытого с помощью вакуумных или пневмовихревых захватов. После этого посредством выдвижения штоков 9 мини-цилиндров 10 при переключении пневмораспределителя 20 осуществляется захват мешка 16 (рисунок 2а). Для раскрытия мешка при переключении пневмораспределителя 20 шток 5 пневмоцилиндра 2 перемещается во втянутое положение (рисунок 2б), при этом пальцы 15 РШЗУ располагаются по периметру горловины раскрытого мешка и удерживают его. В таком положении осуществляется наполнение мешка сыпучим материалом. После этого шток пневмоцилиндра 2 при обратном переключении пневмораспределителя 20 выдвигается, горловина мешка 16 закрывается и растягивается в линию для прошивки. Затем штоки мини-цилиндров 10 втягиваются и горловина мешка отпускается. На этом цикл манипулирования мешком заканчивается.

Данные РШЗУ могут применяться на автоматических линиях расфасовки сыпучих материалов в качестве захватных устройств, раскрывающих и подающих полипропиленовые мешки под засыпку сыпучих материалом. Это позволит избавить человека от тяжелой, утомительной, однообразной работы и больше не применять ручной труд на операциях наполнения таких мешков. При этом не исключается возможность применения предложенных РШЗУ для мешков из других материалов.

Библиографическая ссылка

Макаров А.М., Сердобинцев Ю.П. АВТОМАТИЗАЦИЯ ПРОЦЕССА НАПОЛНЕНИЯ МЯГКОЙ РАСФАСОВОЧНОЙ ТАРЫ СЫПУЧИМ МАТЕРИАЛОМ // Современные проблемы науки и образования. 2011. № 6. ;URL: https://science-education.ru/ru/article/view?id=5113 (дата обращения: 18.02.2026).