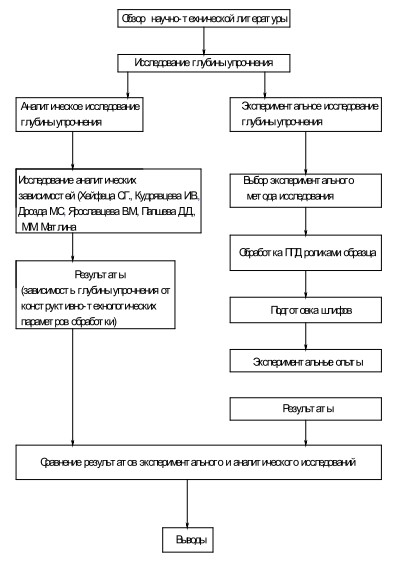

К основным результирующим параметрам процесса поверхностного пластического деформирования (ППД) относится глубина упрочнения. Аналитическому определению глубины упрочнения посвящены работы многих ученых. Были рассмотрены работы Хейфеца С.Г., Кудрявцева И.В., Ярославцева В.М., Дрозда М.С., Федорова А.В., Сидякина Ю.М., Матлина М.М., Лебского С.Д. Полученные ими аналитические зависимости показывают, что на глубину упрочнения влияют размеры ролика и детали, а также усилие деформирования и площадь контактной зоны. Наличие такого разнообразия формул указывает на то, что нет единого подхода в определении глубины упрочнения. Данное исследование выполнялось поэтапно и поэтому имеет свой алгоритм:

Рис.1. Алгоритм исследования глубины упрочнения

В данной работе обработка ППД производилась цилиндрическим роликом диаметром 50 мм и с приведенным радиусом rпр равным 4 мм по предварительно обработанному методом точения валу стали 45. Обкатывался вал с разными усилиями деформирования Р по разделенным участкам №1, 2, 3 ( таблица 1). Участок №0 не обрабатывался для сравнения в дальнейшем, как с исходным образцом при определении глубины упрочнения.

После обработки ППД вал был разрезан на размеченные участки. Метод микротвердости для упрочнения тонких деформированных поверхностных слоев металла позволяет исследовать слои глубиной от десятых долей до нескольких мм. При этом минимальная глубина исследуемого слоя обусловлена величиной нагружения алмазной пирамидой при максимальных нагрузках. Распределение микротвердости в упрочненном поверхностном слое металла определяется в основном на косых шлифах. Далее на торцевых поверхностях образцов были сделаны косые шлифы для получения шероховатости не меньше Ra 3,2 мкм. Такое качество поверхности необходимо было получить для дальнейшего исследования образцов на микротвердомере ПМТ-3М. Обработка шлифов проводилась по наклонному к обработанной поверхности сечению (угол 1-5). При этом исследуемая зона упрочненного металла увеличивается. Окончательная обработка и полирование шлифов выполнялась с помощью пасты ГОИ (с зерном 10-20 мкм). Экспериментальное определение глубины упрочнения заключается в том, что на торцевой поверхности каждого из образцов измерялась твердость по вдавленным отпечаткам алмазным индентором (по Виккерсу) с шагом 0,01 мм от края поверхности к центру.

Исследование влияния усилия деформирования и кратности его приложения (количество циклов деформирования) проводилось при постоянных значениях остальных факторов (диаметр ролика - 10 мм, задний угол - 0º40’, число оборотов - 100 об/мин). Изменение количества циклов деформирования осуществлялось за счет варьирования величины подачи.

Таблица 1. Параметры обработки ППД роликами

|

Номер образца |

Р,Н |

Радиус ролика rр, мм |

Приведенный радиус ролика rпр, мм |

Площадь контакта S, мм2 |

|

0 |

- |

- |

- |

- |

|

1 |

1039 |

25 |

4 |

0,61 |

|

2 |

1559 |

25 |

4 |

0,61 |

|

3 |

2079 |

25 |

4 |

0,61 |

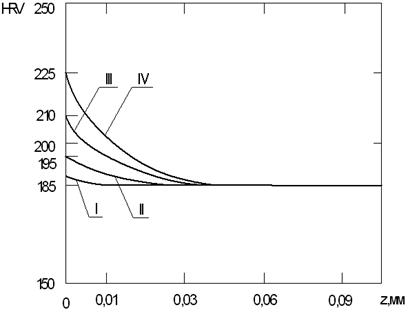

Экспериментальное определение глубины упрочнения заключалось в том, что на торцевой поверхности каждого из образцов измерялась твердость по вдавленным отпечаткам алмазным индентором (по Виккерсу) с шагом 0,01 мм от края поверхности к центру. Сначала твердость замерялась на образце № 0. Далее замерялись образцы № 1, 2. 3. Отпечатки на этих образцах делались до тех пор, пока твердость становилась равной твердости образца №0. Затем замерялось расстояние от края поверхности до последнего отпечатка. Данное расстояние и является глубиной упрочнения (рис.2).

Рис. 2. Зависимость твердости по Виккерсу HRVэ от координаты z упругопластической площади

контакта цилиндрического ролика с поверхностью детали:

I - образец № 0; II - образец № 1; III - образец № 2; IV - образец № 3

В результате проведения исследований глубины упрочнения по аналитическим зависимостям было выявлено, что глубина упрочнения возрастает с увеличением усилия деформирования по формулам Хейфеца С. Г., Дрозда М.С., Папшева Д. Д., с увеличением радиусов сопряжения по формуле Ярославцева и уменьшается по формулам Кудрявцева И. В., Матлина М. М., Лебского С. Л.

Зависимость глубины упрочнения от усилия деформирования, полученная по результатам эксперимента, ближе всего совпадает с зависимостью, полученной по формуле М.С. Дрозда, А.В. Федорова, Ю.И. Сидякина при прочих равных условиях.

Таким образом, для аналитического прогнозирования глубины упрочнения можно рекомендовать данную формулу.

Библиографическая ссылка

Мартыненко О.В. ПРОГНОЗИРОВАНИЕ ГЛУБИНЫ УПРОЧНЕНИЯ ПРИ ОБКАТКЕ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКИМИ РОЛИКАМИ // Современные проблемы науки и образования. 2011. № 6. ;URL: https://science-education.ru/ru/article/view?id=5106 (дата обращения: 18.02.2026).