Примем, что проскальзывание отсутствует в точке наибольшего внедрения в заготовку роликов первого обкатника. При вращении опорного конуса с частотой nк частота вращения обрабатываемой заготовки равна:

, (1)

, (1)

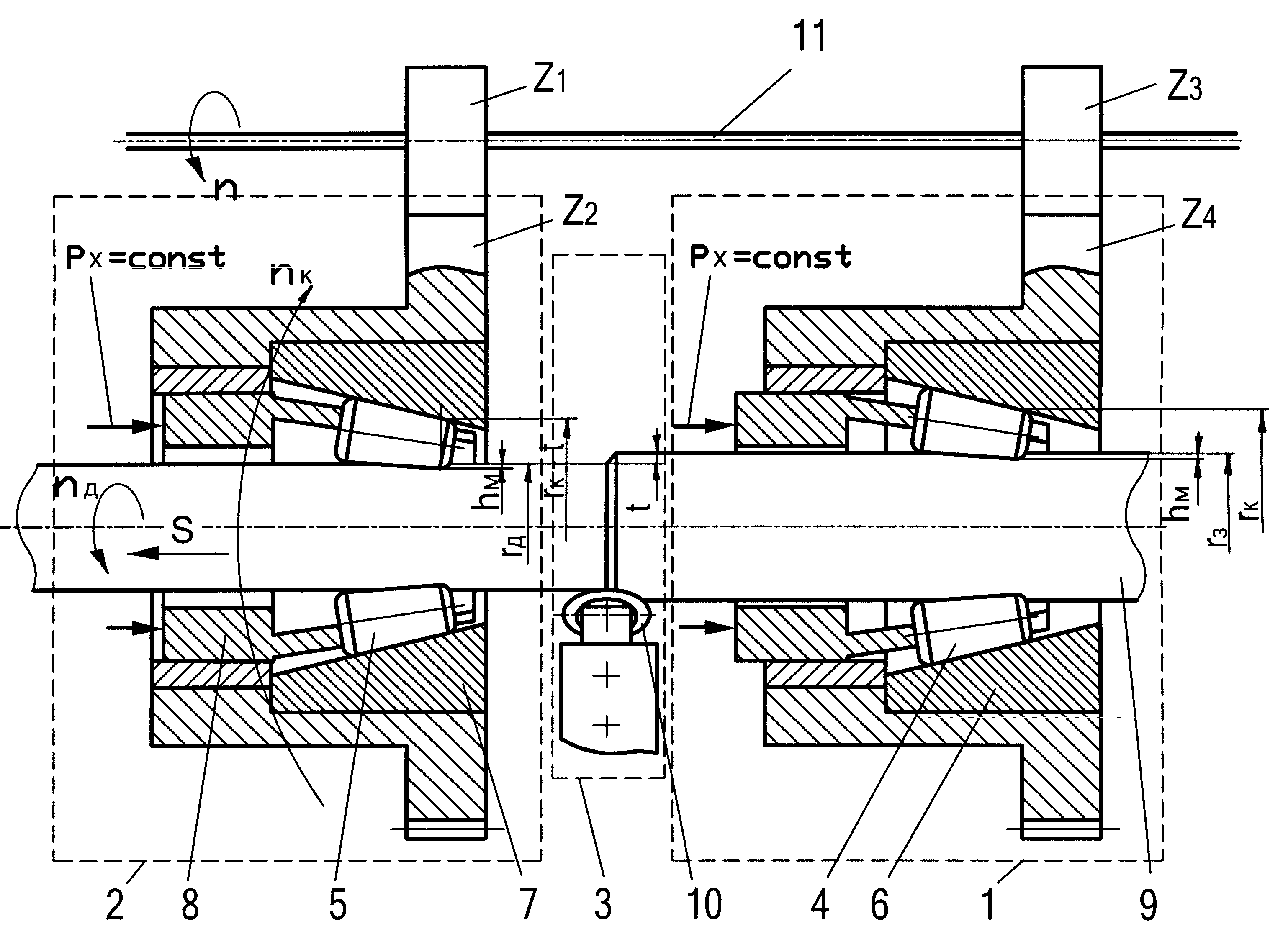

где rк , rз - радиусы опорного конуса и заготовки в сечении их контакта; hм - максимальная глубина внедрения ролика вспомогательного обкатника (рис. 1).

Когда в процессе обработки радиус детали изменился на глубину резания t, то ролики 5 в основном обкатнике получат смещение относительно конуса 7 по радиусу на величину t. Изменение частоты вращения этим обкатником определится по формуле:

.(2)

.(2)

Если исходить из того, что Dnд = 0, то уравнение (2) выполняется только при условии t = 0. Таким образом, оба обкатника будут вращать заготовку с разными угловыми скоростями. Для обеспечения уравнивания скоростей возможны следующие подходы: приводить во вращение оба обкатника от отдельных приводов с требуемыми скоростями; изменить передаточное отношение в цепи привода одного из них; изменить конструкцию одного из обкатников.

Рис. 1. Схема работы комбинированного инструмента: 1 - вспомогательный обкатник; 2 - основной обкатник; 3 - резцовая головка; 4, 5 - деформирующие ролики; 6, 7 -опорные конусы; 8 - сепаратор; 9 - обрабатываемая заготовка; 10 - резец резцовой головки; 11 - трансмиссионный вал; z1...z4 - зубчатые колеса.

Применение раздельного, адаптивно управляемого привода значительно усложнит и удорожит установку.

Компенсация изменения скорости путем изменения передаточного отношения возможна применением в приводе колес разного количества зубьев при одинаковой их сумме или корригированием одного колеса с изменением его числа зубьев при одном межцентровом расстоянии. При этом передаточное отношение между ведущим валом и обкатником может быть обеспечено отличным от другого.

Согласно принятой схеме привод обкатников осуществляется от одного ведущего вала 11 через зубчатые колеса z1...z4 (рис. 1). Передаточные отношения между ведущим валом и заготовкой в первом и втором обкатниках будут соответственно равны:

;

;  . (3)

. (3)

При равенстве передаточных отношений и числе зубьев (Z2=Z4) в цепи привода второго обкатника число зубьев Z3 определяется из выражения:

. (4)

. (4)

Другим решением может быть изменение соответствующим образом в одном из обкатников диаметров деформирующих роликов. При этом для любых размеров детали и роликов должно выполняться условие:

![]() . (5)

. (5)

При разном диаметре роликов их контакт будет осуществляться с разными по диаметру конусами, а уравнение (2) примет вид:

, (6)

, (6)

откуда определяется изменение радиуса опорного конуса:

(7)

(7)

На основании приведенных выражений и при условии, что Z1=Z3, Z2=Z4 , а диаметры роликов в обоих обкатниках разные, получено выражение (8) для определения диаметров роликов, установленных во втором обкатнике, при котором будет обеспечиваться постоянство угловых скоростей:

. (8)

. (8)

Полученные выражения (4) и (8) позволяют обеспечить согласованность по передаваемым обкатниками заготовке скоростям при условии поддержания постоянными в процессе обработки глубины внедрения роликов hм и глубины резания t [5; 6].

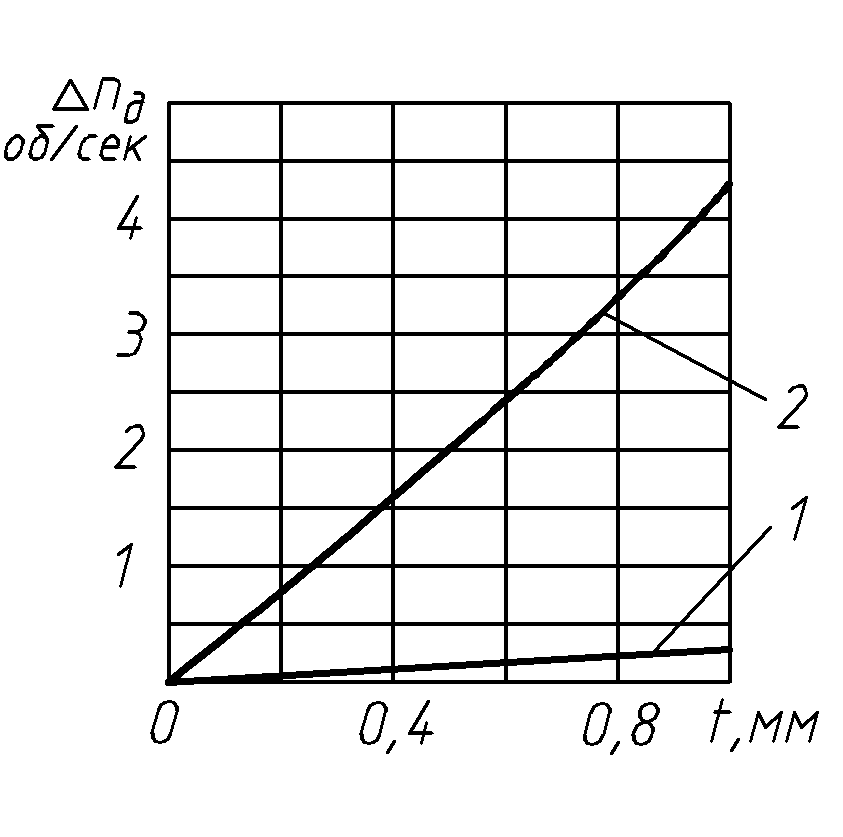

В процессе обработки, после срезания припуска, диаметр обрабатываемой поверхности уменьшается на величину 2t. При этом передаточное отношение, обеспечиваемое вторым обкатником, изменяется, и заготовка будет приводиться во вращение этим обкатником со скоростью, отличной от скорости первого обкатника. Если не принять мер к согласованию передачи вращения обоими обкатниками, то обкатники будут передавать заготовке разные частоты вращения (рис. 2). Вследствие чего заготовка может получить деформацию кручения или в обкатниках возникнет повышенное проскальзывание.

Рис. 2. Зависимость разницы в передаваемой частоте вращения обкатниками без их согласования от глубины резания для обрабатываемой заготовки: 1 - диаметром 40 мм; 2 - диаметром 16 мм; скорость обработки 120 м/мин.

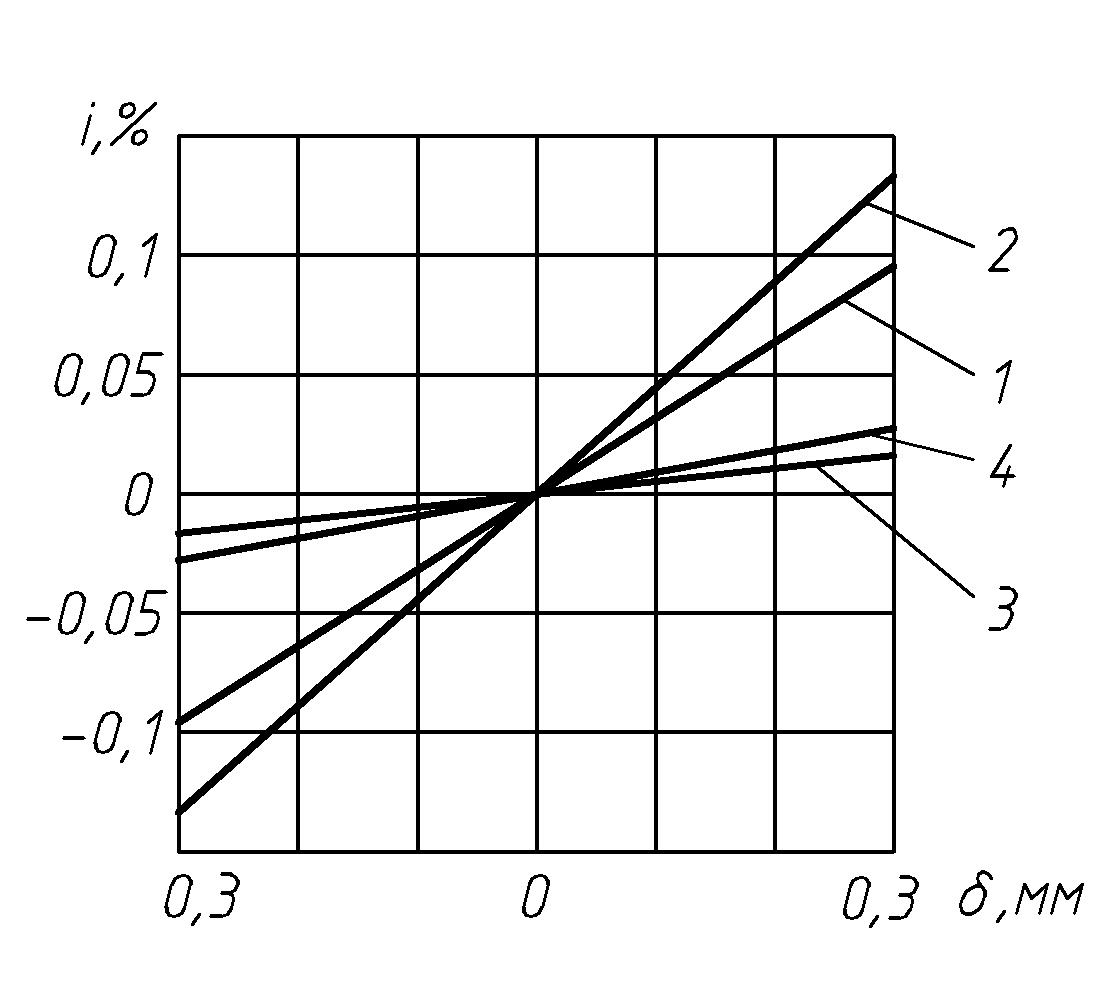

В процессе обработки диаметр заготовки меняется в пределах допуска, вследствие этого произойдет изменение и передаточного отношения, обеспечиваемого обоими обкатниками. Относительное изменение передаточного отношения при изменении диаметра детали на величину δ представлено на графиках (рис. 3). Из графиков видно, что различие между обоими способами невелико, а с увеличением диаметра обрабатываемой детали уменьшается влияние изменения диаметра заготовки в пределах допуска на несогласованность передаваемых скоростей вращения обкатниками. При этом важно отметить, что полученные зависимости будут верны при условии того, что настройки величины глубины резания и внедрения остаются неизменными на протяжении обработки всей партии деталей.

Рис. 3. Относительное изменение передаточного отношения, обеспечиваемого обкатниками до и после резания в зависимости от изменения диаметра заготовки в пределах допуска в состоянии поставки: 1, 3 - при согласовании изменением диаметра роликов во втором обкатнике; 2, 4 - при согласовании изменением числа зубьев приводного колеса; 1, 2 - для диаметров заготовки 10 мм; 3, 4 - для диаметра заготовки 20 мм. Диаметр роликов 17,5 мм, глубина резания t = 0,5 мм, глубина внедрения hм = 0,2 мм.

а) б)

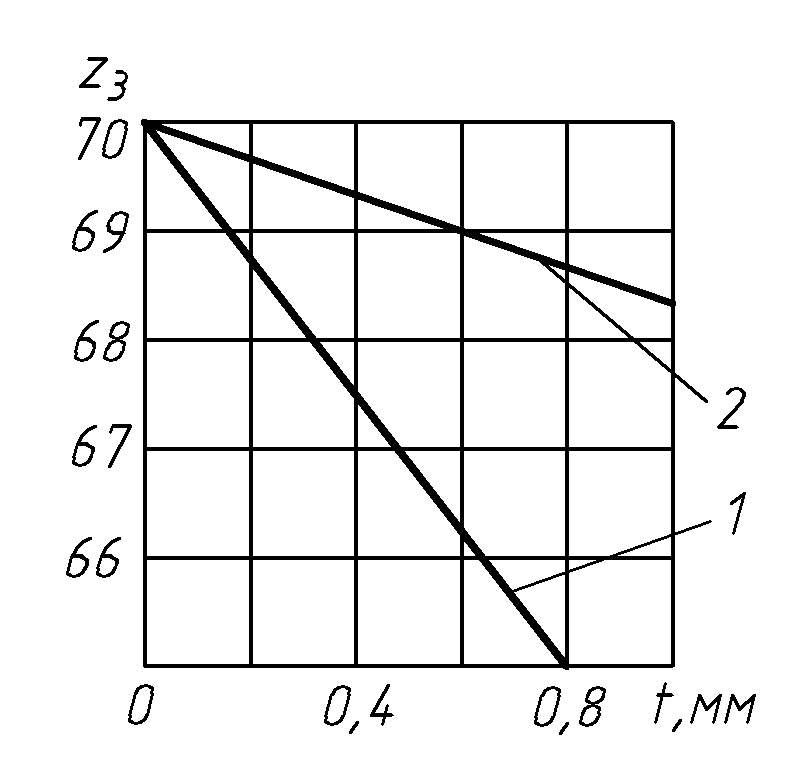

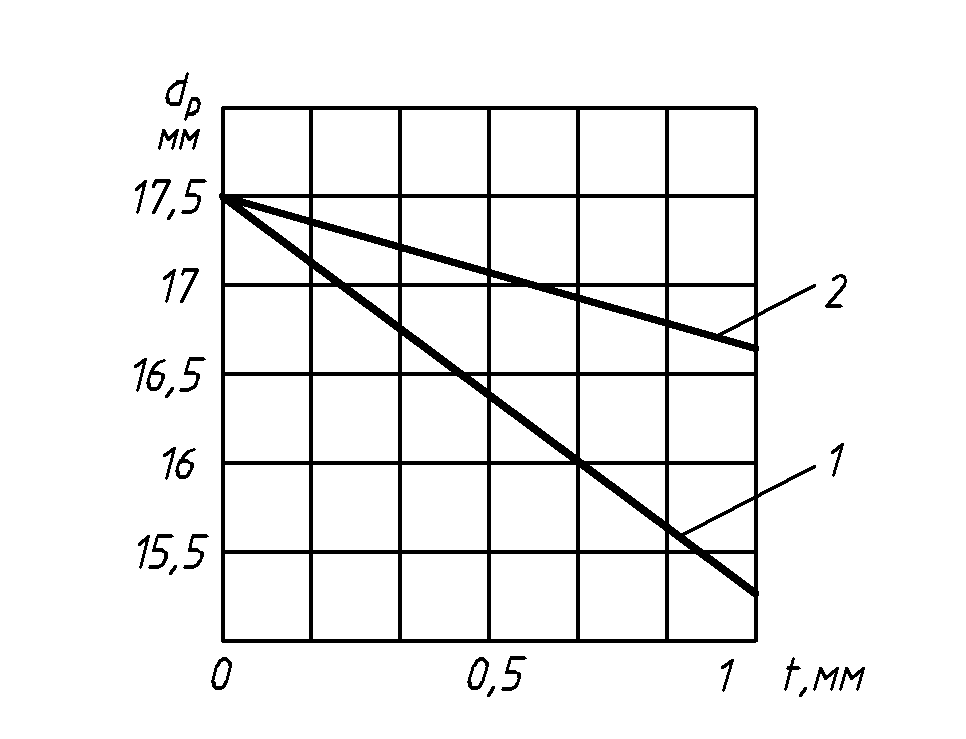

Рис. 4. Влияние глубины резания на изменение: а - количества зубьев колеса в приводе второго обкатника, при z1 = 70; б - диаметра роликов во втором обкатнике при dp1 = 17,5 мм; 1 - для диаметра детали 16 мм; 2 - для диаметра детали 40 мм.

На рис. 4 представлены графики, показывающие, как должно быть изменено количество зубьев (а) или диаметр роликов (б) во втором обкатнике для обеспечения согласования по передаваемым скоростям в зависимости от назначенной глубины резания. С увеличением диаметра обрабатываемой поверхности наблюдается уменьшение влияния изменения глубины резания на изменяемый параметр. Согласование изменением диаметра роликов предпочтительно, так как возможно более точное согласование.

Рецензенты:

- Гордеев Борис Александрович, д.т.н., профессор кафедры математики, Нижегородский государственный архитектурно-строительный университет, г. Нижний Новгород.

- Бочкарев Петр Юрьевич, д.т.н., профессор, заведующий кафедрой «Проектирование технических и технологических комплексов», Саратовский государственный технический университет, г. Саратов.

Библиографическая ссылка

Алабин В.И., Отений Я.Н., Никифоров Н.И., Лаврентьев А.М. ОСОБЕННОСТИ КОНСТРУКЦИИ ИНСТРУМЕНТА ДЛЯ КОМБИНИРОВАННОЙ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ // Современные проблемы науки и образования. 2011. № 6. ;URL: https://science-education.ru/ru/article/view?id=5014 (дата обращения: 17.02.2026).