В настоящее время одним из основных инструментальных средств как на стадии исследования, так и на стадии построения сложных технических систем является моделирование и всесторонняя проработка их на ЭВМ с использованием системных методов анализа и синтеза структур проектируемых объектов. Предметом настоящего исследования является система технологических машин и оборудования, представленная в работе в виде поточной линии хлопкопрядения. Цель моделирования - оценка влияния структуры системы на коэффициент готовности поточной линии.

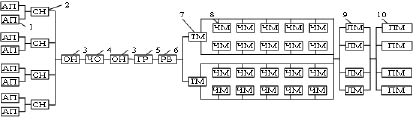

Рис. 1. Базовая структура поточной линии хлопкопрядения: 1 - автоматический питатель (АП); 2 - смеситель (СН); 3 - наклонный очиститель (ОН); 4 - чиститель осевой (ЧО); 5 - рыхлитель (ГР); 6 - распределитель волокна (РВ); 7 - трепальная машина (ТМ); 8 -чесальная машина (ЧМ); 9 - ленточная машина (ЛМ);

10 - прядильная машина (ПМ)

На рис. 1 приведена базовая структура поточной линии хлопкопрядения, состоящая из технологических переходов Т1...Т5 (см. табл. 1) обработки хлопка и составляющая основу процесса производства пряжи на ООО «Текстильная компания «Камышинский ХБК». На первом переходе (Т1) в разрыхлительно-очистительном агрегате (РОА), включающем набор функциональных машин (АП, СН, ОН, ЧО, ГР, РВ), происходит последовательное разрыхление хлопка, смешивание волокон различных партий, очистка хлопка от сорных примесей, распределение волокнистого материала в бункера трепальных машин. На трепальных машинах (ТМ, переход Т2) завершается разрыхление и очистка хлопкового волокна и подготовка его к чесанию. Из трепальных машин хлопок выходит в виде холста - уплотненного слоя в виде рулона определенной толщины.

Следующий переход (Т3) осуществляется на чесальных машинах (ЧМ) и заключается в разделении клочков на отдельные волокна, удалении пороков волокна, значительном утонении его слоя, формировании ленты. Однако лента, получаемая с чесальных машин, неравномерна. Равномерную ленту, состоящую из квазипараллельных и распрямленных волокон с автоматическим регулированием толщины продукта, приготавливают на ленточных машинах (ЛП, переход Т4). Последний заключительный переход изготовления пряжи (Т5) происходит на пневмомеханических прядильных машинах (ПМ). Здесь продукт - лента с ленточных машин утоняется до размеров, пригодных для выработки пряжи, вытягивается до ее толщины и скручивается в тонкую и прочную нить. Приведенная выше последовательность переработки хлопка в прядильном производстве называется кардной (обычной), применяемой при выработке пряжи средней линейной плотности [1].

Таким образом, как следует из рис. 1, структура поточной линии хлопкопрядения характеризуется номенклатурно-количественным составом оборудования, взаиморасположением и взаимосвязью машин в системе. Ее формирование на стадии моделирования осуществляется исходя из заданной технической производительности поточной линии путем подбора соответствующей совокупности машин с равной (кратной) технической производительностью по каждому технологическому переходу Тi. В свою очередь кратность достигается с учетом допустимого уровня разбаланса Uрд (в %) по производительности оборудования между соседними переходами при условии обеспечения заданной нагрузки на поточную линию. При конструировании очередной структуры системы допустимый уровень разбаланса Uрд сравнивается с фактическими его значениями на технологических переходах, определяемыми по формуле:

Uрj = (![]() -

- ![]() )·100 / Qnтех.i+1,

)·100 / Qnтех.i+1,

где ![]() ,

, ![]() - производительности соседних переходов обработки (предыдущего и последующего), кг/ч; Uрj - принимает значения ≥ 0; j = 1... NC; i = 1... NТ; NТ и NС - количество технологических переходов и сопряжений между ними.

- производительности соседних переходов обработки (предыдущего и последующего), кг/ч; Uрj - принимает значения ≥ 0; j = 1... NC; i = 1... NТ; NТ и NС - количество технологических переходов и сопряжений между ними.

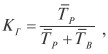

Одним из факторов, влияющих на обеспечение требуемой нагрузки на поточную линию, является техническая надежность работы парка оборудования. Параметром, который наиболее полно учитывает влияние надежности машин на величину технической производительности поточной линии, является коэффициент готовности, определяемый по формуле:

,

,

где ![]() и

и ![]() - математические ожидания наработки на отказ и времени восстановления соответствующего оборудования (табл. 1).

- математические ожидания наработки на отказ и времени восстановления соответствующего оборудования (табл. 1).

Для установления производительности технологических переходов поточной линии с помощью вычислительного эксперимента на имитационных моделях [2] определялись техническая производитель Qтех (кг/ч), а также коэффициент готовности КГ каждой единицы оборудования. Результаты вычислительного эксперимента, а также данные хронометражных наблюдений (наработка на отказ и время восстановления) занесены в табл. 1.

Кроме того, как видно из рис. 1, технологические переходы реализуются различным набором оборудования, которые объединены между собой на основе сложных параллельно-последовательных соединений, влияющих на расчеты технической производительности и коэффициента готовности как отдельных переходов, так и всей системы в целом. Причем, переходы между собой соединяются последовательно, а функциональное оборудование внутри переходов - параллельно. При последовательном соединении машин поточной линии суммарный коэффициент готовности определяется по формуле:

KГ = KГ1 ∙ KГ2 ∙...∙ KГNо = ![]() ,

,

при параллельном соединении - по формуле:

KГ = 1 - (1 - KГ1) ∙ (1 - KГ2) ∙... ∙ (1 - KГNo) = ![]() ,

,

где k = 1... NО; NО - количество оборудования поточной линии.

Таблица 1

Технические параметры хлопкопрядильных машин и оборудования

|

Технологические переходы (Тi) |

Разрыхление и очистка хлопка (Т1) |

Получение холста (Т2) |

Формирование ленты (Т3) |

Выравнивание ленты (Т4) |

Получение пряжи (Т5) |

|

Qnтех |

500 кг/ч |

600 кг/ч |

600 кг/ч |

880 кг/ч |

810 кг/ч |

|

Номенклатура машин и оборудования |

Агрегат (РОА) |

Трепальная машина (ТМ) |

Чесальная машина (ЧМ) |

Ленточная машина (ЛМ) |

Прядильная машина (ПМ) |

|

Qтех |

230...800 |

300 |

30 |

220 |

8,1 |

|

|

82,4...112 |

52,6 |

72,44 |

70,25 |

65,39 |

|

|

25...38 |

60 |

72,97 |

65,35 |

33,32 |

|

КГ |

0,992...0,996 |

0,981 |

0,982 |

0,985 |

0,992 |

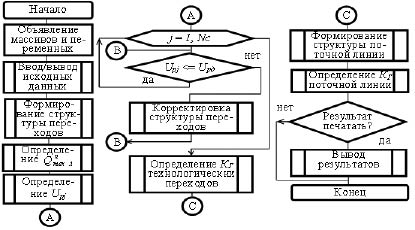

Рис. 2. Принципиальная схема алгоритма формирования структуры поточной

линии хлопкопрядения и расчета коэффициента готовности

На рис. 2 представлена принципиальная схема алгоритма формирования структуры системы машин хлопкопрядения и расчета коэффициента ее готовности. При этом исходными данными являются: 1) номенклатурно-количественный состав парка машин на прядильной фабрике; 2) значения технических параметров каждой единицы оборудования поточной линии (производительность, коэффициент готовности, наработка на отказ и время восстановления оборудования); 3) техническая производительности поточной линии; 4) допустимый уровень разбаланса (для базовой структуры Uрд = 30 %, задается только положительное значение); 5) коэффициент пропускной способности технологических переходов (условно принят, равным единице).

Алгоритм на схеме (рис. 2) начинает работу с управляющей программы, которая последовательно обращается к модулям предварительного формирования структуры и определения технической производительности переходов поточной линии, а также фактических значений уровня разбаланса Uрj между соседними переходами. Следующим этапом работы алгоритма является организация цикла просмотра всех сопряжений между переходами Тi-Т i+1 и сравнения фактических значений Uрj с допустимым уровнем разбаланса Uрд между соседними переходами. Если условие Uрj ≤ Uрд выполняется, то происходит проверка следующего сопряжения. Если нет, то осуществляется корректировка структуры и возврат на блок сравнения. После анализа всех технологических переходов и сравнения их фактических и допустимых значений уровня разбаланса осуществляется реализация модулей формирования структуры поточной линии и определения коэффициента готовности системы полученной структуры. Результаты вычислительного эксперимента согласно алгоритму (рис. 2) и его программной реализации в системе программирования Borland Delphi представлены в табл. 2.

Таблица 2

Коэффициент готовности системы хлопкопрядильных машин и оборудования различной структуры

|

Структура системы |

Количественный состав машин и оборудования на соответствующих |

КГ |

|||||||||||||

|

Т1 |

Т1 -Т2 |

Т2 |

Т2 -Т3 |

Т3 |

Т3 -Т4 |

Т4 |

Т4 -Т5 |

Т5 |

|||||||

|

АП |

СН |

ОН |

ЧО |

ГР |

РВ |

Uр, % |

ТМ |

Uр, % |

ЧМ |

Uр, % |

ЛМ |

Uр, % |

ПМ |

||

|

1 |

8 |

4 |

1 |

1 |

1 |

1 |

1 % |

2 |

0 % |

20 |

0 % |

3 |

0 % |

74 |

0,951 |

|

2 |

10 |

5 |

1 |

1 |

1 |

1 |

1 % |

2 |

10 % |

18 |

26 % |

2 |

2 % |

48 |

0,948 |

|

3 |

10 |

5 |

1 |

1 |

1 |

1 |

1 % |

2 |

20 % |

16 |

16 % |

2 |

8 % |

45 |

0,948 |

|

4 |

6 |

3 |

1 |

1 |

1 |

1 |

1 % |

2 |

30 % |

14 |

5 % |

2 |

2 % |

48 |

0,955 |

|

5 |

4 |

2 |

1 |

1 |

1 |

1 |

1 % |

2 |

30 % |

14 |

5 % |

2 |

18 % |

40 |

0,959 |

|

6 |

8 |

4 |

2 |

2 |

2 |

2 |

1 % |

4 |

5 % |

38 |

12 % |

5 |

2 % |

120 |

0,974 |

|

7 |

10 |

5 |

2 |

2 |

2 |

2 |

1 % |

4 |

10 % |

36 |

26 % |

4 |

0 % |

98 |

0,971 |

|

8 |

10 |

5 |

2 |

2 |

2 |

2 |

1 % |

4 |

15 % |

34 |

21 % |

4 |

2 % |

96 |

0,971 |

|

9 |

6 |

3 |

2 |

2 |

2 |

2 |

1 % |

4 |

15 % |

34 |

21 % |

4 |

4 % |

94 |

0,978 |

|

10 |

4 |

2 |

2 |

2 |

2 |

2 |

4 % |

3 |

7 % |

28 |

5 % |

4 |

6 % |

92 |

0,982 |

|

11 |

12 |

6 |

3 |

3 |

3 |

3 |

1 % |

6 |

0 % |

60 |

11 % |

8 |

2 % |

192 |

0,967 |

|

12 |

12 |

4 |

3 |

3 |

3 |

3 |

1 % |

6 |

3 % |

58 |

8 % |

8 |

3 % |

190 |

0,975 |

|

13 |

14 |

7 |

4 |

4 |

4 |

4 |

1 % |

8 |

0 % |

80 |

0 % |

12 |

0 % |

294 |

0,964 |

|

14 |

15 |

5 |

4 |

4 |

4 |

4 |

1 % |

8 |

2 % |

78 |

6 % |

11 |

4 % |

260 |

0,971 |

Список литературы

- Севостьянов А.Г., Осьмин Н.А., Щербаков В.П. и др. Механическая технология текстильнах материалов. - М.: Легпромбытиздат, 1989. - 512 с.

- Кочеткова О.В., Эпов А.А., Ломкова Е.Н., Казначеева А.А. Имитационная модель хлопкопрядения // Современные проблемы науки и образования. - 2009. - №5. - С. 80.

Библиографическая ссылка

Кочеткова О.В., Эпов А.А., Ломкова Е.Н. УСТАНОВЛЕНИЕ ТЕХНИЧЕСКОЙ НАДЕЖНОСТИ СИСТЕМЫ ХЛОПКОПРЯДИЛЬНЫХ МАШИН И ОБОРУДОВАНИЯ // Современные проблемы науки и образования. 2010. № 6. ;URL: https://science-education.ru/ru/article/view?id=4555 (дата обращения: 09.02.2026).