К настоящему времени накоплен значительный теоретический и экспериментальный материал, в котором рассматривается влияние конструктивных параметров деформирующего элемента и технологических факторов на производительность и качество обработанной поверхности. В результате этого установлено, что качество поверхностей деталей зависит от большого количества технологических факторов обработки, конструктивных параметров деформирующих элементов, размеров деталей и вида обрабатываемых поверхностей. Основными факторами и параметрами обработки, определяющими формирование поверхностного слоя, являются: подача, число проходов, форма и размеры деформирующих элементов, размеры обрабатываемой детали, углы установки деформирующих элементов относительно обрабатываемой детали (угол внедрения и угол самозатягивания), усилие деформирования, исходная шероховатость, механические характеристики материала (пределы упругости и временного сопротивления) и некоторые другие величины.

Применительно к ППД дефор-мирующими элементами обкатыванием и раскатыванием при обработке цилиндрических деталей и плоскостей для описания взаимосвязи между величинами, определяющими условия обработки и показателями качества, можно написать следующую общую систему уравнений:

уi=f(Pу, Pz, sо, rn, rпр, Rd, rm, rр, hm, hр, α, ω, σТ, σв, Vпр, HB, Rисх, θk) (1)

где уi - один из показателей качества поверхностного слоя (параметры шероховатости, степень, глубина упрочнения, величина остаточных напряжений);

Py, Pz - радиальная и касательная нагрузка, действующие на деформирующий элемента, so - подача на оборот детали или инструмента; rn - начальный радиус деформирующего элемента (радиус, соответствующий началу контактной зоны); rпр - профильный радиус деформирующего элемента (закругление ролика на начальном участке контакта); Rd - радиус детали (радиус вала или отверстия); rm, rp - максимальный радиус деформирующего элемента и изменение радиуса деформирующего ролика по его длине; hm - максимальная глубина внедрения ролика в обрабатываемую деталь;

hр - изменение глубины внедрения деформирующего элемента по линии максимального нагружения; α - задний угол между деформирующим элементом и обрабатываемой поверхностью(угол внедрения); ω - угол самозатягивания;

σТ, σв - предел текучести и предел временного сопротивления обрабатываемого материала; Vпр - скорость проскальзывания между контактными поверхностями деформирующего элемента и обрабатываемой деталью; НВ - твердость обрабатываемой детали; Rисх - исходная шерохо-ватость обрабатываемой поверхности;.

θk - контактная температура.

Конструктивные параметры деформирующих элементов (диаметр, длина, форма боковой поверхности, профильный радиус и др.) и технологические факторы (усилие деформирования, угол самозатягивания, угол внедрения) определяют геометрические параметры контактной зоны, а через параметры контакта (его форма, размеры в продольном и окружном направлении), исходные свойства материала заготовки (предел текучести, предел временного сопротивления, твердость) влияют на физико-механические явления в зоне контакта (напряжения, деформации, проскальзывание, температуру в очаге деформации).

В свою очередь, через физико-механические процессы в очаге деформации окончательно формируется качество поверхностного слоя.

В подтверждение вышесказанного дальнейшее развитие процесса ППД, как показывают исследования, осуществляется в следующих направлениях:

- исследование воздействия инструмента или рабочего тела на обрабатываемую поверхность, изучение очага деформирования и анализ распределения в нем сил и напряжений;

- исследование температурных полей в очаге деформирования и их влияние на качество поверхностного слоя;

- исследование условий создания остаточных напряжений и глубины упрочненного слоя;

- исследование микрогеометрии упрочненного слоя;

- изучение связей между параметрами обработки, показателями качества поверхности и эксплуатационными свойствами деталей, разработка математических зависимостей, позволяющих рассчитывать технологические параметры обработки с применением ЭВМ;

- разработка теоретических основ классификации методов ППД.

- разработка методики определения рациональных параметров инструмента.

Таким образом, для обоснованного назначения оптимальных режимов обработки и конструктивных параметров деформирующих элементов необходимо раскрытие взаимосвязи между перечисленными в формуле 1 величинами.

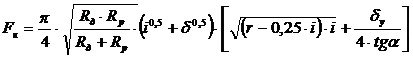

Теоретические исследования процесса поверхностного пластического деформирования, как правило, осуществляются на основе разработки и анализа математических моделей геометрических параметров контакта и напряженно-деформированного состояния в очаге деформации. В этой области различными авторами получен ряд зависимостей для определения площади контакта:

[1]; (2)

[1]; (2)

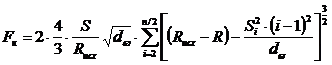

[2]; (3)

[2]; (3)

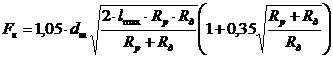

,

, ![]() [3]

[3]

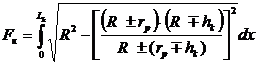

[4] (4)

[4] (4)

Критерием точности зависимостей 2-5 является их подтверждение экспериментальными исследованиями. Экспериментальное определение фактической площади контакта при ППД является трудновыполнимой задачей, до конца не решенной на сегодняшний день.

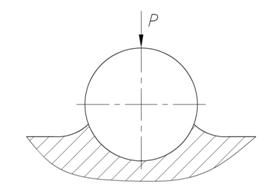

Недостатком данных методик является допущение, что фактическая площадь контакта принимается равной контурной, такое приближенное решение не будет вполне удовлетворительным, так как приведет в расчетах к заниженным контактным напряжениям. Это объясняется тем, что приведенные выше зависимости не учитывают сложное перераспределение металла в зоне контакта и прилегающих к ней областях (в процессе деформирования металл вытесняется из контактной зоны, за счет чего вокруг ролика образуется волна металла (рис. 1), размеры которой влияют на размеры контактной зоны, при статическом вдавливании).

Рис. 1 - схема перераспределения материала заготовки при статическом вдавливании

А также, как показывают наблюдения (например, при определении твердости материала по Бринеллю), даже при больших нагрузках при статическом вдавливании индентора в деталь на поверхности отпечатка остаются риски от предыдущей обработки. Таким образом, возможность получения поверхности с низкой шероховатостью обеспечивается не только созданием определенных контактных давлений, но и наличием интенсивного выглаживания, за счет проскальзывания в контакте, и пластического течения металла.

Таким образом, поверхность контакта деформирующего элемента и образца представляет собой с учетом выше сказанного не геометрическую площадь полученного отпечатка, а площадь соприкосновения образца и деформирующего элемента по смятым профилям шероховатости от предшествующей обработки.

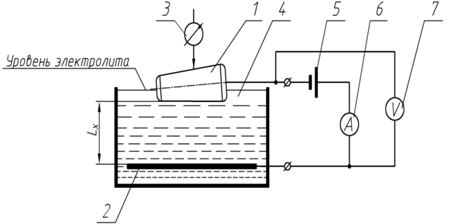

Изложенная ниже методика позволяет определить фактическую площадь контакта при помощи измерения плотности тока протекающего в электролите.

Сущность метода заключается в нанесении на ролик тонкого слоя диэлектрика, последующего вдавливания в обрабатываемый материал, при котором диэлектрик выдавливается в пространство в не фактического контакта детали. Деформирующий элемент (деталь) и вспомогательный электрод помещаются в ёмкость с электролитом и по средством измерения протекающего тока определяется площадь контакта.

Протекающий в электролите ток можно определить по формуле:

(5)

(5)

где: U - напряжение, В; S - площадь, м2; ρ - удельное сопротивление электролита Ом×м/м2;L - расстояние между электродами, м.

Предварительно определяются постоянные электролита с помощью измерения тока в электролите на электроде с известной площадью поверхности:

![]() (6)

(6)

Измерения производятся в два этапа. Производится измерение силы тока при заранее определенным Uи и расстоянии между электродами Lx которое не поддаётся контролю с необходимой точностью при проведении измерения.

Для устранения влияния неточности измерений на втором этапе производится измерение тока при изменении L на величину ΔL при этом определяется поправка:

![]() (7)

(7)

Тогда площадь контакта определяется:

![]() (8)

(8)

Рис. 2- Схема измерений

1- деформирующий элемент; 2 - электрод; 3 - индикатор; 4 - ванна с электролитом; 5 - источник питания; 6 - амперметр; 6 - вольтметр.

Список литературы

- Алексеев П.Г. Технология упрочнения деталей машин поверхностной пластической деформацией: Учебное пособие / Тульский политехнический институт. - Тула, 1978. - 80 с.

- Шнейдер Ю.Г. Технология финишной обработки давлением: Справочник. - СПб.: Политехника, 1998. - 414 с.

- Матлин М.М., Лебский С.Л., Бабаков А.В. Определение глубины пластически деформированного слоя при упрочняющей обкатке деталей цилиндрическими роликами. // Вестник машиностроения. - 2002. - №10. - С. 53-55.

- Отений Я.Н. Технологическое обеспечение качества поверхности и производительности обработки ППД роликами: Автореф. дис.... канд. техн. наук.- Курган, 1988.

Библиографическая ссылка

Отений Я.Н., Вирт А.Э., Лаврентьев А.М. ОПРЕДЕЛЕНИЕ ПЛОЩАДИ КОНТАКТА ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА С ЗАГОТОВКОЙ ПРИ ОБРАБОТКЕ ППД // Современные проблемы науки и образования. 2010. № 5. ;URL: https://science-education.ru/ru/article/view?id=4522 (дата обращения: 10.01.2026).