Развитие текстильной промышленности предполагает постоянное совершенствование и улучшение ассортимента тканей, а также производственных процессов. Многие технологические процессы в текстильной промышленности относятся к категории сложных, так как характеризуются большим числом взаимодействующих факторов. И от того, как точно и правильно выбраны и рассчитаны эти факторы, зависит качество тканей.

Кроме того, в связи с отсутствием определенных значений заправочных параметров выработки петельных тканей с заданными свойствами, возникает необходимость определения оптимальных заправочных параметров строения подобных тканей.

Переплетения петельных тканей являются разновидностью ворсовых переплетений. Характерной особенностью этих тканей является наличие на поверхности ткани петель, закрепленных посредством определенного переплетения с уточными нитями, поэтому основное назначение ткани - впитывать воду.

Ассортимент изделий из петельных тканей довольно разнообразен, но главным образом - это штучные изделия: простыни, платки, полотенца, салфетки, коврики; вырабатываются также халатные ткани различных расцветок и рисунков. Назначение петельных тканей вызывает необходимость создавать в этих тканях максимальную густоту петель, а иногда и значительную высоту их, в целях получения большей влагопоглощаемости поверхностью ткани.

Отсюда следует, что основным свойством петельных тканей является способность к влагопоглощению, характеризующееся скоростью впитывания тканью воды с поверхности тела человека. Следовательно, определение вида переплетения петельных тканей, при котором ткань обладала бы наилучшим влагопоглощением, является актуальной задачей.

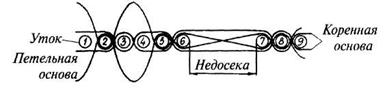

Для образования петельных тканей обычно используют две системы основных и одну систему уточных нитей. Одна основа, переплетаясь с утком, образует грунт, или основание ткани, и называется грунтовой или коренной. Другая основа служит для образования ворсовых петель и называется обычно ворсовой, или петельной основой. Эти две основы в определенном порядке переплетаются с одним утком.

Базовым переплетением при изготовлении петельных тканей чаще всего служит основный полурепс и основный репс. Полотняное переплетение иногда применяют для переплетения коренной основы с утком. Применяют также различные способы перевязки петельных нитей основы с уточными нитями. При использовании одного и того же переплетения для коренной и петельной основ необходимо для лучшего закрепления петли в ткани переплетение одной основы по отношению к переплетению другой основы сдвигать на одну или две нити утка.

Переплетение коренных основных нитей с уточными нитями обычно выполняется при раппорте по утку, равном трем нитям - обычно переплетением основный полурепс 2/1; при раппорте по утку, равном четырём нитям - переплетением основный репс 2/2 или основным полурепсом 3/1, при раппорте по утку, равном пяти или шести нитям - переплетением комбинированный репс (см. рис. 1).

а) б) в) г) д)

Рис. 1. Переплетение коренной основы с уточными нитями: а - основный полурепс 2/1; б - основный репс 2/2; в - основный полурепс 3/1; г, д - комбинация репса и полотняного переплетения

Для выработки петельных тканей применяют ткацкие станки специальных конструкций. На этих станках имеются приспособления для установки навоев с коренной и петельной основами, а также механизмы для торможения навоев и подачи основы необходимой величины в соответствующий период работы станка.

Для выработки петельных тканей ткацкий станок должен иметь специальную конструкцию батана, которая дает возможность периодически изменять крайнее переднее положение берда. На станках различных конструкций это достигается различными способами: в одних станках изменяют крайнее положение всего батана, а в других - одного берда.

Петельная ткань на ткацком станке образуется следующим образом. Во время работы на ткацком станке коренные основные нити сильно натягиваются, в то время как петельные основные нити имеют очень небольшое натяжение и легко сматываются с ткацкого навоя. После того как будет проложено 3, 4, 5 или 6 уточных нитей, в зависимости от принятого раппорта, все эти нити одновременно прибиваются бердом к опушке ткани.

Вследствие такого порядка работы слабо натянутые нити петельной основы, до прибоя закрепленные уточными нитями, при прибое скользят вместе с этими нитями по туго натянутым нитям коренной основы и образуют на поверхности петли.

Анализ научной литературы по данной теме показал, что закономерности формирования петельной ткани изучены не полностью, либо некоторым проблемам вообще не уделялось внимания, поэтому данная работа ставит своей целью ликвидировать пробел по вопросам совершенствования процесса формирования петельных тканей.

В частности, практически отсутствуют публикации по вопросу проектирования петельных тканей по заданным параметрам строения ткани.

Однако некоторые работы [1, 3] помогли выяснить, что влагопоглощаемость петельных тканей зависит от высоты и густоты расположения петель. Высота же и густота петель, в свою очередь, зависят от структуры ткани, то есть от переплетения, плотности ткани по основе и утку, линейной плотности нитей и величины крутки пряжи.

Все перечисленные показатели свойств петельной ткани зависят от параметров заправки и изготовления ткани на станке. Поэтому метод проектирования петельных тканей по заданной высоте петли, разработанный Кузьминым В.В.[2], позволяет проводить анализ степени влагопоглощения петельных тканей различных переплетений. Поэтому основной является задача получения петельных тканей обладающих максимальным влагопоглощением.

Проектирование петельных тканей по методу Кузьмина В.В. [2] заключается в определении:

1) диаметров нитей основы и утка на паковке;

2) диаметров нитей основы и утка в ткани;

3) расчетных диаметров нитей в ткани;

4) высоты волны изгиба нитей в ткани;

5) максимально-возможной плотности ткани по основе и по утку, используя при этом геометрические плотности ткани (lу1, lу2, lу3).

Например, для расчёта максимально-возможной плотности ткани по утку, используется следующая формула:

|

|

(1) |

где dy, dув - соответственно условный диаметр уточных нитей и диаметр уточной нити в ткани, мм; dопв, dов - соответственно диаметры петельных основных нитей в ткани по вертикали и по горизонтали, ввиду изменения формы поперечного сечения нитей с круглой на эллипсообразную, мм; hy - высота волны изгиба уточной нити, мм; Ry - раппорт ткани по уточным нитям.

Для расчёта максимально-возможной плотности ткани по основе, используется следующая формула:

|

|

(2) |

где dо, dоп - соответственно условные диаметры коренных и петельных основных нитей в ткани, мм; hо - высота волны изгиба основной нити, мм; Rо - раппорт ткани по основным нитям.

6) фактической плотности ткани по основным и по уточным нитям, с учетом коэффициентов наполнения ткани по основе и по утку, а также с учетом соотношения коренной и петельной основных нитей и раппорта ткани по основе.

7) величины недосеки (см. рис. 2), от которой зависит высота петли.

Рис. 2. Схема разреза ткани по направлению основы

8) коэффициента влагопоглощения спроектированной петельной ткани, который и показывает каким влагопоглощением будет обладать спроектированная ткань:

,

,

где Мвч - минимально допустимое количество воды, которое должна поглощать петельная ткань, г;

![]()

где ![]() - площадь поверхности тела человека, см2;

- площадь поверхности тела человека, см2; ![]() - высота равномерно распределенного по площади слоя воды, см;

- высота равномерно распределенного по площади слоя воды, см; ![]() - плотность воды, г/см.

- плотность воды, г/см.

Мвт - масса воды, поглощаемая образцом петельной ткани с размерами a и b , за определенный промежуток времени, г.

где R - средний радиус капилляров; s - поверхностное натяжение жидкости; q - краевой угол смачивания; t - время капиллярного подъёма; η - вязкость жидкости; Lоп - длина основной нити в петле; Pо - плотность петельной ткани по основным нитям; Pу - плотность петельной ткани по уточным нитям; Rо - раппорт петельной ткани по основным нитям; Rу - раппорт петельной ткани по уточным нитям.

Следовательно, чем ближе будет значение коэффициента Кв к единице, тем меньшими сорбционными свойствами обладает ткань.

Для определения оптимальной структуры петельной ткани необходимо провести анализ различных видов переплетений, высоту ворса и линейную плотность нитей.

Для проведения расчётов в данной работе были выбраны следующие виды переплетений коренных основных нитей с уточными нитями:

- переплетение с раппортом по утку равным пяти нитям;

- переплетение с раппортом по утку равным шести нитям;

- переплетение, позволяющее получить рисунок на поверхности ткани в виде квадратов;

- переплетение - основный полурепс 2/1;

- переплетение - основный репс 2/2;

- переплетение - основный полурепс 3/1.

Выбор данных переплетений обусловлен распространенностью этих видов переплетений в производстве петельных тканей.

По каждому виду переплетения проводились расчёты по приведенному выше методу Кузьмина В.В. [2].

Результаты расчетов коэффициентов влагопоглощения петельных тканей и массы воды, поглощаемой образцом петельной ткани с размерами a и b , за определенный промежуток времени сведены в таблицу 1.

Таблица 1. Расчётные данные влагопоглощения петельной ткани

|

№ п/п |

hп, мм |

Ток=Топ= |

Ток=Топ= |

Ток=Топ= |

Ток=Топ= |

Ток=Топ= |

|||||

|

Кв |

Мвт, г |

Кв |

Мвт, г |

Кв |

Мвт, г |

Кв |

Мвт, г |

Кв |

Мвт, г |

||

|

переплетение с раппортом по утку равным пяти нитям |

|||||||||||

|

1 |

4 |

0,049 |

510,7 |

0,082 |

307,5 |

0,088 |

289,9 |

0,104 |

244,3 |

0,081 |

313,9 |

|

2 |

5 |

0,060 |

418,9 |

0,100 |

252,7 |

0,107 |

238,3 |

0,126 |

200,9 |

0,098 |

258 |

|

3 |

6 |

0,071 |

355,9 |

0,118 |

214,9 |

0,125 |

202,7 |

0,149 |

171 |

0,116 |

219,4 |

|

4 |

7 |

0,082 |

309,9 |

0,136 |

187,4 |

0,144 |

176,7 |

0,170 |

179,2 |

0,133 |

191,2 |

|

5 |

8 |

0,092 |

275,1 |

0,153 |

166,4 |

0,162 |

157 |

0,192 |

132,5 |

0,150 |

169,9 |

|

переплетение с раппортом по утку равным шести нитям |

|||||||||||

|

1 |

4 |

0,048 |

522,2 |

0,091 |

278,9 |

0,099 |

257,3 |

0,121 |

210,7 |

0,095 |

267,2 |

|

2 |

5 |

0,059 |

428,3 |

0,111 |

229,5 |

0,120 |

211,8 |

0,146 |

173,7 |

0,115 |

220,1 |

|

3 |

6 |

0,070 |

363,8 |

0,130 |

195,3 |

0,141 |

180,3 |

0,172 |

148 |

0,136 |

187,5 |

|

4 |

7 |

0,080 |

316,9 |

0,149 |

170,4 |

0,162 |

157,3 |

0,197 |

129,2 |

0,155 |

163,6 |

|

5 |

8 |

0,090 |

281,3 |

0,168 |

151,4 |

0,182 |

139,8 |

0,221 |

114,9 |

0,175 |

145,5 |

|

переплетение, позволяющее получить рисунок на поверхности ткани в виде квадратов |

|||||||||||

|

1 |

4 |

0,44 |

11,3 |

0,28 |

7,2 |

0,27 |

6,8 |

0,23 |

5,8 |

0,29 |

7,3 |

|

2 |

5 |

0,36 |

9,2 |

0,23 |

5,8 |

0,22 |

5,5 |

0,18 |

4,7 |

0,23 |

5,9 |

|

3 |

6 |

0,304 |

7,8 |

0,19 |

4,9 |

0,18 |

4,6 |

0,16 |

4 |

0,20 |

5 |

|

4 |

7 |

0,26 |

6,7 |

0,17 |

4,2 |

0,16 |

4 |

0,13 |

3,4 |

0,17 |

4,3 |

|

5 |

8 |

0,23 |

5,9 |

0,15 |

3,8 |

0,14 |

3,6 |

0,12 |

3 |

0,15 |

3,8 |

|

переплетение - основный полурепс 2/1 |

|||||||||||

|

1 |

4 |

0,037 |

687,7 |

0,056 |

447,9 |

0,159 |

429 |

0,067 |

378 |

0,056 |

454,7 |

|

2 |

5 |

0,060 |

556,8 |

0,070 |

362,5 |

0,073 |

347,1 |

0,083 |

305,6 |

0,069 |

368 |

|

3 |

6 |

0,054 |

468,8 |

0,083 |

305 |

0,087 |

292 |

0,099 |

257 |

0,082 |

309,7 |

|

4 |

7 |

0,062 |

405,6 |

0,096 |

263,9 |

0,101 |

252,6 |

0,114 |

222,3 |

0,095 |

267,9 |

|

5 |

8 |

0,092 |

275,1 |

0,109 |

233 |

0,114 |

223 |

0,13 |

196,2 |

0,107 |

236,6 |

|

переплетение - основный репс 2/2 |

|||||||||||

|

1 |

4 |

0,034 |

744,7 |

0,052 |

483,1 |

0,055 |

458,8 |

0,064 |

394,5 |

0,051 |

491,9 |

|

2 |

5 |

0,042 |

599,7 |

0,065 |

388,5 |

0,069 |

368,9 |

0,080 |

317 |

0,064 |

395,6 |

|

3 |

6 |

0,050 |

503 |

0,078 |

325,5 |

0,082 |

309,1 |

0,096 |

265,5 |

0,076 |

331,5 |

|

4 |

7 |

0,058 |

434,1 |

0,090 |

280,7 |

0,095 |

266,5 |

0,111 |

228,9 |

0,089 |

285,9 |

|

5 |

8 |

0,066 |

382,6 |

0,103 |

247,3 |

0,108 |

234,7 |

0,126 |

201,6 |

0,101 |

251,8 |

|

переплетение - основный полурепс 3/1 |

|||||||||||

|

1 |

4 |

0,08 |

320,0 |

0,13 |

205,90 |

0,13 |

195,60 |

0,15 |

168,40 |

0,12 |

220,3 |

|

2 |

5 |

0,10 |

254,7 |

0,17 |

163,30 |

0,16 |

155,00 |

0,19 |

133,20 |

0,15 |

176,1 |

|

3 |

6 |

0,12 |

212,0 |

0,19 |

135,50 |

0,20 |

128,60 |

0,23 |

110,40 |

0,18 |

138,2 |

|

4 |

7 |

0,14 |

181,9 |

0,22 |

116,10 |

0,23 |

110,10 |

0,27 |

94,50 |

0,22 |

118,2 |

|

5 |

8 |

0,16 |

159,7 |

0,25 |

101,70 |

0,26 |

96,50 |

0,31 |

82,80 |

0,25 |

103,6 |

Анализ значений массы воды, поглощаемой образцом петельной ткани с размерами a и b , за определенный промежуток времени Мвт, приведённых в таблице 1, показал, что максимальным влагопоглощением будет обладать петельная ткань, линейная плотность основных нитей которой составляет 18,5 текс.

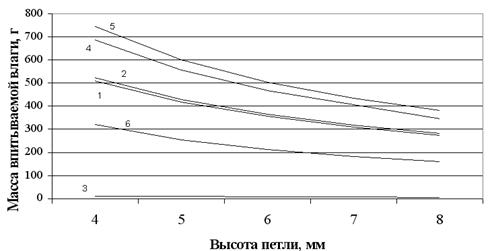

На основе проведённых исследований были получены графики зависимости влагопоглощения петельной ткани от различной высоты петли при различных переплетениях коренных основных нитей с уточными нитями при использовании пряжи линейной плотностью 18,5 текс (см. рис. 3)

Рис. 3. Графики зависимости влагопоглощения петельной ткани от вида переплетения коренных основных нитей с уточными нитями и высоты петли

Анализ графиков позволяет сделать вывод о том, что петельная ткань, выработанная переплетением - основный репс 2/2 с высотой петли - 4 мм, будет обладать максимальными влагопоглощающими способностями. Параметры строения петельной ткани, обладающей максимальным влагопоглощением приведены в таблице 2.

Таблица 2. Параметры строения петельной ткани, обладающей максимальным влагопоглощением

|

Плотность ткани по основе |

Плотность ткани по утку, |

Уработка коренных нитей основы, |

Уработка петельных нитей основы, |

Уработка уточных нитей основы, |

Поверхностная плотность петельной ткани, |

Величина «недосеки», |

|

492 |

329 |

7,7 |

82,3 |

7,9 |

409,4 |

6,9 |

Результаты расчетов влагопоглощения петельных тканей с различными параметрами строения показывают, что:

- Наибольшее влияние на влагопоглощение петельной ткани влияют такие параметры строения петельной ткани, как: высота петли, длина нити в петле, плотность по основе и плотность по утку, раппорт по основе и по утку.

- Линейная плотность уточных нитей существенного влияния на влагопоглощение петельных тканей не оказывает.

- Проведённые исследования зависимости влагопоглощения петельных тканей от параметров её строения позволяют проектировать петельные ткани с заданной степенью влагопоглощения.

- Анализ таблицы 1 и графиков, представленных на рис. 3, показал, что при линейной плотности коренных и петельных основных нитей 18,5 текс и при высоте петли равной 4 мм, а также при переплетении - основный репс 2/2, петельная ткань будет обладать наибольшей влагопоглощаемостью.

СПИСОК ЛИТЕРАТУРЫ:

- Белов М.И. Исследование строения и свойств х/б махрово-петельных тканей. Дисс. к.т.н. ЛТИ, 1954

- Кузьмин В.В. Разработка метода проектирования петельных тканей по заданным параметрам. Дисс. к.т.н. МГТУ им. А.Н. Косыгина - 2000

- Розанова Н.П. О натяжении петельной и грунтовой основ при выработке петельной ткани. // Сборник научных трудов МТИ. - М. 1958 - т. XX - с.124-128

Библиографическая ссылка

Назарова М.В., Романов В.Ю. ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНЫХ ЗАПРАВОЧНЫХ ПАРАМЕТРОВ СТРОЕНИЯ ПЕТЕЛЬНОЙ ТКАНИ // Современные проблемы науки и образования. 2007. № 4. ;URL: https://science-education.ru/ru/article/view?id=419 (дата обращения: 26.01.2026).