• оптимальные кинематические характеристики, обеспечивающие эффективную отработку долот;

• минимальные осевые габариты, позволяющие использовать ВЗД при бурении наклонно-направленных и горизонтальных скважин, боковых стволов;

• простота сборки и ремонта.

Двигатель состоит из рабочей пары: ротора и статора, шпиндельной секции, соединительных и переходных узлов и деталей. Ротор и обрезиненный статор многозаходных ВЗД являются наиболее ответственными узлами двигателя, поскольку от качества их изготовления зависят работоспособность и надежность машин. Ротор ВЗД представляет собой многозаходный винт с нарезанным специальным профилем и большим шагом винтовой линии. Статор конструктивно представляет собой корпус в виде металлической трубы с привулканизированной к ней изнутри эластомерной обкладкой с внутренней винтовой поверхностью. В процессе работы обкладка статора воспринимает циклически изменяющиеся нагрузки, реактивный момент и радиальные силы, что обуславливает повышенные требования к точности расчета, проектирования и изготовления статора [3].

Но при всех своих достоинствах винтовой забойный двигатель имеет существенный недостаток – быстрый износ двигательной секции.

Для оценки напряженно-деформированного состояния (НДС) статора в процессе эксплуатации упомянутого выше двигателя с кинематическим отношением 9:10, в качестве инструмента анализа был выбран программный комплекс ANSYS, реализующий метод

конечных элементов [5].

Трехмерная геометрическая модель статора была построена в пакете «Компас». Профиль статора при нулевом смещении исходного контура рейки очерчивался эквидистантой укороченной гипоциклоиды [3]. После импорта геометрической модели в пакет ANSYS была произведена ее дискретизация на конечные элементы типа SOLID92. Затем были приложены следующие граничные условия: на внешних поверхностях, привулканизованных к металлической трубе, указана жесткая заделка, на торцевых поверхностях заданы условия симметрии, в качестве нагрузки приложено давление 7 МПа на внутренние поверхности статора.

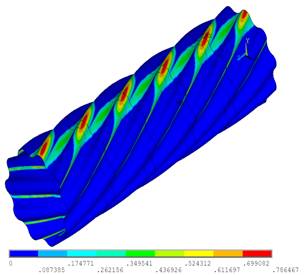

На рис. 1 графически изображены распределения напряжений в местах контакта по внутренней поверхности статора. Как видно из этого рисунка, максимальное контактное давление приходится на место контакта впадины статора с зубом ротора.

Рис. 1. Давление в местах контакта пары «ротор – статор».

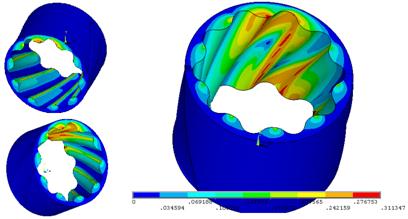

Рис. 2. Распределение суммарных перемещений в статоре.

Максимальное значение контактного давления составляет 0,78 МПа. Величины деформации внутренней поверхности представлены на рис. 2. Максимальное значение перемещения составляет 0,31 мм, что примерно соответствует половине заложенного в моделях диаметрального начального натяга в 0,6 мм.

Как было показано выше, резинометаллический статор является элементом, лимитирующим работоспособность двигателя. Одним из актуальных направлений решения задачи повышения его эффективности и технологичности является подбор оптимальных буровых промывочных жидкостей, смазочно-охлаждающих жидкостей (СОЖ), а также смазочных добавок к последним, обеспечивающих увеличение ресурса работы статора.

Исследования в рамках данной работы были проведены на основе имеющихся образцов статора от двигателей: ДРУ1-98РС производства Пермского филиала ВНИИБТ и 7LZ-172 производства КНР. Весь комплекс работ по изучению влияния различных реагентов СОЖ применительно к паре трения «эластомер – металл» был проведен на кафедре «Бурение нефтяных и газовых скважин» УГНТУ.

Экспериментальные исследования проводились на стандартной машине трения типа ИИ-5018 с модифицированным узлом испытаний [1]. Сущность метода испытаний состоит в истирании испытываемого резинового образца по поверхности стального ролика в соответствующей среде. Поскольку реальные условия контактного взаимодействия ВЗД в паре трения «ротор - статор» часто отличаются от условий и режима проведения лабораторных испытаний, нами также были проведены качественный анализ погрешностей результатов эксперимента и расчет критериев подобия упомянутой установки [2].

Скорость изнашивания эластомера «статора» в общем виде представляет собой следующую зависимость:

![]()

(1)

где ![]() – удельная нагрузка;

– удельная нагрузка;

![]() – частота взаимодействия;

– частота взаимодействия;

![]() – скорость скольжения;

– скорость скольжения;

![]() – удельный расход жидкости;

– удельный расход жидкости;

HB – твёрдость стального диска;

![]() – качество СОЖ;

– качество СОЖ;

R – радиус кривизны поверхности трения;

l – геометрические характеристики пары трения.

Коэффициент трения и скорость изнашивания эластомера определяются по формулам:

(2)

(2)

где ![]() – момент трения,

– момент трения,![]() ;

;

R – радиус стального диска, м;

P – нагрузка на вкладыш (эластомер), H.

(3)

(3)

где ![]() – массовый износ вкладыша, мг;

– массовый износ вкладыша, мг;

t – время опыта, мин;

![]() – плотность материал вкладыша, мг/

– плотность материал вкладыша, мг/![]() ;

;

S – рабочая площадь контакта

вкладыша,![]() .

.

![]() (4)

(4)

где

V – объём образца,![]() ;

m – средний вес образца.

;

m – средний вес образца.

Исходя из предыдущей серии экспериментов [4] с различными видами СОЖ (буровыми промывочными жидкостями), удовлетворительные противоизносные и антифрикционные свойства показал полимер-глинистый раствор (ПГР). Его состав: вода, бентонит – 3,5%, мел – 14%, баразан – 0,05%, бактерицид – 0,1%, ПАЦ ВН – 0,2%, ФХЛС – 1%. Параметры: плотность 1100 кг/м3, показатель фильтрации (по ВМ-6) 5,0 см3/30 мин., условная вязкость (по СПВ-5) 60 сек. Добавки вводились постепенно, по 1% от общего объема раствора.

Из табл. 1 видно, что реагенты ФК2000 и Эклюб практически не оказывают влияния на скорость изнашивания образца, а реагенты БКР-7 и СМ-1 оказали более существенное и неоднозначное влияние на противоизносные свойства исходного раствора. При Руд менее 40÷55 Н/см2 и больших удельных нагрузках эти реагенты снизили скорость износа: БКР-7 до 2,5 раз, а СМ-1 до 10 раз.

Полученные данные согласуются с известным явлением химического модифицирования поверхностей трения присадками, содержащими такие элементы, как сера, фосфор, цинк, барий и др. [4].

Таблица 1

Значения относительной скорости изнашивания пары трения

«эластомер – металл» в различных средах (СОЖ)

|

|

СОЖ |

Значения относительной скорости изнашивания при удельной нагрузке Руд , Н/см2 |

|||||||

|

30 |

40 |

50 |

55 |

||||||

|

№1 |

№2 |

№1 |

№2 |

№1 |

№2 |

№1 |

№2 |

||

|

1 |

Вода |

0,0176 |

0,022 |

0,021 |

0,026 |

0,024 |

0,031 |

0,027 |

0,033 |

|

2 |

ПГР № 1 |

0,007 |

0,013 |

0,008 |

0,015 |

0,009 |

0,017 |

0,010 |

0,020 |

|

3 |

ПГР № 1+1% СМ1 |

0,003 |

0,003 |

0,004 |

0,005 |

0,009 |

0,012 |

0,012 |

0,018 |

|

4 |

ПГР № 1+1% БКР7 |

0,0037 |

0,0037 |

0,0074 |

0,0083 |

0,0124 |

0,0166 |

0,0244 |

0,025 |

|

5 |

ПГР № 1+1% ФК2000 |

0,0055 |

0,0064 |

0,0112 |

0,0129 |

0,0223 |

0,025 |

0,0324 |

0,0351 |

|

6 |

ПГР № 1+1% эклюб |

0,0074 |

0,0046 |

0,0148 |

0,0101 |

0,0277 |

0,0203 |

0,0370 |

0,0296 |

|

7 |

ПГР № 1+1% луброил |

0,0120 |

0,0102 |

0,0194 |

0,0176 |

0,0333 |

0,0296 |

0,0416 |

0,0379 |

б) до б) после

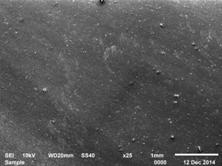

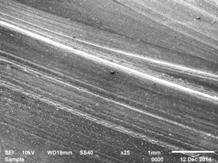

Рис. 3. Вид поверхности образцов эластомеров ( х 25): а) 7LZ-172; б) ДРУ1-98 РС.

На рис. 3 представлены фотографии поверхностей образцов эластомеров после проведения испытаний при максимальных значениях первоначального натяга в паре трения.

Анализируя топографию поверхностей образцов, можно сделать вывод о том, что в данном случае в паре трения реализуется усталостный механизм изнашивания. Об этом свидетельствует наличие характерных складок, перпендикулярных к направлению движения в процессе испытаний.

Такие складки возникают в результате многократного деформирования, обусловленного наличием сдвиговых напряжений в зоне контакта.

У образца резины б (ДРУ1-98РС) наблюдается сравнительно большее количество сильно выраженных усталостных складок, что характерно для случая возникновения больших контактных напряжений при проскальзывании.

Это может быть связано с тем, что резины

на основе СКН реализуют более высокие значения коэффициента трения по металлу в

сравнении с резинами на основе СКД.

Из представленных фотографий видно, что поверхность образцов в зоне контакта зашлифована и имеет низкие значения шероховатости по сравнению с первоначальной. Незначительные усталостные складки имеют очень размытый вид.

Результаты исследований соответствуют общепринятым представлениям о влиянии скорости скольжения на интенсивность изнашивания в парах трения «эластомер - металл» (диаграмма Герси-Штрибека) и подтверждаются работами ВНИИБТ по исследованию интенсивности износа в рабочих органах ВЗД [6].

В целом выполненные исследования доказывают, что высокие показатели противоизносных и антифрикционных свойств реагентов связаны с наличием в них таких функциональных групп, как гидроксильная, карбоксильная, простого и сложного эфиров, азотсодержащих и некоторых элементоорганических соединений. Однако соотношение в комплексном реагенте компонентов, содержащих указанные группы, существенно влияет на технологичность реагента, в т.ч. на его растворимость, эмульгируемость, пенообразование и пеногашение. Поскольку реагенты разрабатываются для технологических жидкостей на водной основе, то неизбежны процессы гидролиза и омыления определенных компонентов при взаимодействии реагента с водой и металлами, особенно в щелочной среде. Поэтому научный и практический интерес представляет задача установления зависимости эффективности различных целевых свойств реагентов от соотношения в них функциональных групп, особенно спиртовой и кислотной.

Согласно проведённым исследованиям напряженно-деформированного состояния статора в процессе его эксплуатации, установлено, что максимальное значение контактного давления составляет 0,78 МПа, а величина максимальных значений перемещения ротора составляет 0,31 мм, что примерно соответствует половине заложенного в моделях диаметрального начального натяга в 0,6 мм.

Реконструкция узла трения экспериментальной установки ИИ-5018, с учетом выявленных при моделировании параметров, позволила исследовать влияния СОЖ на работоспособность рабочих органов ВЗД. Модернизированная машина трения обеспечила имитацию физического подобия процесса изнашивания и трения пары «статор – ротор».

Рекомендуется использовать данную методику для совершенствования знаний о механике и свойствах эластомеров при взаимодействии с различными СОЖ.

Рецензенты:Бастриков С.Н., д.т.н., профессор, СибНИИНП, г. Тюмень;

Мулявин С.Ф., д.т.н., профессор, СибНИИНП, г. Тюмень.

Библиографическая ссылка

Исмаков Р.А., Закиров Н.Н., Аль-Сухили М.Х., Торопов Е.С. ИССЛЕДОВАНИЕ РАБОТЫ ПАРЫ «ЭЛАСТОМЕР - МЕТАЛЛ» СИЛОВОЙ СЕКЦИИ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ // Современные проблемы науки и образования. 2015. № 2-3. ;URL: https://science-education.ru/ru/article/view?id=23472 (дата обращения: 20.02.2026).