Новым методом, применяемым в авиационном машиностроении, на сегодняшний день является метод инжекционного литья из полимерных композиционных материалов (ПКМ). Данный метод подробно рассматривается в статьях иностранных авторов [5,7-10].

Метод исследования

Для анализа процесса инжекционного литья была разработана методика определения параметра качества армирования полимерного композиционного материала по усредненным значениям тензора ориентации армирующего волокна [1,2], которая состоит из следующих этапов:

1. Выбор характерных сечений для анализа картины распределения армирующего волокна.

1.1 Разбиение пластины на характерные области ![]() , где

, где ![]() - индекс долевого сечения плоскости пластины в плане;

- индекс долевого сечения плоскости пластины в плане; ![]() - индекс поперечного сечения плоскости пластины в плане.

- индекс поперечного сечения плоскости пластины в плане.

2. Расчет усредненного по объему значения тензора ориентации для группы поименованных областей A.

В связи с тем, что тензор ориентации меняется в основном в долевом направлении для оценки параметров качества были выбраны 3 долевые полосы (центральная и 2 периферийные), в которых рассматривается направление ориентации волокон.

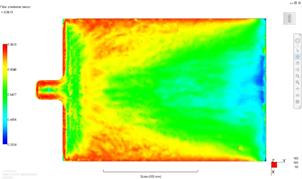

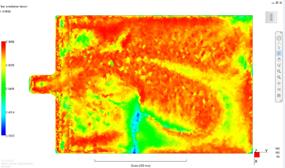

Результаты имитационного моделирования ориентации волокна в сечении представлены в виде распределения по площадям, окрашенным в различные цвета. Каждому цвету соответствует определенная вероятность значения тензора ориентации. Цветовая шкала определена в диапазоне от 0 до 1 значений тензора ориентации.

1. Определение средней величины тензора ориентации Fa для каждой области ![]() :

: ![]() , (1)

, (1)

где ![]() - процент площади красного цвета,

- процент площади красного цвета, ![]() - аналогично для зеленого, желтого, голубого, синего цветов.

- аналогично для зеленого, желтого, голубого, синего цветов.

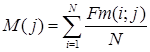

2. Определение среднего значения тензора ориентации для группы долевых областей - центральной и периферийной (математическое ожидание в каждой строке j):  (2)

(2)

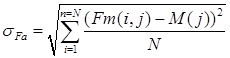

3. Построчно (![]() ) для каждой группы долевых областей производим расчет дисперсии, используя усредненные в пределах области

) для каждой группы долевых областей производим расчет дисперсии, используя усредненные в пределах области ![]() (

(![]() ) величины тензора ориентации

) величины тензора ориентации  (3).

(3).

4. Определяем характеристики качества армирования дискретным волокном.

Для каждой долевой области (центральная и 2 периферийные области) структура армирования в зависимости от технологических режимов литья будет наилучшей, если рассчитанное математическое ожидание по (.2) средней величины тензора ориентации будет максимальным, а дисперсия этой величины, рассчитанная по зависимости (3), будет минимальной.

Таким образом, в качестве параметров качества по 3-м рассмотренным областям (![]() ) можно предложить: а) математическое ожидание

) можно предложить: а) математическое ожидание ![]() среднего значения тензора ориентации; б) величину

среднего значения тензора ориентации; б) величину ![]() , где

, где ![]() - дисперсия среднего значения тензора ориентации.

- дисперсия среднего значения тензора ориентации.

В этом случае к параметрам качества можно применить принцип оценки Тагучи «больше-лучше».

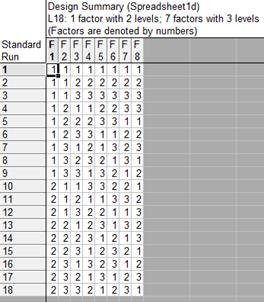

Данная методика была апробирована для робастного плана Тагучи из серии 18 опытов (таблица 1).

Картина ориентации армирующего волокна (тензор ориентации) в меридиональном сечении для 2-х из 18 режимов робастного плана Тагучи приведена на рисунке 1.

Рисунок 1. Ориентация волокна для 16 и 18 технологических режимов литья

Таблица 1

План эксперимента для 8 факторов, из которых количество двухуровневых факторов -1, двухуровневых -7.

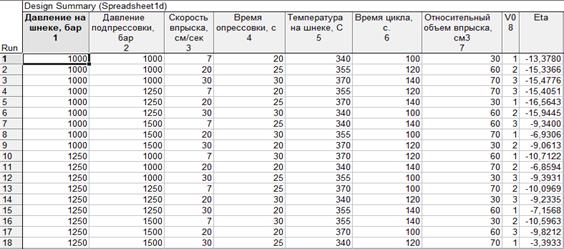

Сводная таблица 2 содержит технологические режимы в соответствии с уровнями плана и результаты расчета параметров качества Eta = – 10 х log10 [(1/n) х (1/yi2)] метода Тагучи. Видно, что в соответствии с принципом решения проблемы «больше-лучше» из 18 режимов виртуального эксперимента оптимальным будет тот, для которого значение Eta больше. Это будет режим 18: Eta(max)=-3,3933. Следовательно, параметры этого режима можно считать оптимальными. Данный метод может быть реализован с использованием методик САПР [3,4,6].

Проведем верификацию разработанной методики определения рациональной области инжекционного литья на натурном эксперименте. По результатам эксперимента выбирался оптимальный режим инжекционного литья. Под оптимальным понимался такой режим, который обеспечивает наибольшее значение механических характеристик при минимуме их случайного разброса.

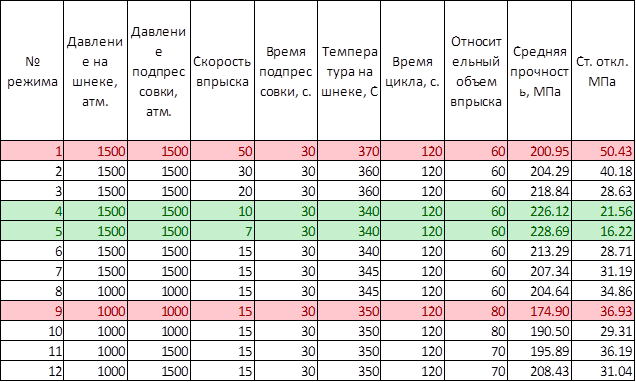

Таблица 2

Технологические режимы

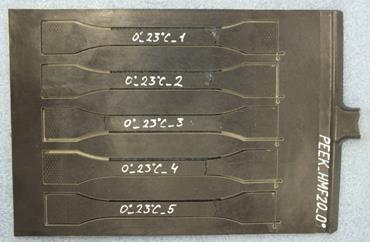

Общее количество исследуемых режимов – 12. Режимы отличаются скоростью впрыска, давлением и температурой на шнеке, давлением подпрессовки и относительным объемом впрыска. Каждому режиму литья ставится в соответствие номер пластины. Из каждой пластины вырезается 5 образцов (рисунок 2) 4 из 5 образцов испытываются стандартно на растяжение (рисунок 3) с монотонным нагружением вплоть до разрушения согласно, оставшийся – на повреждаемость. В таблице 3 представлено краткое описание режимов литья, а также приведены статистические данные по прочности образцов, получаемых для каждого из 12 режимов. Зеленым цветом отмечены наилучшие режимы, красным – наихудшие.

Рисунок 2. Фотография отлитой пластины с вырезанными образцами после испытаний

Рисунок 3. Фотография образца в испытательной машине

Результаты исследования

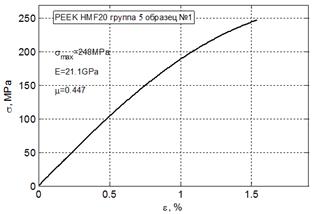

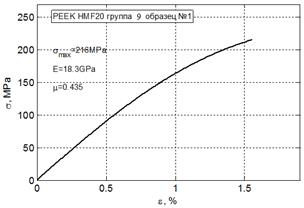

В результате проведенных исследований (таблица3) было выявлено, что наибольшей прочностью и жесткостью обладают образцы, вырезанные из пятой пластины, а наименьшей – из девятой. На рисунке 4 приводится сравнение диаграмм деформирования образцов, полученных на пятом и девятом режиме.

а

а

b

b

Рисунок 4. Сравнение диаграмм деформирования образцов, полученных на пятом (a) и девятом (b) режиме.

Испытаниями на повреждаемость было также установлено, что в целом, независимо от режима (за исключением 12-го) материал демонстрирует стойкость и сопротивляемость к накоплению и развитию в нем повреждений. Падение секущего модуля упругости (рисунок) при уровне нагрузки 90 % от номинального предела прочности не превышало 0.81 %.

В результате, эксперименты подтвердили адекватность разработанной методики расчета разброса тензора ориентации волокна по данным виртуальной модели литья с целью оценки качества литого изделия по критерию прочности. Таблица 3

Рассматриваемые режимы инжекционного литья

Основные результаты и выводы

1. Апробирована технология виртуального моделирования инжекционного литья в CAE – системе, позволяющая получить распределение армирующего волокна по объему литой заготовки в зависимости от технологических режимов и литниковой системы пресс-формы.

2. Разработана методика оценки качества литого изделия из ПКМ по конструкционной прочности на основе анализа ориентации армирующего волокна

3. Апробирована методика определения рациональных режимов инжекционного литья на основе робостного планирования по Тагучи и анализа качества литого изделия из ПКМ по виртуальным моделям.

4. Разработанные модели и методики верифицированы при проведении натурных экспериментов по инжекционному литью пластин из ПКМ с последующим испытаниями на разрывных машинах.

Рецензенты:

Дровянников В.И., д.э.н., проректор по учебной и воспитательной работе ЧОУ ВО «Международный институт рынка», г. Самара;

Макаров А.А., д.т.н., проф. каф. информационных систем и компьютерных технологий ЧОУ ВО «Международный институт рынка», г. Самара.

Библиографическая ссылка

Ковалькова Е.А., Хаймович И.Н. ОПТИМИЗАЦИЯ ПРОЦЕССА АРМИРОВАНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ПО ТЕНЗОРУ ОРИЕНТАЦИИ // Современные проблемы науки и образования. 2015. № 2-3. ;URL: https://science-education.ru/ru/article/view?id=23463 (дата обращения: 20.02.2026).