В настоящее время проблемы повышения прочности и долговечности бетона успешно решаются методом его модифицирования [2]. Управление структурообразованием цементных систем с помощью добавок позволяет получать высокопрочные бетоны с низкой проницаемостью и высокой коррозионной стойкостью [1; 2; 5].

Среди применяемых в технологии бетона модификаторов особое место занимают две большие группы добавок – минеральные добавки и суперпластификаторы (СП). Суперпластификаторы чаще применяют в бетонах с высокими расходами цемента, а минеральные добавки – в составах с низким содержанием цемента. Совместное использование минеральных и органических добавок является главным отличием современных бетонов от классического бетона [2; 6; 7].

Использование активных минеральных добавок способствует повышению прочности, плотности, коррозионной стойкости, экономии цемента в производстве бетона. При введении активных минеральных добавок в бетонную смесь увеличивается концентрация дисперсных частиц в цементном тесте, что снижает расслоение бетона. В твердеющем бетоне увеличивается степень гидратации цемента в раннем возрасте. На поверхности минеральных добавок отлагаются продукты гидратации цемента, а мельчайшие ее частички служат центрами кристаллизации [3; 7].

В качестве активных минеральных добавок применяют добавки различной природы происхождения: природные и искусственные (техногенные). Природные добавки представляют собой измельченные вулканические и осадочные горные породы, диатомит, вулканический пепел, туф. К техногенным добавкам относятся отходы или попутные продукты различных производств, такие как: микрокремнезем, бой силикатного и керамического кирпича, керамическая пыль, отходы от добычи и обработки каменных материалов, зола-унос, шлаки и т. д. [6; 7; 10]. В их состав также включают минеральные добавки в виде тонкомолотого цементного камня. Тонкое измельчение может быть осуществлено в высокоэнергетических мельницах и роторно-пульсационных агрегатах. Применение в бетоне таких добавок позволяет решить проблему их утилизации, значительно улучшить экологическую ситуацию и снизить себестоимость строительных изделий и конструкций [3; 9].

Тонкомолотый цементный камень приводит к формированию микроструктуры цементного камня с четкими срастаниями отдельных блоков в монолитную массу. Кристаллы портландита имеют не механические, а химические связи с частицами цемента, плотно обросшими новообразованными продуктами гидратации в виде губчатых агрегатов из микрокристаллического вещества. Данной спецификой микроструктуры объясняется более высокая прочность цементного камня, с синтезированного при введении тонкомолотого цементного камня, и подтверждается роль этой добавки как центра кристаллизации продуктов гидратации [9].

При использовании минеральных добавок, в виду их высокой дисперсности, значительно увеличивается водопотребность бетонной смеси. Поэтому необходимо вводить в их состав суперпластификаторы, которые обеспечивают высокую подвижность и связность бетонных смесей при низких значениях водоцементного отношения, длительную сохраняемость их свойств [3; 6; 7]. Применение некоторых техногенных минеральных добавок требует значительных затрат на их помол. В частности, помол старого бетона – энергоемкий процесс.

Представляется целесообразным ограничить дисперсность молотого цементного камня из старого бетона до степени грубого помола.

Целью исследования являлось изучение влияния минеральной добавки на основе молотого цементного камня с удельной поверхностью 100 м2/кг на прочность тяжелого бетона с добавлением пластифицирующих добавок.

Материалы и методы исследования

Исследовано влияние содержания добавки молотого цементного камня (МЦК) с удельной поверхностью Sуд = 100 м2/кг на прочность тяжелого бетона, модифицированного поликарбоксилатным суперпластификатором Glenium® ACE 430 компании BASF [4] и пластификатором Кратасол на основе модифицированного лигносульфоната натрия производства ОАО «Пигмент» [8].

В качестве вяжущего применялся портландцемент ЦЕМI 42,5Н производства ЗАО «Ульяновскцемент». В качестве крупного заполнителя использовался плотный доломитовый щебень, с прочностью по дробимости 1200, состоящий из смеси двух фракций: 5/10 мм – 60 % и 10/20 мм – 40 % по массе. В качестве мелкого заполнителя применялся мелкозернистый природный кварцевый песок с модулем крупности Мк=1,9.

Смеси приготавливались в лабораторном смесителе. Суперпластификаторы вводились в бетонную смесь с последней третью воды затворения после 5-ти минутного перемешивания. После этого смесь дополнительно перемешивалась в течение 3 минут. Подвижность смесей определялась по осадке конуса.

Из подвижных бетонных смесей виброуплотнением, в течение 10 с, формовались образцы-кубы размерами 100×100×100 мм. В процессе твердения в нормальных условиях в возрасте 3, 7 и 28 суток на испытательном прессе периодически контролировалась их прочность на сжатие.

Результаты исследования и их обсуждение

В таблице представлены составы равноподвижных бетонных смесей с маркой по удобоукладываемости П3 (ОК=12±1см). Содержание молотого цементного камня в бетоне варьировалось от 5 до 15 % от массы цемента.

Анализ водопотребности равноподвижных бетонных смесей показывает, что увеличение содержания молотого цементного камня приводит к росту водоцементного отношения до 5 %. Скомпенсировать рост водопотребности бетонной смеси можно с помощью суперпластификаторов. Присутствие добавки Glenium® ACE 430, в количестве 1 % от массы цемента, уменьшает водопотребность бетонной смеси на 15 %. Добавка Кратасол, в количестве 0,4 % от массы цемента, позволяет снизить водоцементное отношение на 8 %.

Составы тяжелого бетона с добавками молотого цементного камня

|

№ состава |

Составы тяжелого бетона, кг/м3 |

Содержание добавок, % от массы цемента |

Водоце-ментное отношение |

||||

|

Щебень |

Песок |

Цемент |

МЦК |

GleniumACE 430 |

Кратасол |

||

|

1 |

1310 |

800 |

300 |

0 |

- |

- |

0,55 |

|

2 |

1310 |

800 |

300 |

5 |

- |

- |

0,56 |

|

3 |

1310 |

780 |

300 |

10 |

- |

- |

0,57 |

|

4 |

1310 |

760 |

300 |

15 |

- |

- |

0,57 |

|

5 |

1310 |

800 |

300 |

0 |

1 |

- |

0,47 |

|

6 |

1310 |

800 |

300 |

5 |

1 |

- |

0,47 |

|

7 |

1310 |

780 |

300 |

10 |

1 |

- |

0,48 |

|

8 |

1310 |

760 |

300 |

15 |

1 |

- |

0,50 |

|

9 |

1310 |

800 |

300 |

0 |

- |

0,4 |

0,51 |

|

10 |

1310 |

800 |

300 |

5 |

- |

0,4 |

0,52 |

|

11 |

1310 |

780 |

300 |

10 |

- |

0,4 |

0,52 |

|

12 |

1310 |

760 |

300 |

15 |

- |

0,4 |

0,53 |

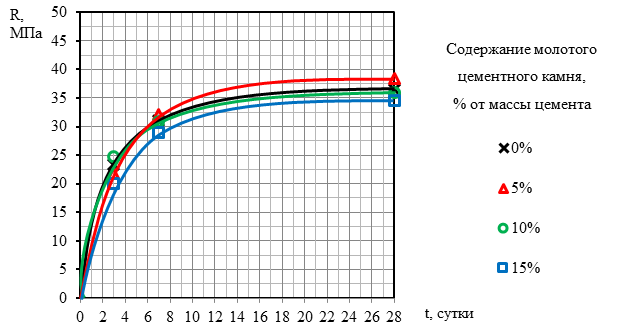

Рис.1. Влияние содержания молотого цементного камня на прочность тяжелого бетона

На рисунке 1 приведено влияние содержания молотого цементного камня (МЦК) на прочность тяжелого бетона. Исследованиями установлено повышение прочности бетона при введении 5 % МЦК с 36,4 до 38,4 МПа. При этом отмечен рост водопотребности бетонной смеси. Повышение прочности можно объяснить как остаточной гидратационной активностью, так и наполняющим эффектом МЦК. При введении минеральной добавки в бетонную смесь возникает дополнительная поверхность раздела: «добавка – вода». На поверхности минеральной добавки отлагаются продукты гидратации цемента, а мельчайшие ее частички могут служить центрами кристаллизации [7; 9]. Дальнейшее увеличение содержания добавки свыше 5 % приводит к снижению прочностных показателей бетона, что обусловлено повышением водоцементного отношения равноподвижных бетонных смесей.

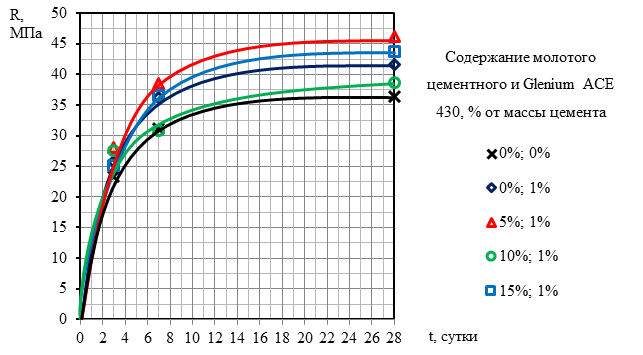

Рис.2. Влияние содержания молотого цементного камня на прочность тяжелого бетона, модифицированного добавкой Glenium ACE 430

На рисунке 2 показано влияние содержания молотого цементного камня на прочность тяжелого бетона, модифицированного поликарбоксилатным суперпластификатором Glenium ACE 430. Добавление суперпластификатора приводит к росту прочности состава с 23,4 до 25,8 МПа (на 10 %) в возрасте 3 суток; и с 36,4 до 41,6 МПа (на 14 %) – в возрасте 28 суток по сравнению с бездобавочным. В присутствии добавки Glenium ACE 430 также наблюдается рост прочности состава, содержащего 5 % МЦК. Совместное применение 5 % МЦК и добавки Glenium ACE 430 позволяет увеличить прочность на 27 % (с 36,4 до 46,1 МПа) по сравнению с бездобавочным составом. Повышение прочности объясняется уплотнением структуры и активизацией процесса гидратации цемента [7]. Дальнейшее повышение содержания МЦК приводит к повышению водопотребности составов и к понижению прочности.

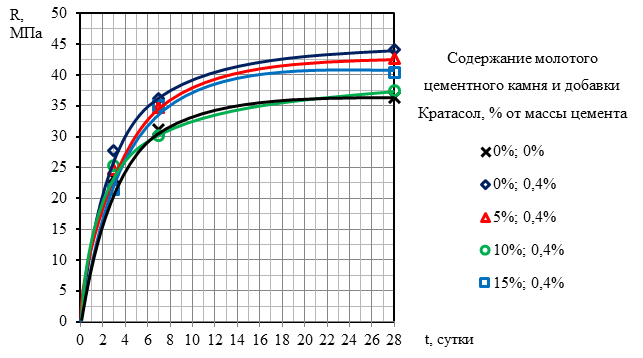

Рис.3. Влияние содержания молотого цементного камня на прочность тяжелого бетона, модифицированного добавкой Кратасол

На рисунке 3 приведено влияние содержания МЦК на прочность тяжелого бетона, с добавкой пластификатора Кратасол на основе модифицированного лигносульфоната натрия. Добавление Кратасола приводит к росту прочности состава в среднем на 20 % по сравнению с контрольным бездобавочным образцом. При введении МЦК в составы, содержащие Кратасол, не наблюдается улучшение прочностных показателей бетонных смесей. Следовательно, нецелесообразно использование Кратасола в бетоне с добавками на основе МЦК.

Выводы

1. Исследованиями установлено повышение прочности непластифицированного бетона при введении 5 % молотого цементного камня с удельной поверхностью 100 м2/кг при одновременном росте водопотребности бетонной смеси. Повышение прочности бетона обусловлено как остаточной гидратационной активностью цементного камня, так и его наполняющим эффектом.

2. Установлен рост прочности бетона при совместном введении суперпластификатора Glenium ACE 430 и 5 % МЦК. Совместное применение 5 % МЦК и добавки Glenium ACE 430 позволяет увеличить прочность бетона на 27 % в сравнении с бездобавочным составом.

3. При введении молотого цементного камня в составы бетона, содержащие Кратасол, не наблюдается улучшение прочностных показателей бетонных смесей.

Рецензенты:

Краснов А.М., д.т.н., профессор, профессор кафедры строительных технологий и автомобильных дорог ФГБОУ ВПО «Поволжский государственный технологический университет», г. Йошкар-Ола;

Салихов М.Г., д.т.н., профессор, заведующий кафедрой строительных технологий и автомобильных дорог ФГБОУ ВПО «Поволжский государственный технологический университет», г. Пенза.

Библиографическая ссылка

Анисимов С.Н., Кононова О.В., Минаков Ю.А., Лешканов А.Ю., Смирнов А.О. ИССЛЕДОВАНИЕ ПРОЧНОСТИ ТЯЖЕЛОГО БЕТОНА С ПЛАСТИФИЦИРУЮЩИМИ И МИНЕРАЛЬНЫМИ ДОБАВКАМИ // Современные проблемы науки и образования. 2015. № 2-1. ;URL: https://science-education.ru/ru/article/view?id=21276 (дата обращения: 15.11.2025).